TC4钛合金板材热轧全流程温度场研究

徐 森,孙静娜,*,崔永军

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;2.二重(德阳)重型装备有限公司,四川 德阳 618013)

0 引言

TC4合金作为一种典型的α-β型两相钛合金,密度小、比强度高、耐蚀耐热性能好,被广泛应用于航空、航天、军工等领域[1]。随着越来越多的钛产品涌入民用领域,TC4钛合金开始被广泛研究。国内多位学者通过高温下TC4钛合金的热压变形,研究了变形温度及变形速率对材料流变应力的影响,并结合微观组织演变确定了材料最佳变形温度及变形速率范围[2-4]。宝钛集团、西部钛业等钛产品生产制造企业[5-6]采用不同的轧制工艺及热处理工艺对TC4钛合金板坯进行轧制实验,通过对试样进行金相分析和力学性能测试,探究了最优轧制工艺。王牛俊等人[7]对TC4钛合金进行锻造热塑性变形加工,然后进行多火次换向热轧变形,研究了其组织演变规律。徐勇等人[8]通过多道次轧制制备了高强度TC4钛合金板材,比较分析了多道次换向轧制和单向轧制的TC4钛合金室温力学性能和微观组织。目前研究多围绕在TC4钛合金热变形特性研究及轧制工艺开发方面,对于热轧过程板坯温度变化及其全流程温度控制方面研究鲜有报道。

钛合金轧制与常规钢材轧制不同,其轧制温度窗口窄,导热性能差,若开轧温度过高或轧制变形过大均会导致轧件心部温度急剧升高,组织出现缺陷、塑性变差,导致轧制变形不均、板带边裂等问题;轧制温度过低,将导致轧制力过大,板形难以控制等问题。此外,轧制温度也直接影响轧制力模型的准确性进而影响轧件出口厚度精度。钛合金板材热轧生产目前仍依赖人工经验,采用“边看边轧”方式,其自动化程度相比先进钢铁生产具有很大差距[9]。因此,系统研究多道次热轧过程钛合金板材温度变化及分布规律,变形及力能参数变化等对于实现钛合金板材生产自动化、提升产品良品率及生产效率至关重要。

本文采用MSC.Marc有限元软件进行TC4钛合金板多道次热轧全流程模拟,重点研究多道次轧制过程中轧件表面与心部温度变化情况,分析轧件表面与心部温差变化原因,为制定TC4钛合金板合理热轧工艺规程,实现钛合金轧制生产自动化提供理论依据。

1 多道次轧制过程有限元模型

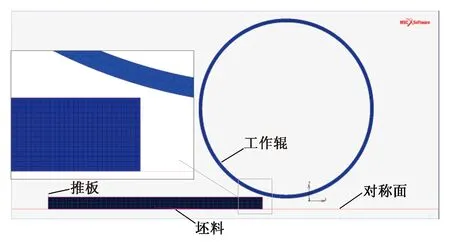

将钛合金板材热轧过程视为对称问题,取二分之一进行分析,建立如图1所示平面轧制模型。由于轧件与轧辊间的接触换热主要发生在辊面,将工作辊设为可传热刚性空心辊[9],经模拟验证后设置空心辊厚度为50 mm,以缩短计算时间。轧件咬入依靠轧件后端一速度略低于工作辊线速度的刚性推板强迫推入辊缝,咬入后该刚体自动被释放,轧件在摩擦力的作用下实现稳定轧制。

图1 钛合金板材多道次轧制过程二维有限元模型Fig.1 2D FE model of multi-pass hot rolling of TC4 plates

提取上一道次温度场数据,作为下一道次各节点温度初始条件输入,实现钛合金板材多道次热轧过程温度场的继承。本文只针对轧件中部温度场进行研究,故不考虑轧件头尾温差,轧件模拟长度进行了缩短处理,根据轧制速度、轧制长度等工艺条件延长各道次间隙空冷时间,补充由于截短轧件而减少的轧制时间。

轧制模拟过程基本参数见表1。通过热轧实验、空冷实验结合有限元模拟的方法[10],确定了TC4轧件与轧辊接触换热系数为8 000 W·m-2·K-1、轧件与空气对流换热系数为120 W·m-2·K-1。TC4钛合金材料热物参数参照文献[11]进行设置,见表2。流变应力根据Gleeble-3800热模拟实验机上测得的材料流变数据编制[12-13]。

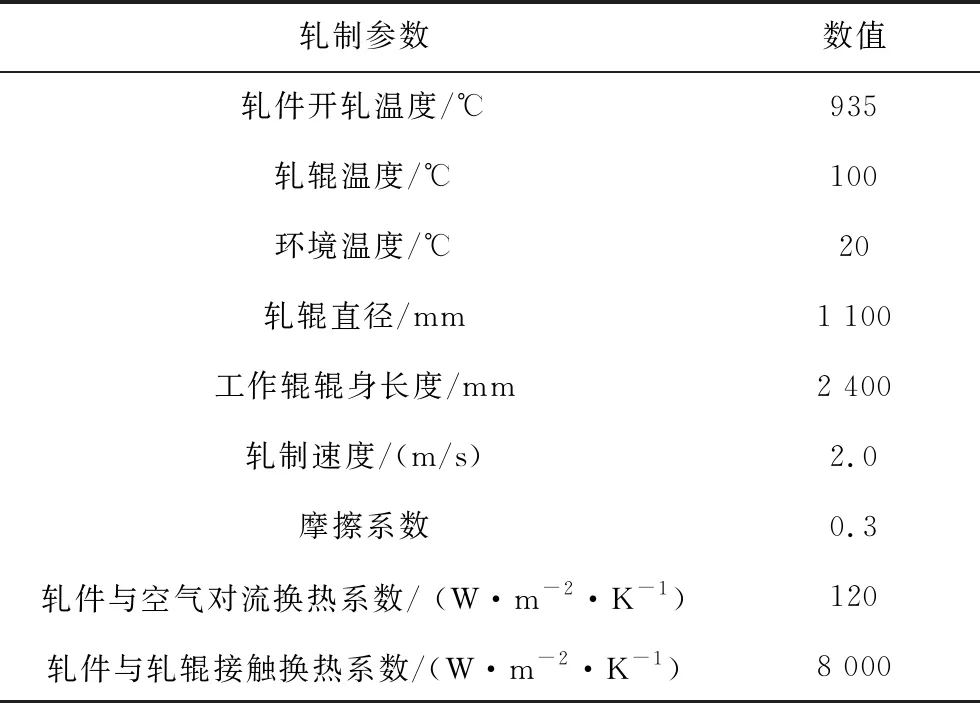

表1 轧制模拟参数设置Tab.1 Table of rolling parameters settings

表2 TC4热物参数Tab.2 Thermal parameters of TC4 alloy

轧制工艺制度采用某厂TC4钛合金板轧制现场工艺数据,第一火次轧制分为8个道次,各道次轧制工艺参数见表3,原始板坯尺寸为150 mm(厚)×1 800 mm(长)×2 700 mm(宽)。针对该规程建立有限元模型进行仿真模拟,分析一火次轧制中钛合金板坯温度分布及演变规律,并提取各道次轧制力与温度的模拟结果,并与实际轧制结果进行对比,验证有限元模型的准确性。

表3 TC4轧制工艺现场数据Tab.3 TC4 rolling process data

2 结果及分析

2.1 温度结果分析

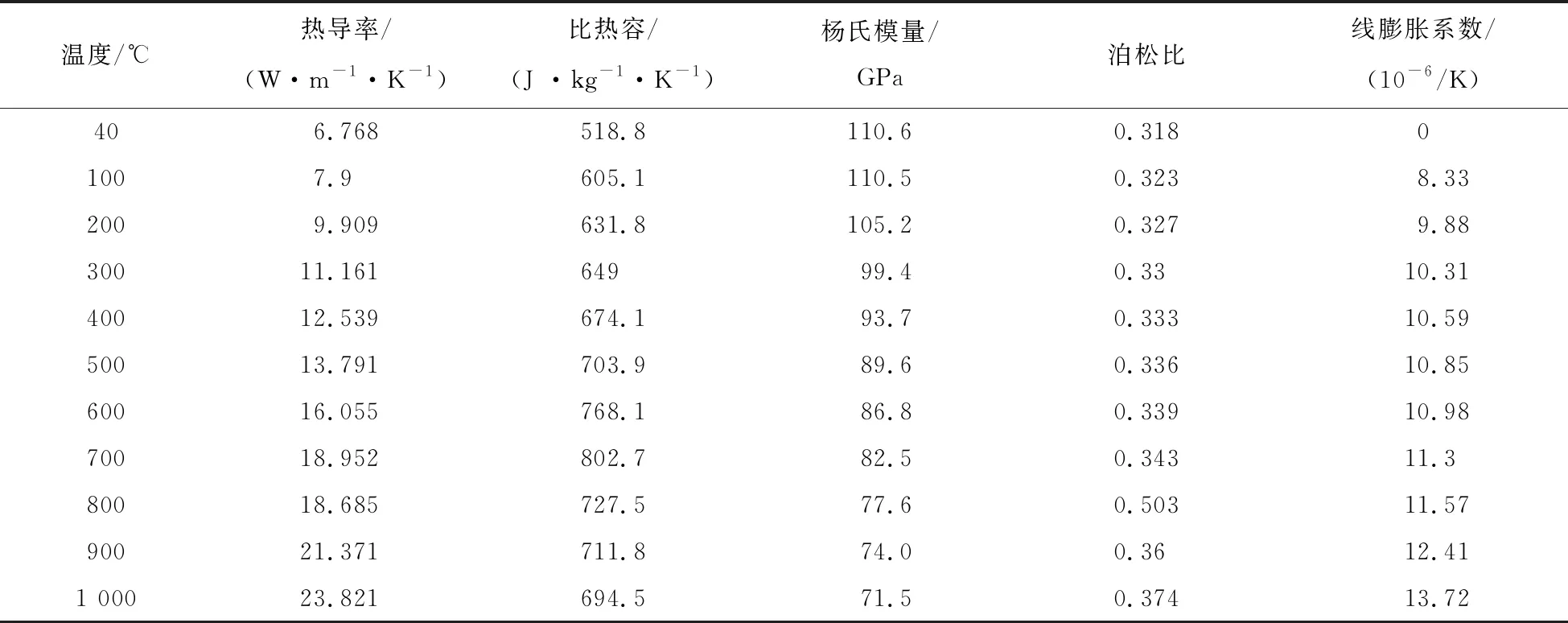

钛合金板轧制过程中对温度控制要求较为严格,故本文重点研究轧件心部温度与表面温度变化情况。各道次轧后板坯厚度方向温度场云图分布如图2。随着轧制道次的进行,钛板坯温降在厚度方向上逐渐由表面向心部推移,在板坯厚度较大时,表面温度不断降低,在第7,8道次由于轧件减薄内部热传导占据主要作用,表面温度小幅升高;而心部温度经8道次轧后变化不大。

轧后板坯表面和心部平均温度变化如图3。随着轧制的进行,在初始几个道次轧件较厚时,表面与心部温差不断增大,到第6道次最大温差达到120 ℃;而第7道次后轧件变薄,轧件内部热传导占据主导地位,轧件整体温度开始趋于均匀,轧件表面温度与心部温度的温差减小。

图2 各道次轧后板坯厚度方向温度场云图Fig.2 Temperature field inthe slab thickness direction after rolled

图3 轧后轧件表面与心部平均温度变化情况Fig.3 Average temperature of the rolledpiece surface and core after every rolling pass

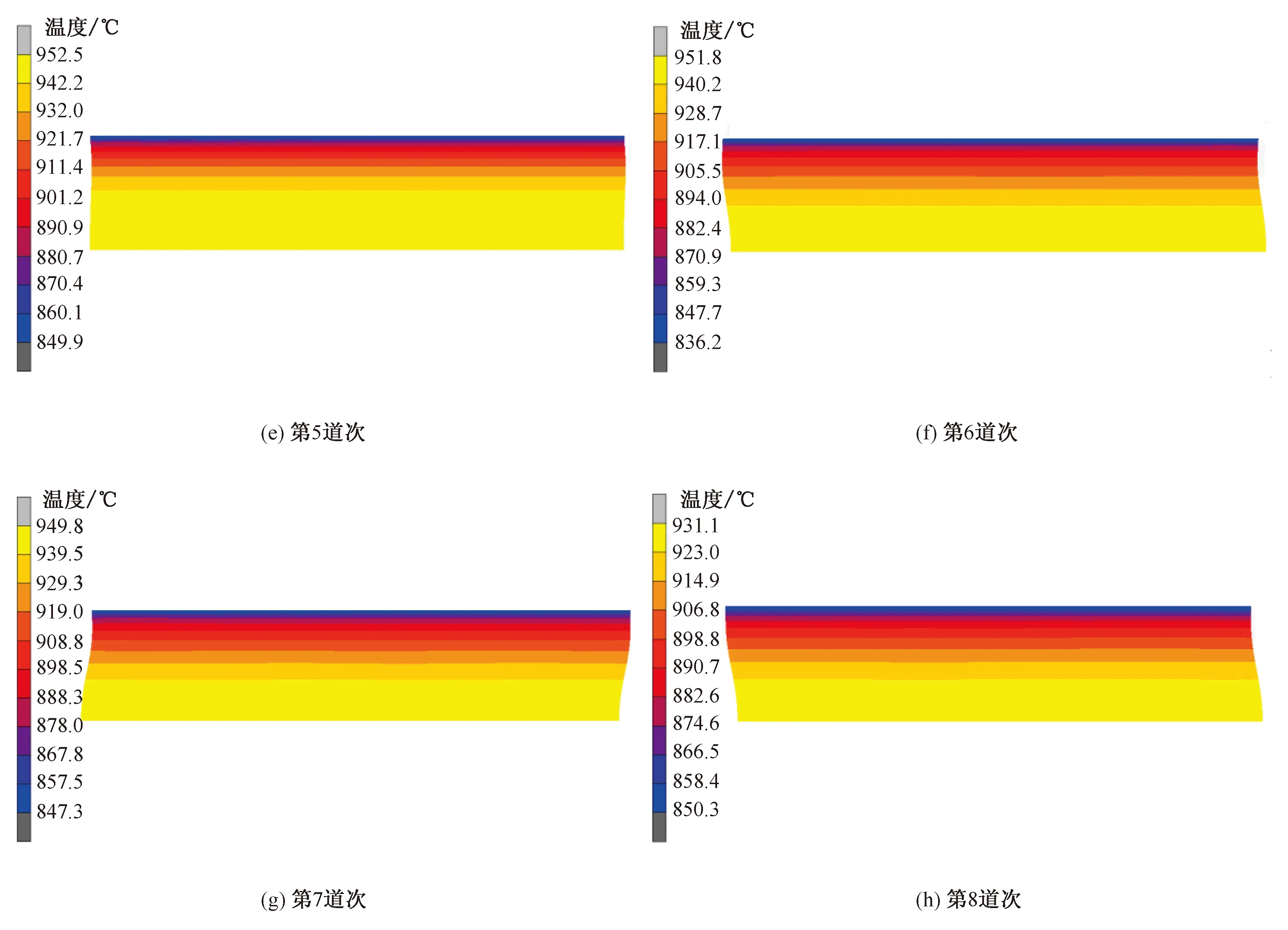

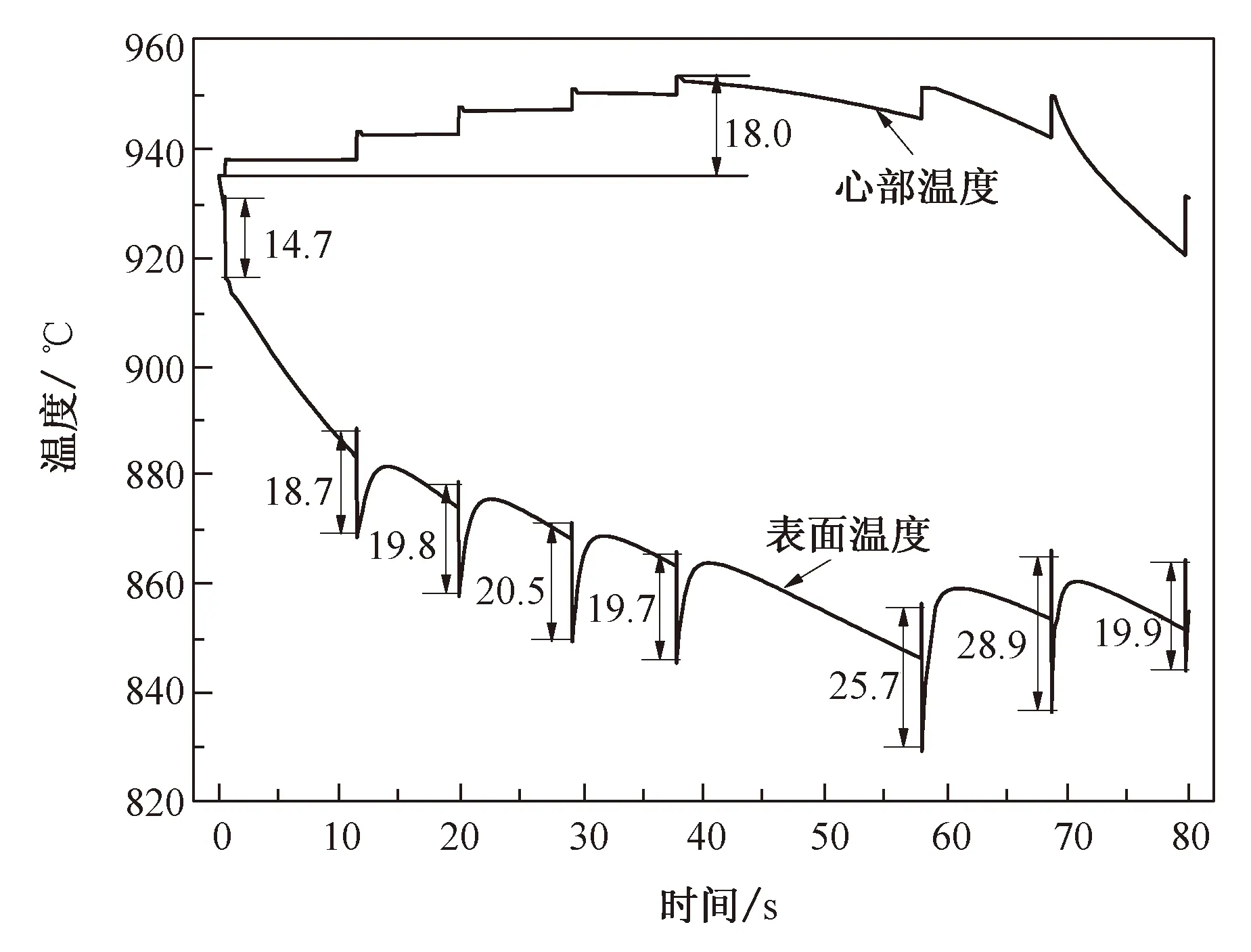

第一火次轧制全流程中轧件表面与心部温度变化曲线如图4所示。由于空冷、与轧辊接触换热温降较大,且空冷速度约1 ℃/s,每道次由轧辊接触换热引起的温降约20 ℃左右,表面温度在轧制全流程中整体呈不断降低的趋势,至第8道次出轧制区后轧件表面温度降至约850 ℃;轧件心部温度呈先增大后减小的变化趋势,温升主要是由轧件内部塑性变形热量累积引起,至第5道次心部温度最高约953 ℃,累计温升约20 ℃,不同道次由于道次压下率不同,由塑性功生热引起的心部温升在2~5 ℃范围不等,且压下率越大温升越大。

图4 轧制全流程轧件表面与心部温度变化情况Fig.4 Surface and core temperature of the rolled piece during rolling process

在整个轧制过程中,轧件的温度变化主要发生在轧制阶段,此阶段轧件除存在空冷、与轧辊间的接触换热等温降因素外,还有轧件塑性变形生热、轧件与轧辊摩擦生热等温升因素。故取各道次轧件表面与心部两位置点从进轧制区到出轧制区的整个轧制阶段的温度变化曲线如图5。

图5 各道次轧制段轧件表面与心部温度变化情况Fig.5 Surface and core temperature changes of the rolling stock in each pass rolling stage

由图5可以看出在各轧制道次中,表面位置点在咬入瞬间,由于轧件和轧辊间的摩擦及塑性功生热,存在3~12 ℃的温升,这主要与各道次轧件与轧辊的接触状态有关,之后由于轧辊间接触,表面温度急速下降,温降约为15~30 ℃,出轧制区后由于轧件自身热传导,又会有不同程度的“返红”现象;而在变形区内轧件心部温度由于塑性功生热而出现温升现象,其温升情况主要取决于轧制压下率,第8道次轧制压下率最大为25.28%,其温升达12 ℃。且前5道次间心部温度为不断累计温升,到第6道次由于轧件减薄,轧件内部开始温降,且由于轧件变长、空冷时间增加,轧件整体温度明显下降。

2.2 模拟结果与现场数据对比

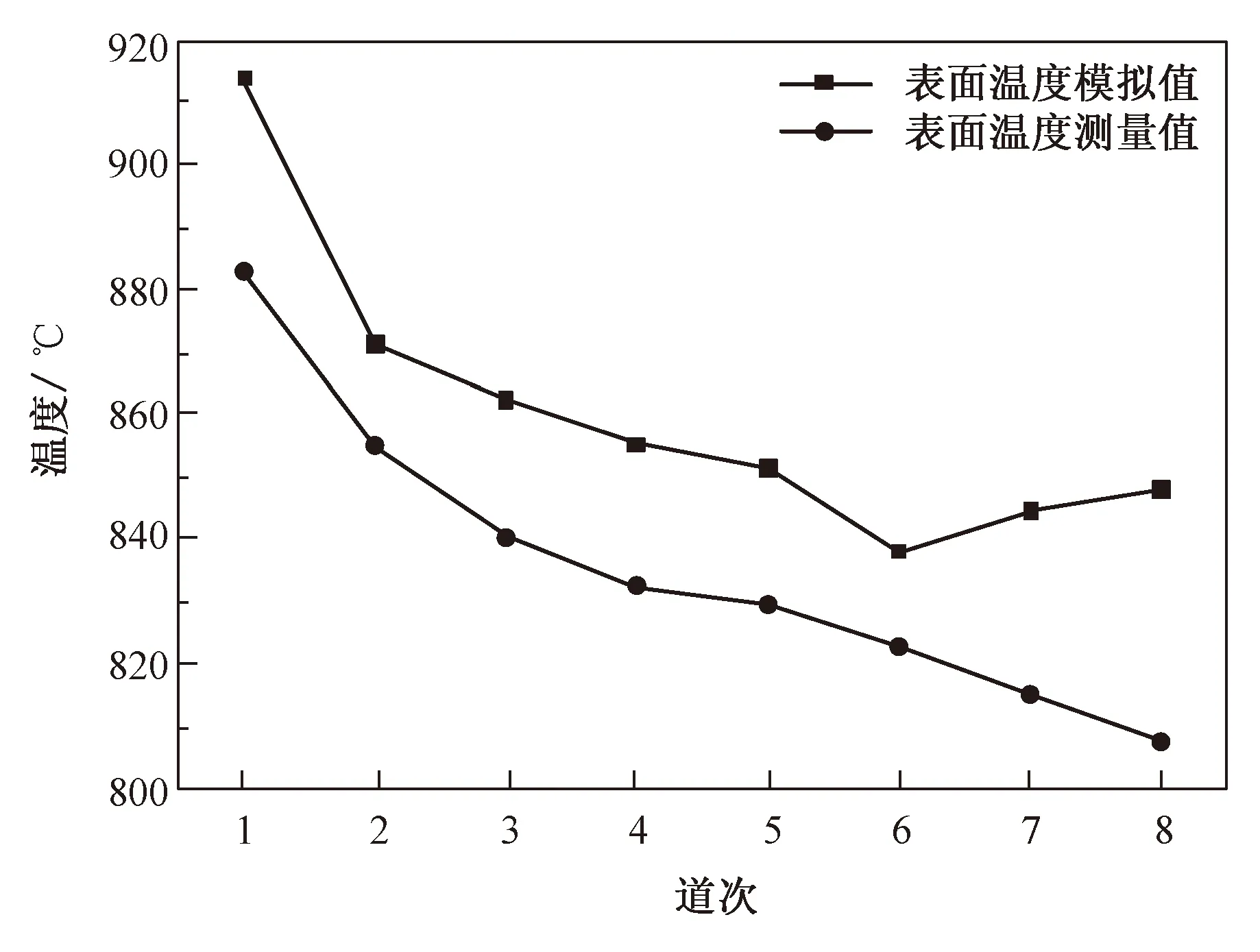

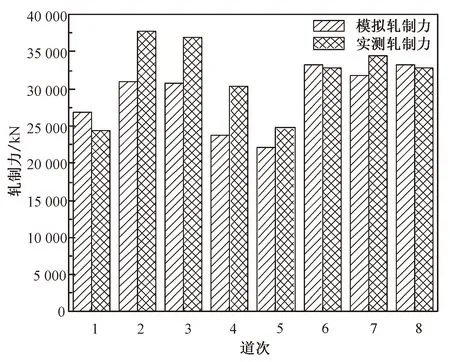

提取各道次轧件表面温度与轧制力的模拟结果,与现场实测结果进行对比,结果如图6,图7所示。

图6 轧件表面温度模拟结果与工厂数据对比Fig.6 Comparison of simulated and measured surface temperature

图7 各道次轧制力结果对比Fig.7 Comparison of simulated and measured rolling force

由图6可以看到不同道次下,模拟的表面温度均高于实测的表面温度,其原因为模拟开轧温度与实际开轧温度存在一定误差,现场数据无开轧温度数据。且由于实际现场中轧件表面温度采用非接触式测量,现场测量结果存在一定误差,总体表面温度模拟值与实测值吻合性高,误差限在1.85%~5.47%之间。由轧制力模拟值与实测值对比图可知,模拟得到的各道次稳定轧制力和实际测量的轧制力有相同的变化趋势。最大误差限在第2道次,为17.86%,模拟结果在可靠误差范围内。

3 结论

在钛合金多道次轧制全流程中,随着轧制道次的进行,轧件表面温度与心部温度的温差呈先增大后较小的变化趋势,在第6道次轧件表面温度与心部温度的最大温差可达120 ℃。表面温差过大易形成较大热应力从而导致表面开裂。

在各道次轧制时变形区内轧件心部温度均由于塑性功变形生热而升高,且心部温度在前5道次不断温升,累计温升约20 ℃。所以在TC4钛合金热轧一火次阶段,轧件厚度较大时应控制道次压下率不宜过大,一般不应超过25%,以防板坯心部温度越过相变点,塑性变差。

对比模拟得到的轧件表面温度、各道次稳定轧制力与现场实测表面温度、轧制力发现模拟结果均在允许误差范围内,说明本文建立的TC4钛合金板材多道次轧制有限元模型可靠,其分析结果对实际制定钛合金多道次轧制工艺规程具有一定的指导意义。