锻件磁粉探伤技术与磁化设备的应用

文/王伟·内蒙古一机集团富成锻造有限责任公司

磁粉检测是利用磁现象来检测工件缺陷的,是漏磁检测方法中最常用的一种。由于不同缺陷产生的裂纹不同,在锻造过程中产品的缺陷也不同。本文主要针对锻件常见的缺陷及磁痕的特征研究裂纹产生的原因,分析并判定裂纹种类。指出了锻件磁粉探伤日常工作中应注意的问题,避免了在日后工作中错检和漏检现象的发生。

锻件常见缺陷及磁痕特征

锻件的常见缺陷

⑴源自铸锭的缺陷。

1)氢白点。氢的主要来源是在高温下液体金属与水蒸气的反应。进入液体金属中的氢在浇注后,随着金属的凝固溶解下降而被截留在金属的点阵中。在厚断面和高含碳量的钢中,氢含量超过×10-4%(分数含量)就易产生氢白点,这是氢扩散到晶粒边界或其他择优部位(如夹杂物和机体界面处)所产生的小裂纹。

2)非金属夹杂物。大多数非金属夹杂物来源于熔炼作业,如果不作进一步的自耗重熔处理将之消除,在锻造过程中夹杂物的尺寸和数量是不会改变和减少的。

3)未熔化电极和“框架”。未熔化电极是在自耗熔炼过程中,电极棒掉块落入熔解的金属中造成的。“框架”则是在锭子表面,由于不均匀的凝固或冷却速度不一而造成的现象。

4)化学偏析。化学偏析是铸锭中合金元素的不均匀分布。即使是非合金化的金属,高密度夹杂物或不可溶气体也可作为不均匀分布。因此,金属或合金的成分在各处并不完全相同,锻造不能完全消除这种缺陷。

5)缩管及中心缩孔。缩管及中心缩孔是在金属凝固过程中,液体金属补给不足引起的。除一次缩管靠近锭的头部外,二次缩管和中心缩孔可延伸到锭的深处。

⑵由铸锭或毛坯加工引起的缺陷。

1)内裂出现在有缩孔、孔隙、偏析或夹杂物的地方,金属强度弱,加工的拉应力就可以高到足以将其内部撕开的程度,这种内部撕开称为锻件内裂。

2)折叠是热金属的凸出部位被压折并锻入表面的一种长条形缺陷。由于表面之间的氧化物出现,因此不存在彼此间的冶金连接。

3)裂纹为一种纵向延伸的表面缺陷,是由非精神夹杂物的大量积聚或深的折叠形成的。裂纹也可以来自锭表面的缺陷,如已被氧化的孔洞。这种孔洞在锻造过程中被简单的拉长,在锻件表面形成长条形似裂纹的发纹。

4)条片是松动或裂开的钢片被卷入表面形成的。

5)齿状铁素体是表面裂纹,虽已被焊合,但仍含有氧化物和脱碳。

6)过充满和飞边是在热加工过程中,压下量不正确所形成的凸起。

7)未充满是压下时断面的成形不完全引起的。

⑶由锻造作业引起的缺陷。

锻造中常见的内部缺陷有裂纹和撕裂,这是由于锻造时所用锻锤太轻,或是金属已经冷却到低于安全锻造温度却仍在继续锻造引起的,也可能是由于模具设计不当或维修不当造成的。

在锻造作业时可能产生很多表面缺陷,冷隔常出现在闭模锻件中,这是由于金属未完全充满、两相邻面又未完全熔合所形成的接缝。

钢锻件中经常出现剪切裂纹,这是常出现在切过飞边的断面上的斜裂纹,是由切应力造成的。

常见磁痕的特征及缺陷图

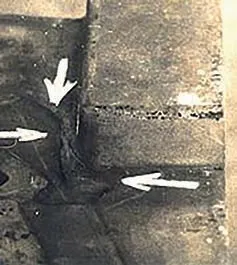

⑴锻造裂纹。

锻造裂纹产生的原因很多,属于锻造本身的原因有加热不当、操作不正确、终锻温度太低、冷却速度太快等。如加热速度过快因热应力而产生裂纹,锻造温度过低因金属塑性变差而导致撕裂。锻造裂纹一般都比较严重,具有尖锐的根部或边缘,磁痕浓密清晰,呈直线或弯曲线状,如图1 所示。

图1 锻造裂纹磁痕

⑵锻造折叠。

锻造折叠是一部分金属被卷折或重叠在另一部分金属上,即金属间被紧紧挤压在一起但仍未熔合的区域,可发生在工件表面的任何部位,并与工件表面呈一定的角度。产生原因如下。

1)模具设计不合理,金属流动受阻,被挤压后形成折叠,多发生在倒角部位,磁痕呈纵向直线状。

2)预锻时打击过猛,在滚光过程中嵌入金属,磁痕呈纵向弧形线。

3)锻件拔长过度,入型槽终锻时,两端金属向中间对挤形成横向折叠,多分布在金属流动较差的部位,磁痕不是直线形,多呈圆弧形。锻造折叠缺陷磁痕一般不浓密清晰,但在对表面打磨后,原磁痕处磁痕往往更加清晰。经金相解剖,折叠两侧有脱碳,与表面成一定角度。锻造折叠磁痕如图2 所示。

图2 锻造折叠磁痕

⑶白点。

白点是钢材在锻压或轧制加工时,在冷却过程中未逸出的氢原子聚集在显微空隙中并结合成分子状态,对钢材产生较大的内应力,再加上钢材在热压力加工中产生的变形力和冷却过程相变产生的组织应力的共同作用下,导致钢材内部的局部撕裂。白点多为穿晶裂纹,在横向断口上表现为由内部向外辐射状不规则分布的小裂纹,在纵向断口上呈弯曲线状裂纹或银白色的圆形或椭圆形斑点,故叫白点。

磁痕特征是:在横断面上,白点磁痕呈锯齿状或短的曲线状,中部粗,两头尖呈辐射状分布。在纵向剖面上,磁痕沿轴向分布,呈弯曲状或分叉,磁痕浓密清晰,如图3 所示。

⑷淬火裂纹。

图3 白点磁痕

工件淬火冷却时产生的裂纹称为淬火裂纹,它是由于钢在高温快速冷却时产生的热应力和组织应力超过钢的抗拉强度时引起的开裂,所以一般都产生在工件的应力集中部位,如孔、键槽、尖角及截面突变处,淬火裂纹比较深,尾端尖,呈直线或弯曲线状,磁痕显示浓密清晰,如图4 所示。

图4 淬火裂纹磁痕

⑸发纹。

磁痕特征清晰而不浓密,两头是圆角,擦掉磁痕,目视不可见,如图5 所示。

⑹冷裂纹。

在200℃~400℃低温下产生,裂纹一般穿晶扩展,有一定深度,磁痕一般为断续或连续的线条,两端有尖角,如图6 所示。

图5 发纹磁痕

图6 冷裂纹磁痕

⑺疏松。

磁痕呈点状或线状分布,两端不出现尖角,有一定的深度,磁粉堆积比裂纹稀疏,当改变磁化方向时,磁痕显示方向也明显改变,如图7 所示。

图7 疏松磁痕

⑻冷隔。

磁痕稀淡而不浓密清晰,一般分布在有较大水平面的薄壁铸件上及铸件薄壁的过渡区或其他部位,其特征是金属液被氧化膜分开,未熔合在一起,如图8所示。

图8 冷隔磁痕

⑼夹杂。

磁痕呈分散的点状或弯曲的短线状,轧棒中的非金属夹杂物,如图9 所示。

图9 夹杂磁痕

⑽气孔。

磁痕特征为磁粉沉积为点状(椭圆形)或粗短线条状,磁粉堆积不紧密、较平直。条状两端不尖细,但磁痕有一定的面积,如图10 所示。

图10 气孔磁痕

⑾热处理缺陷。

淬火裂纹磁痕比较深,尾端尖,呈直线或弯曲线状,浓密清晰,如图11 所示。

磁粉探伤在锻件检测中需注意的问题

尽管磁粉探伤灵敏度高,但如果操作不当也会造成漏检,不但发挥不出磁粉探伤的优势,反而会因漏检给产品的安全带来隐患,造成不良的后果。根据本人在磁粉探伤中的体会,认为在磁粉检测中应注意以下几个问题。

图11 热处理缺陷磁痕

对受检工件进行预处理

对受检工件进行预处理目的是提高检测灵敏度、减少工件表面的杂乱显示,使工件表面状况符合检测要求,否则会掩盖缺陷,造成漏检,同时能够延长磁悬液的使用寿命。

选择正确的检测方法

目前锻件产品的种类除了钢锻件还有铝锻件,根据产品的材料选择合适的探伤方法。操作工在接收到工件时应先了解产品材料及重要检测位置和评级标准,不要急于干活而忽视了产品的性质。在检测大型锻件时,固定探伤机无法进行检测时,可考虑磁轭法检测。盲目操作极易产生错检。

操作方法应正确

如选择固定式探伤机检测时,要注意以下几点:

磁化电流的调节,认真调节好磁化电流是磁化操作的基本要求,调节电流时先将电流表归零,再逐步增大直到达到要求数值为止。

综合性能鉴定,鉴定工作在每班检测开始前进行。当采用灵敏度试片时,用规定的方法和电流进行磁化,试片上应清晰显现出适当大小和数量的人工缺陷磁痕。

操作方法要正确,采用湿法时在工件通电的同时施加磁悬液,至少通电两次,每次时间不得少于0.5s,磁悬液均匀润湿后在通电数次,每次0.5 ~1s,检验可在通电的同时或断电之后进行。

磁痕观察、评定与记录

观察磁痕时,首先要对整体检测面进行检查,对磁粉显示的分布大致了解。对一些体积太大或太长的工件,可以划定区域分片观察。如发现缺陷应拿记号笔标记清缺陷的位置、长度,方便返修后进行复检,对一些重要的磁痕还应该采用照片复制方便保存。

结论

磁粉探伤技术的应用越来越广泛,特别是在锻件检测中,使用的频率较高。本文详细描述了锻件缺陷的分布情况,介绍了磁粉探伤技术的特点,给出了对应选用的磁化设备及使用方法,对磁粉检测中遇到的问题提出了针对性的解决和修正方法,避免了误判和漏检的问题,为今后在锻件检测中运用磁粉探伤技术和合理使用磁化设备提供了参考依据。