地铁隧道内道岔转辙机基坑渗漏水综合治理研究

牛晓凯,郭 宏,高 洁

(北京市政路桥科技发展有限公司,北京 100037)

截至2019年6月,中国内陆地区已有37个城市开通城市轨道交通,运营里程达到6 126 km,其中,地铁运营线路总长达4 656 km,占线路总长的76%[1]。地铁建造在地下,不仅能节约城市地上空间,更能避免交通堵塞,目前已经成了北京、上海等大城市的主流交通工具[2]。近年来,地铁隧道内转辙机基坑渗漏水已经成为屡见不鲜的地铁隧道渗漏水病害之一[3]。

牛晓凯等[3]基于“柔性材料堵水,刚性材料补强”的理念,提出运营期震动环境下道岔转辙机基坑渗漏水的治理方案;张学华[4]、陈宁威[5]、谷寒青[6]等以南京地铁转辙机基坑渗漏水为背景,利用在转辙机基坑内及周围道床上关注水泥和环氧树脂的方案,对转辙机基坑渗漏水进行了治理,并取得了一定的效果;姚淼凡和蓝雪林[7]提出了暂时移除转辙机,在凿除转辙机基坑内混凝土并重新铺设防水层后再浇筑混凝土、恢复转辙机的方案,该方案在运营期地铁隧道内,可能会对转辙机的正常使用造成影响。

现以南方某地铁隧道转辙机基坑渗漏水为背景,通过对其处理过程的分析,总结并提出老旧地铁隧道转辙机基坑渗漏水和破损道床加固的综合治理方案,旨于为既有地铁隧道内转辙机基坑渗漏水问题的解决提供技术支持。

1 工程概况

1.1 转辙机基坑概况

背景工程中地铁隧道于2005年5月正式开通运营,隧道内转辙机采用轨旁安装,转辙机基坑的长宽深分别为1.7、1.5、0.3 m,横向轨下设长宽深分别为2.5、0.2、0.2 m的转辙机杆件导槽,导槽与基坑相通,基坑和导槽均采用不锈钢铁皮包裹。转辙机基坑及整体式道床均采用C30混凝土浇筑而成。自隧道投入运营伊始,转辙机基坑便存在轻微渗漏水,业主单位曾采用渗水位置处灌注环氧树脂等方案进行过治理。

1.2 转辙机基坑渗漏水原因分析

治理施工前道岔转辙机基坑状况如图1(a)所示,坑内常年积水,通号专业在进行转辙机维护时人工降水舀出,以保证积水不漫过转辙机角钢;图1(b)所示为注浆止水完成后,对基坑阴角位置开凿时发现的道床结构已经出现较严重的混凝土劣化,结合现场踏勘、笔者对地铁隧道道岔转辙机基坑渗漏水的治理经验和业主单位介绍,对该转辙机基坑渗漏水原因分析如下:

图1 转辙机基坑渗漏水

1)道床混凝土结构劣化。对对基坑阴角位置开凿时发现,道床结构混凝土劣化严重,转辙机基坑周围道床结构局部出现强度低、孔隙大、裂缝发育等现象;因为混凝土自身质量差,外界水源容易侵入。

2)道床、道床与隧道衬砌结构之间存在空隙。道床在隧道主体结构完成后分批浇筑,因为道床浇筑前隧道内建筑垃圾往往不能得以彻底清理等原因,导致新建时结构间本身存在空隙,运营期在地铁列车的震动下,空隙逐渐变大。

3)转辙机基坑附近排水系统不完善。本工程中转辙机基坑附近隧道纵曲线仅有2‰的坡度,水流速度慢,淤泥等杂物容易滞留导致排水沟堵塞,水流从混凝土缝隙中不断渗入转辙机基坑内。

2 转辙机基坑渗漏水综合治理方案

2.1 工艺流程

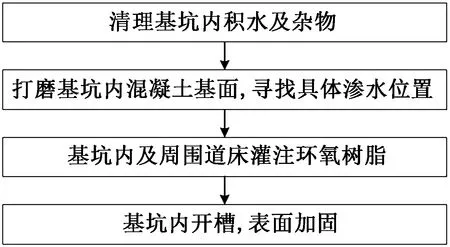

针对该项目中道床结构混凝土质量较差,本次转辙机基坑渗漏水治理拟采用“环氧树脂灌浆”+“环氧胶泥表面加固”的方案,方案流程如图2所示。

图2 转辙机基坑渗漏水综合治理方案流程

1)清理基坑内积水及杂物。转辙机基坑渗漏水治理前,应先清理干净基坑,清除积水及坑内沉积的杂物,拆除既有不锈钢铁皮,为治理施工提供必要的作业环境。

2)打磨基坑内混凝土基面,寻找具体渗水位置。基坑内表面混凝土受到积水的侵蚀,强度低,所以应对其进行打磨,露出未受侵蚀的混凝土基面,方便作业人员识别具体的渗水位置。

3)基坑内及周围道床灌注环氧树脂。在渗水点处、基坑内和基坑周围道床上打眼,灌注亲水性环氧树脂灌浆料,一方面填充既有道床结构的空隙,另一方面对道床结构予以补强。

4)基坑内开槽,表面加固。转辙机基坑内打磨过程中发现,基坑内尤其是侧壁位置处,混凝土质量非常差,强度几乎为0,为此对质量差的部分混凝土语义凿除并在基坑内所有阴角位置开槽(槽宽100 mm,深50 mm,根据现场混凝土强度情况调整),同时槽向基坑底部及侧壁向外扩展,然后采用环氧胶泥对槽内进行加固。

2.2 材料性能

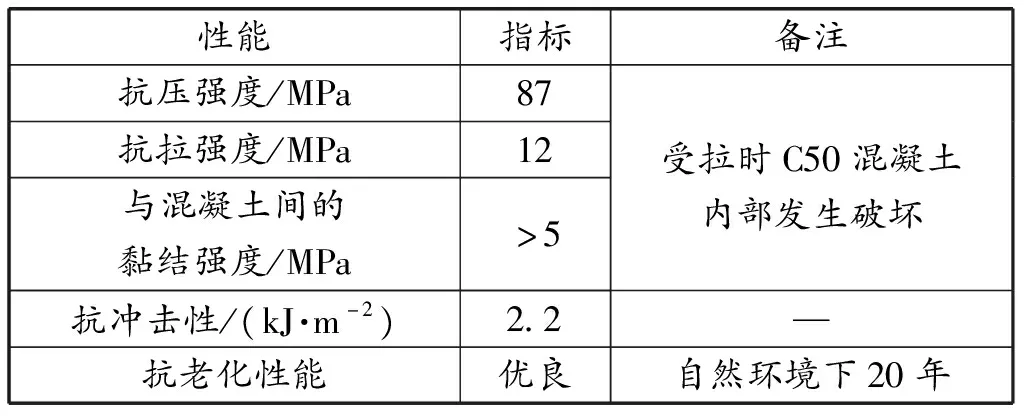

本次治理施工主要用到亲水性环氧树脂灌浆料和环氧胶泥两种材料,其中,环氧树脂灌浆料为本次治理施工的核心材料,不仅要起到填充空隙和加固道床的作用,同时还要通过对转辙机基坑周围道床结构内空隙的填充从而达到止水的作用,亲水环氧树脂灌浆料的性能指标如表1[3]所示。

表1 亲水环氧树脂灌浆料性能指标[3]

环氧胶泥为辅助性用材,该材料与混凝土之间的匹配性能良好,且具备与混凝土黏结能力强、触变性能好、柔韧性好等优点,在混凝土表面气孔、小蜂窝、麻面、沙线等薄层缺陷修补以及混凝土防渗、防碳化保护、微细裂缝封闭、外观美化处理等工艺中具有良好的应用效果。该材料在潮湿环境下可以使用,但在有水环境下与混凝土结构无法正常黏结,故必须在确认基坑内明水得以处治完成时方可使用。本工程中该材料的主要功能在于加固转辙机基坑内阴角位置处的混凝土结构,同时作为转辙机基坑内的再造防水层。环氧胶泥的材料性能指标如表2所示。

表2 环氧胶泥材料性能指标

3 治理施工过程

3.1 清理基坑内积水及杂物并寻找渗水点

因为长时间渗水,既有转辙机基坑内存在积水和杂物,在渗漏水治理施工前,需要首先对查明具体的渗漏水位置和详细的渗漏水原因,以便接下来采取更有效的措施。首先舀出基坑内的积水,然后拆除基坑内既有不锈钢铁皮,再次利用海绵块和抹布清理干净基坑底部的杂质和杂物,清理干净后利用铁刷打磨基坑底面并露出混凝土基面,如果渗漏水不能清晰显现,则采用硫铝酸盐水泥铺撒,先出现潮湿的位置即可判定为渗漏水位置。施工现场照片如图3所示。基坑清理、打磨和不锈钢铁皮拆除过程中应注意如下事项[8-11]:

图3 转辙机基坑积水清理

1)积水和杂物清理务必彻底,确保清理效果,对清理后的二次积水采用海绵块吸干;基坑内混凝土打磨务必彻底,确保露出未受积水侵蚀的混凝土基面。

2)基坑清理、打磨和不锈钢铁皮拆除过程中,确保不碰触转辙机,防止施工对转辙机造成影响和损坏。

3)清理所得垃圾,用水桶盛装,并在施工结束后带出隧道,按照当地建筑垃圾处理要求合理处理。

3.2 基坑渗漏水注浆治理

基坑清理完成后,在渗水位置及基坑内和基坑周围道床上打孔,灌注亲水性环氧树脂灌浆料。注浆是为了填充道床内的空隙,阻断水流通道的同时对道床结构起到加固和改善受力的作用。注浆治理施工流程如图4所示。

图4 注浆治理施工流程

本次环氧树脂灌浆,在渗漏水出现位置、坑内距边缘200 mm位置和坑外距边缘300 mm位置处设置注浆孔,孔位布设如图5所示。孔深贯穿整个道床结构,采用长度为100 mm的注浆针头,这样的设置有助于环氧树脂灌浆料有效地填充道床结构内不同深度处的空洞。为保证既有道床结构,最大注浆压力采取0.2 MPa。

图5 亲水性环氧树脂注浆孔布设示意图

注浆过程中的注意事项如下:

1)钻孔前首先借助钢筋扫描仪了解道床混凝土内钢筋分布情况,根据既定方案和钢筋探测情况适当调整注浆孔位置,既要保证注浆效果,又要确保钻孔安全,且钻孔不碰触道床主筋以保证道床不会受到二次伤害,同时确保施工作业和旁站人员的安全。

2)打眼一次性完成,一个孔内注浆时,周围注浆孔作为观察孔,且不再新设注浆孔;注浆作业分多次完成,坚持低压渗注的注浆理念。

3)最大注浆压力设置为0.2 MPa,当注浆压力达到最大注浆压力并稳压5 min时,或者当道床任意位置出现冒浆时暂停注浆并记录相应孔位和注浆时间;当距离暂停时间超过1 h后,恢复该孔位注浆,直至所有孔位按照最大最大压力均无法再注入浆液、基坑内渗漏水得以彻底治理后,结束注浆作业。现场作业照片如图6所示。

图6 基坑渗漏水注浆治理

3.3 基坑表面加固施工

清理过程中发现,基坑内尤其是基坑侧壁位置处混凝土强度低,注浆止水和道床加固结束后,在基坑内阴角位置开“U”槽,原则上槽宽度和深度分别为100 mm和50 mm,根据现场混凝土强度情况调整;鉴于既有基坑底部及侧壁混凝土劣化严重,开槽时在侧壁和底部适当延伸,如图7(b)所示。

图7 基坑内表面加固示意图

基坑表面加固施工过程应注意如下事项:

1)开槽过程中需要动用电锤、角磨机等工具,使用时应注意现场安全,不碰触、不损坏现场任何设备设施,确保施工作业和旁站人员的安全。

2)为了保证表面加固效果,开槽过程中应保证槽横平竖直,当混凝土出现成块掉落时,应对周围的混凝土进行凿除,保证槽边缘直顺,尽可能避免凹凸。

3)环氧胶泥涂抹前,借助吹风机将槽内杂物清理干净,然后在拟涂抹环氧胶泥位置边缘粘贴胶带,确保内实外美。现场作业照片如图8所示。

图8 基坑表面加固施工

3.4 治理效果对比

该转辙机基坑渗漏水治理共计耗时6个天窗时间点,每次作业2.5 h左右,其中雷达及钢筋探、转辙机基坑积水清理及不锈钢铁皮拆除和表面加固均耗时1个天窗时间点,注浆加固耗时3个天窗时间点,共计耗时15 h,材料消耗情况如表3所示。

表3 材料消耗情况

基坑渗漏水治理结束7个月后回访,现场堵漏情况良好,基坑内保持干燥,无渗漏水复发痕迹,如图9所示。

图9 转辙机基坑治理效果(完工7个月后)

4 结论

转辙机基坑长期积水容易引起转辙机箱体内积水,威胁地铁列车的运营安全。以某城市地铁隧道内转辙机基坑渗漏水为背景,基于堵漏的同时对道床予以加固的综合治理理念,提出了采用亲水性环氧树脂灌浆料和环氧胶泥对转辙机基坑渗漏水的综合治理方案,并在本工程中得到了良好的应用效果,得到主要结论如下:

1)转辙机基坑渗漏水治理施工前,应首先对基坑内积水和杂物清理干净,明确渗漏水的真实原因,方可做到有的放矢,基于此制定的治理方案才具备更好的可行性。

2)亲水型环氧树脂灌浆料具有自身强度高、黏结能力强、抗震性能好且水中固化时强度损失小等优点,在水中固化时其凝结速度和凝固后的材料性能均不会受到较大影响,将其注入道床能有效填充道床内部的空洞和封堵道床内与转辙机基坑联通的渗水通道,同时起到加固道床和止水的作用。

3)环氧胶泥具有与混凝土之间的匹配性能良好、与混凝土黏结能力强、触变性能好和柔韧性好等优点,实践证明该材料完全可用于老旧隧道内道床表面加固。