CPR1000机组真空泵振动超标原因分析与处理

高 瞻,项洪一

CPR1000机组真空泵振动超标原因分析与处理

高瞻,项洪一

(国核示范电站有限责任公司,山东 威海,264200)

国内某核电厂1~4号机抽真空初期均存在真空泵振动超标现象,振动一度达到10 mm/s以上,严重影响真空泵的正常运行。对比发现,凝汽器容量大、抽真空初期抽气量超标是导致真空泵振动大的主要原因。为解决振动超标问题,本研究采用流体力学方法,针对真空建立初始阶段的抽真空管路建立模型并进行分析计算,得到了真空泵最小抽气量对应抽气隔离阀的开度。现场通过调节抽气隔离阀开度,降低真空泵抽气量,保证了真空建立阶段真空泵组在正常情况下运行,从而保证了机组和设备安全。

真空泵;振动超标;抽气隔离阀;流体力学

核电机组装机容量大,凝汽器真空度的好坏对提升机组效率、提高发电量、保证机组稳定运行影响重大。可见凝汽器真空系统的运行能力及设备状态对核电安全性、经济性至关重要。该项目1-4号机组均出现了真空泵振动超标问题,极大地影响了设备安全和机组的正常启动。现场工作中,工作人员采用各种方法降低振动值,但未从理论上明确解决方案。经对比,此项目凝汽器为三列(容积为9 790 m3),而国内采用相同技术路线和真空泵的另两个项目凝汽器为两列(容积分别为6 890 m3、8 040 m3),且不存在振动超标问题,故怀疑抽真空初期抽气量超标是导致振动大的主要原因。本研究采用流体力学方法针对抽真空管路进行建模、计算,确定了真空泵抽气量最小时对应隔离阀的开度,明确了隔离阀控制方法,从而保证了核电机组安全、稳定的运行。

1 研究模型建立

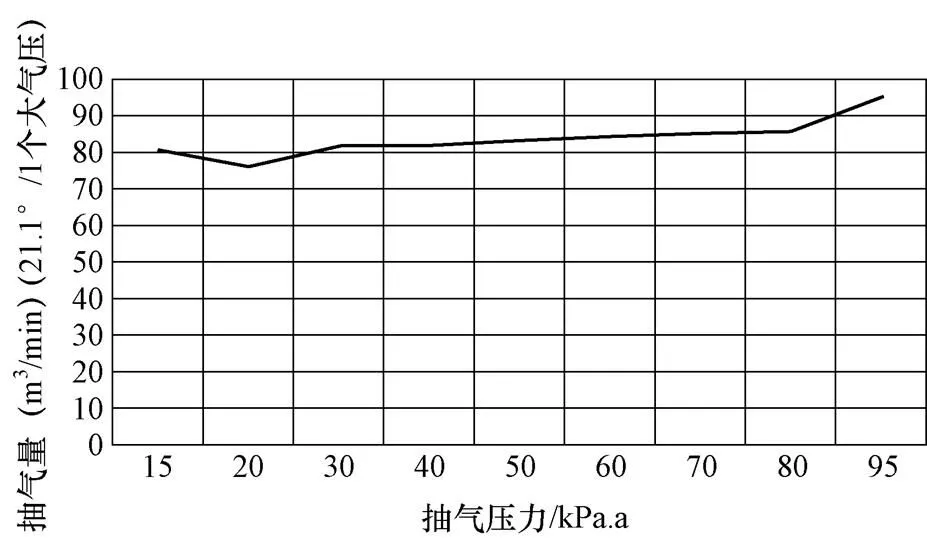

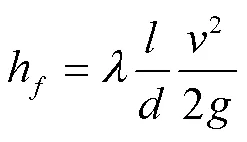

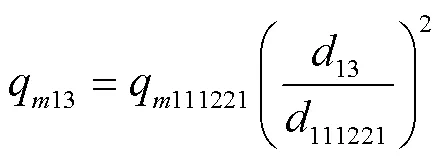

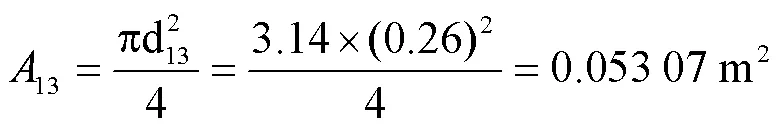

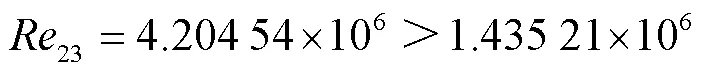

查询图1真空泵性能曲线可知,泵入口压力为20 kPa.a时,抽气量最小。而此时抽气隔离阀开度大小直接影响了抽气管路的管路损失。下面,针对抽气管路建立流体力学计算模型。

图1 真空泵性能曲线

Fig 1Vacuum pump performance curve

1.1 抽气温度确定

因本次计算的抽气管路无热交换部件,空气在整个流转过程中温度变化较小,故设定在整个管路中,空气温度不变,为=15 ℃(即288 K)。

1.2 凝汽器与泵入口压力确定

本文旨在围绕真空建立初期振动超标问题展开分析,故设定工况为建立真空最初阶段,即凝汽器内压力0=101.325 kPa.a,温度=288 K。

设定我们已经将一路抽气隔离阀全关,并且将另一路打开至某一开度,此时启动3台真空泵开始抽真空,泵入口压力为2=20 kPa.a。

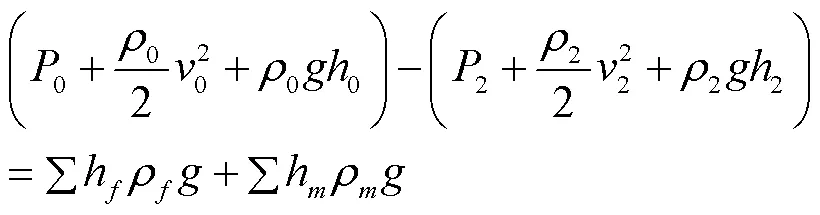

1.3 针对抽气管路建立伯努利方程

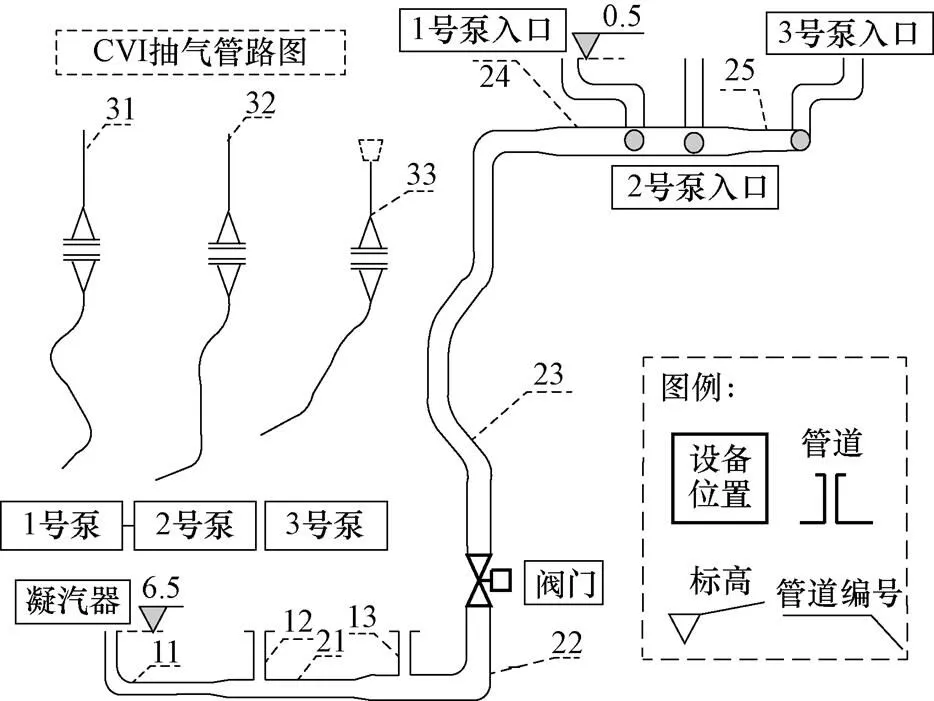

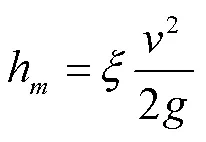

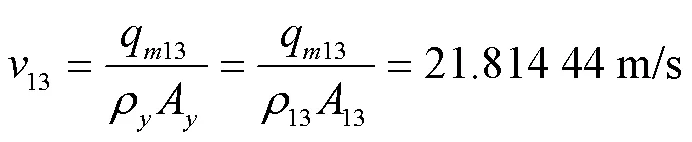

为便于分析,依据抽气管路图将本次所研究抽气隔离阀对应的管路绘制如图2所示。(因所研究工况另一路阀门已全关,故只绘制一路管路图)

图2 抽气管路图

Fig 2Drawing of the exhaust line

同时,为便于对不同管段展开计算,将抽气管路按照不同的内径划分为如图2几部分:11、12、13、21、22、23、24、25、31、32、33。(注:以尺寸变化点及阀门处为分界点)

依据伯努利方程[1]抽气管路计算如下:

式中:0/2——凝汽器内/泵入口初始参考点压力,kPa.a;

0/2——凝汽器内/泵入口初始点流速,m/s;

0/2——凝汽器内/泵入口参考点标高,m;

0/2——凝汽器内/泵入口初始点密度,kg/m3;

由图2可得0=6.5 m,2=0.5 m。

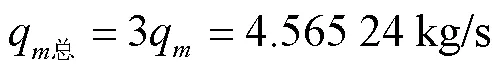

沿程阻力损失达西-魏斯巴赫公式[2]如下:

式中:——沿程阻力系数;

——管路长度,m;

——管路内径,m;

——流体流速,m/s。

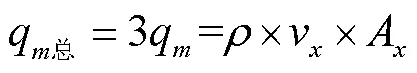

局部阻力损失公式[2]如下(为损失系数):

2 计算

2.1 计算凝汽器内与泵入口处空气密度与流速

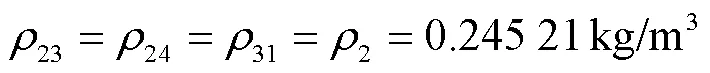

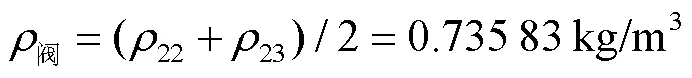

查参考文献[3]得:在大气压下,当=288 K时,得凝汽器内空气密度0为1.226 44 kg/m3;同理,查得,当2=20 kPa.a,=288 K时,空气密度2为0.245 21 kg/m3。

查询图1性能曲线可知,2=20 kPa.a,三回路水温为13 ℃时,抽气量为q=76 m3/min(此体积流量对应一个大气压,空气温度21.1 ℃,查询《工程常用物质的热物理性质手册》[3]可知空气密度21.1为1.201 38 kg/m3),则质量流量:

母管流量为3台真空泵之和,母管总流量:

对于流体,连续性方程[4]如下:

则母管部分通过连续性方程计算各处流速:

针对单台泵入口管路,通过下式计算流速:

由公式(1)可知,由于凝汽器内0=101.325 kPa.a,静压头尚未向动压头的转化,则凝汽器内空气流速0为:0 m/s。

而真空泵的入口处依据式(8),空气流速:

2.2 抽气管路其余各点的空气密度与流速计算

2.2.1明确计算对象,计算并联管路质量流量

由流体力学[1]可知,并联支路阻力相等,则:

13=111221(10)

式中:111221为管段11、12、21以及13左侧22部分管段的组合。

则计算整个管路的损失时该部分可只计算13。同理在泵入口段有:31=253233。

式中:253233为管段25、32、33以及31右侧24部分管段的组合。

可被替代的部分不再考虑阻力损失情况。需进行管路损失计算的管段为:13、22、23、24、31。(其中22为13右侧,24为31左侧部分)

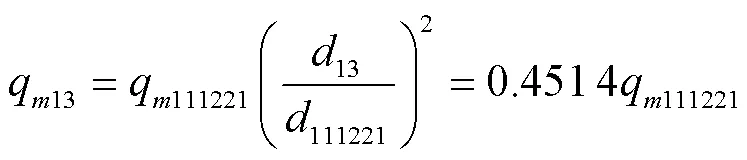

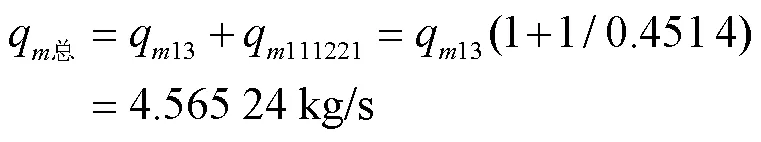

根据流体力学[1]可知,我们所研究的管段13与111221组合管段并联后,可得:

因13=111221,则13与111221质量流量关系:

由管路图可知:13=0.26 m,111221=0.387 m。

那么:

又因为:

则管段13质量流量q13为:1.419 84 kg/s。

2.2.2讨论抽气管路各部分空气密度

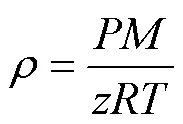

由流体力学[1]可知,实际气体状态方程为:

式中:——实际气体与理想气体质量体积之比;

——压力;

——相对分子式量;

——温度。

根据公式(15)可以定性判断,随着空气沿管路流转过程中压力的不断降低,空气密度也不断降低,而且压降越多处,密度降低越多。

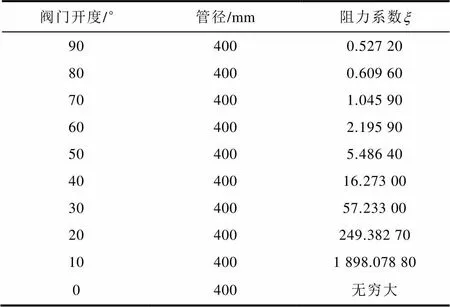

由表1抽气隔离阀损失系数可知,阀门在小开度时节流作用非常明显,而我们讨论的工况正是阀门小开度状态,故整个抽气管路的损失主要集中在阀门上,即阀门处压降最大。

表1 抽气隔离阀阀门损失系数

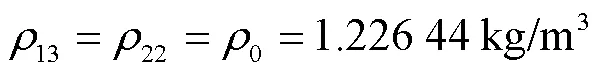

为保证误差最小的情况下便于计算,将空气密度的变化均分到阀门前后,设定阀门处空气密度为阀前后平均,则各段空气密度依次为:

2.2.3计算各管段流速

查询抽气管路图2,可知13段管路截面积为:

同理可得:22=0.117 57 m2,23=0.117 57 m2,24=0.186 94 m2,31=0.053 07 m2。

则13段空气流速为:

同理可得:22=31.660 72 m/s,23=158.353 93 m/s,24=99.591 71 m/s,31=116.938 10 m/s。

2.3 计算各管段沿程损失

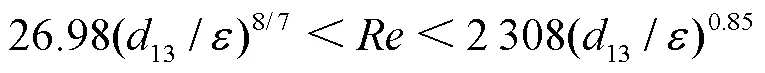

2.3.1分析各管段与粗糙度有关的不同流动状态雷诺数范围

依据设计文件可知,抽气管路为无缝钢管,查询《火力发电厂汽水管道设计技术规定》[5]知无缝钢管绝对粗糙度为0.2 mm。

针对13管段,紊流粗糙管过渡区范围为:

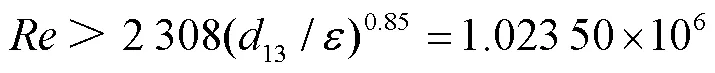

同理,得紊流粗糙管平方阻力区范围为:

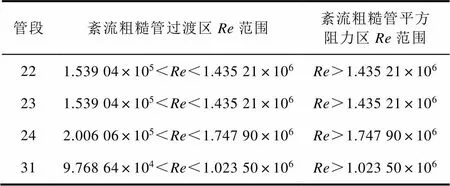

同理,管段22、23、24、31,紊流粗糙管过渡区、紊流粗糙管平方阻力区范围如表2所示。

表2 雷诺数范围

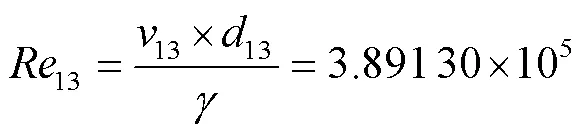

2.3.2计算各管段雷诺数

温度为=288 K时,空气的运动黏度[3]为:1.457 545×10-5m2/s。

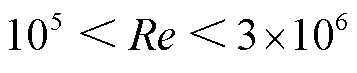

则根据流体力学[1]可计算得13管路雷诺数:

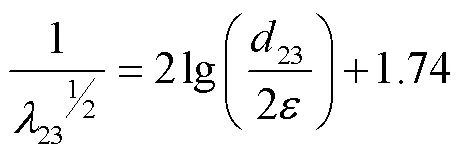

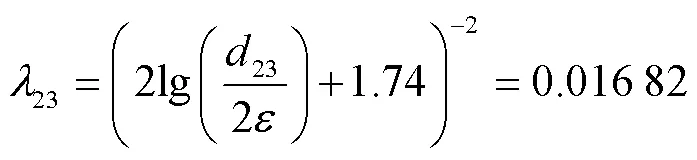

同理计算得:22=8.406 39×105,23=4.204 54×106,24==3.334 42×106,31=2.085 97×106。

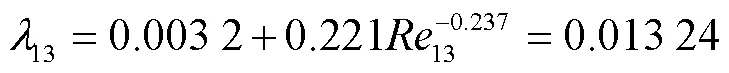

2.3.3计算沿程损失系数(即管道摩擦系数)

同理,计算得:22=0.011 91,31=0.010 23。

而对于管段23,其雷诺数:

属于紊流粗糙管平方阻力区,则该段为:

同理,管段24的沿程损失系数计算得:

2.3.4计算沿程损失

根据抽气管路图可知,各段管路长度依次为:13=3.225 m;22=11.646 m;23=17.197 m;24=2.124 m;31=6.253 m。

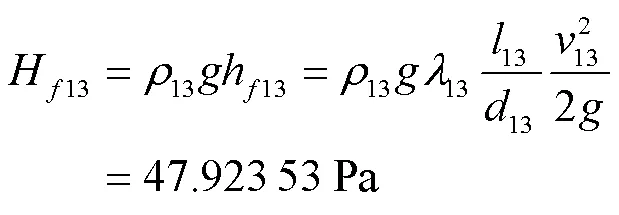

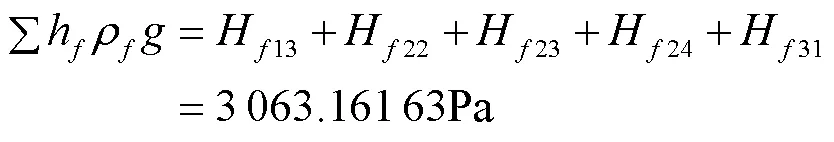

那么,按照公式(2)可得,管路13、22、23、24、31各部分的沿程损失为:

同理计算得:22=220.310 64 Pa;23=2 297.913 05 Pa;24=84.526 75 Pa;31=412.487 66 Pa。

由上文可知,整个抽气管路沿程损失为:

2.4 计算各部分局部损失

2.4.1确定局部损失系数

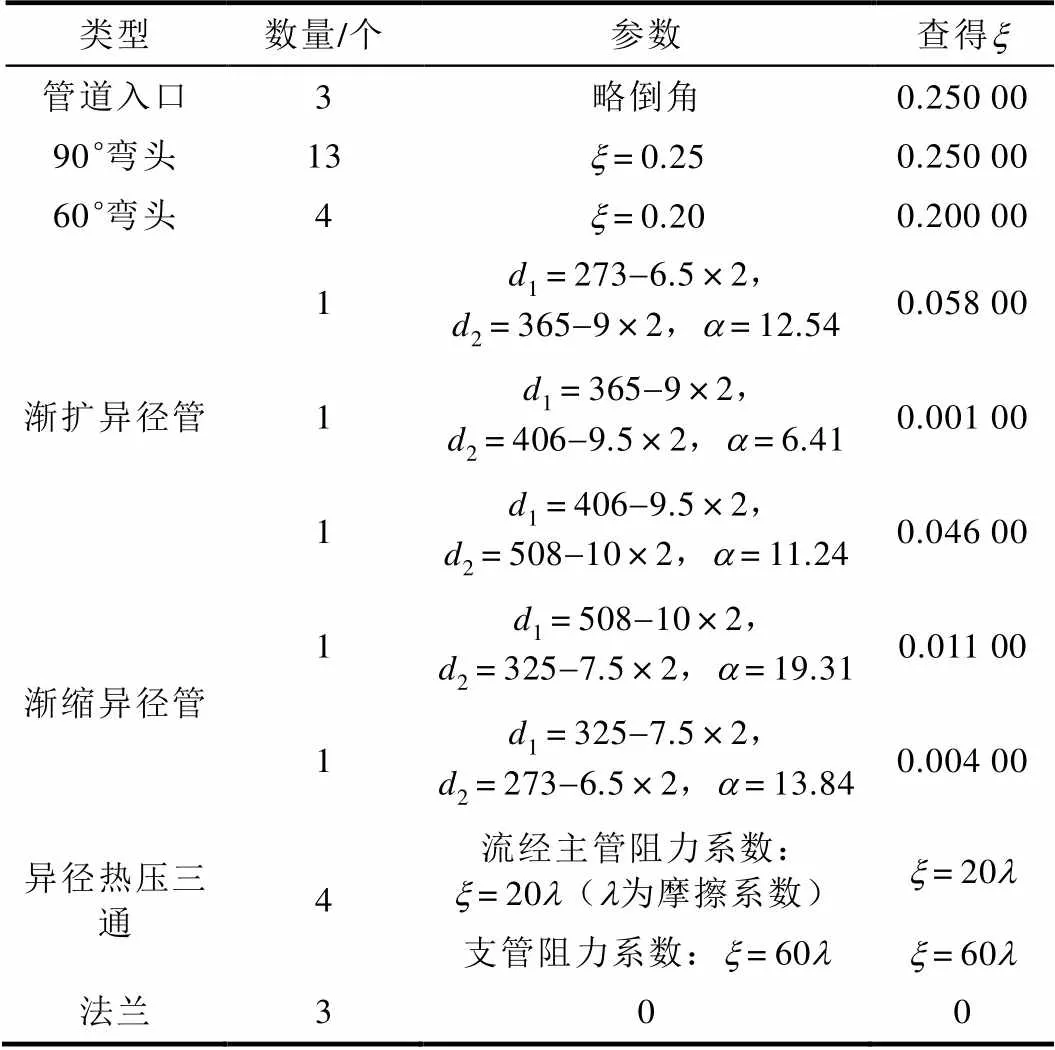

根据参考文献[5],管路局部损失系数如表3所示。

表3 局部损失系数

规定,空气沿管路13、22、23、24、31局部损失部件的编号如下:管道入口:1;三通:2;90°弯头:3;阀门:阀;60°弯头:4;90°弯头:5;异径管:6;三通:7;法兰:8;90°弯头:9。

查表3:1=0.25;2=6013;3=5=9=0.25;4=0.20;6=0.046;7=6031;8=0。

2.4.2计算局部损失

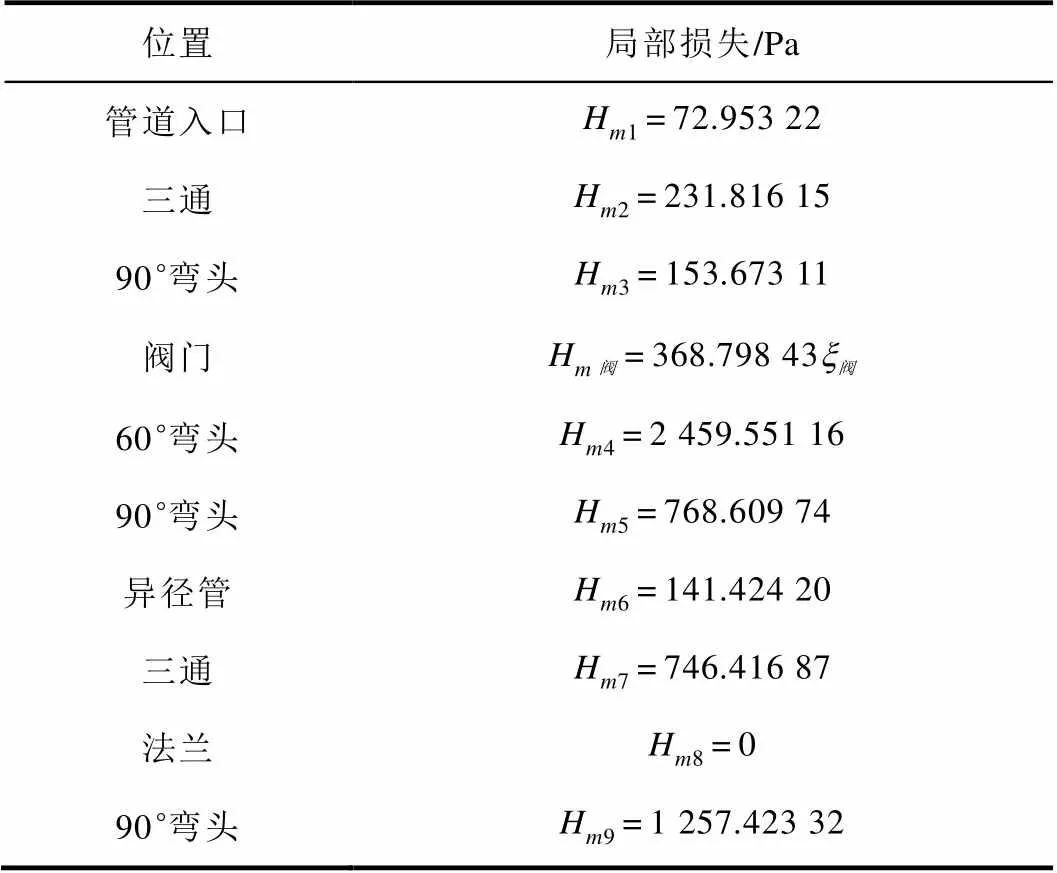

根据公式(3)计算各部分局部损失如表4所示。

表4 局部损失

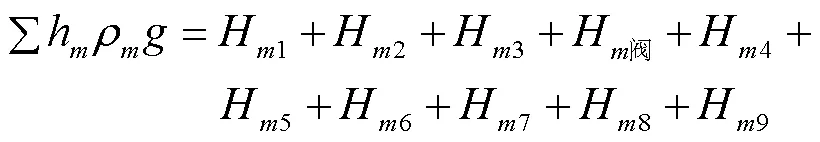

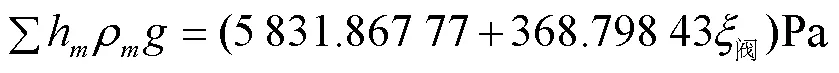

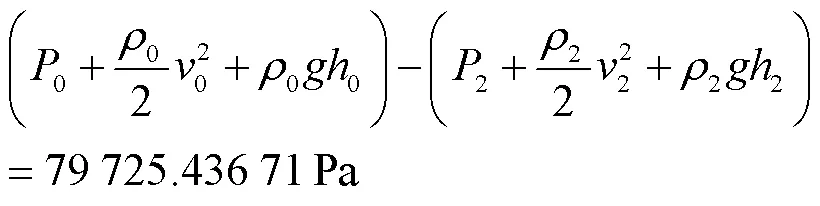

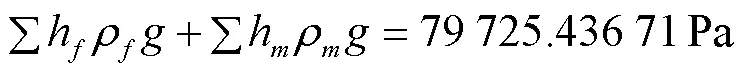

由上文可知,整个抽气管路的局部损失为:

带入上文参数可得:

2.5 对抽气管路列伯努利方程,计算阀门开度

由抽气管路两端参数可得整个管路损失为:

则抽气管路沿程损失和局部损失之和为:

综合上式可得:阀=192.057 24。

查表1可知,当阀=192.057 24时,阀门开度约为22.99度,即26%的开度。

3 应用效果

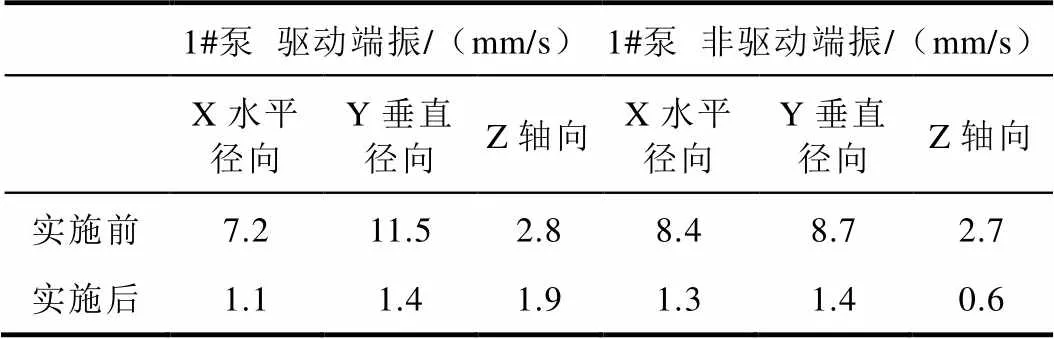

根据如上结果,试验人员采用新方案再次执行抽真空工作,将一路隔离阀关闭,另一路阀门调整至26%开度开始启动真空泵,保证了抽气量最小、负荷最小。以一号真空泵为例,方案实施前后泵组振动结果如表5所示。可见,通过将这一方案的应用,很好的解决了真空泵振动超标问题。

表5 泵组振动值

4 结论

本研究通过流体力学理论计算确认了在凝汽器真空建立初期,抽气量最小(负荷最小)时对应隔离阀的开度值为26%。为抽真空阶段,隔离阀开度控制提供了参考依据,解决了真空泵振动超标问题,保证了机组的经济性、安全性。同时,本文为核电站管路阻力计算提供了一套完整的理论计算方法,对后续工程领域的管路阻力计算具有借鉴意义。

致谢

感谢所有试验参与人员及参考文献作者。

[1] 王中铮.注册公用设备工程师专业基础考试复习教程[M].天津:天津大学出版社,2010:15,23,159-164.

[2] 孔珑.工程流体力学[M].北京:中国电力出版社,2006:1,89,95,108-110,118-120.

[3] 张家荣,赵廷元,等.工程常用物质的热物理性质手册[M].北京:新时代出版社,1987:205-206,220.

[4] 赵宏志.注册公用设备工程师公共基础考试复习教程[M].天津:天津大学出版社,2010:494.

[5] 电力工业部东北电力设计院.火力发电厂汽水管道设计技术规定[M].北京:中国电力出版社,1996:40,166,169-199.

Cause Analysis and Treatment of the Vacuum Pumps’Over-vibration of CPR1000 Nuclear Power Plant

GAO Zhan,XIANG Hongyi

(State Nuclear Power Demonstration Plant co.LTD,Weihai of shandong Prov,264200,China)

The phenomenon of vacuum pumps’vibration beyond the standard limit took place in Unit 1 to 4 of a nuclear power plant. The vibration once exceeded 10 mm/s,which seriously affected the running of the vacuum pumps. By comparison,we can find the main reason that caused over-vibration is the larger capacity and the larger amount of exhaust. To solve this problem,the research focus on the initial phase of vacuum pumping,using fluid mechanics method to build model and calculate. The research got the extraction isolation valves’opening while the vacuum pump pumping capacity is smallest. The tester adjusted the opening of the isolation valve to lower vacuum pumps’ suction,which ensured the normal operation of vacuum pumps and the safety of unit and equipment.

Vacuum pumps;Over-vibration;Extraction isolation Valve;Fluid mechanic

TL48

A

0258-0918(2021)05-0929-06

2021-02-21

高瞻(1988—),男,河北人,工程师,学士,现主要从事核电厂流体力学及电仪控制原理分析研究