分层熔池下金属熔融物堆外蒸汽爆炸研究

陈 鹏,展德奎,张娟花,夏少雄,赵鑫海

分层熔池下金属熔融物堆外蒸汽爆炸研究

陈鹏,展德奎,张娟花,夏少雄,赵鑫海*

(中广核研究院,广东 深圳 518000)

压力容器下封头由于“热聚焦”效应在金属层位置最易发生失效,金属熔融物进入堆坑与冷却剂接触后有可能触发堆外蒸汽爆炸,威胁堆坑和安全壳的完整性。为了评估熔融物堆内滞留(IVR)策略下金属熔融物堆外蒸汽爆炸强度,本文使用MC3D软件建立侧边环向破口几何模型,研究熔融物液滴氧化、熔融物碎片氧化以及氧化热、产氢速率等参数对于蒸汽爆炸强度的影响,分析现象对应的机理,并对参数的重要度进行排序。敏感性分析结果表明,预混阶段熔融液滴氧化使得蒸汽和氢气空泡份额增加,导致爆炸阶段蒸汽爆炸强度被减弱;与熔融物液滴氧化相比,熔融物碎片由于比表面积大,外围的蒸汽更容易穿过氢气膜与碎片接触而持续发生氧化反应,碎片氧化反应产生的大量反应热使得蒸汽爆炸强度显著增强;金属熔融物在爆炸阶段,蒸汽空泡效应和氢气空泡效应对蒸汽爆炸强度影响较弱,占主导作用的影响因素为氧化热量。

堆外蒸汽爆炸;金属氧化;RPV侧边破口;MC3D

堆芯熔融物向下封头迁移后,由于熔融物中不同材料不互溶且密度存在差异,熔池分层形成上部金属层、下部氧化层的两层结构[1]或上部轻金属层、中部氧化层、底部重金属层三层结构[2]。但无论是两层结构或三层结构,上部轻金属层由于“热聚焦”效应,其热流密度与临界热流密度的相对裕量均显著低于底部氧化层和重金属层[3,4]。故在轻金属层位置,下封头壁面最易发生失效。金属熔融物进入堆坑后,与冷却剂剧烈换热可能触发蒸汽爆炸。

国内外对堆外蒸汽爆炸的研究主要集中在压力容器底部破口,而对侧边破口开展的计算分析较少。在少量的侧边破口研究中,如Leskovar等对底部破口和侧边破口计算结果进行了对比分析[5],钟明君等对0°~85°范围内压力容器不同破口位置进行了敏感性分析[6],其计算分析中熔融物均为(UO2,ZrO2)混合物,并未考虑实际过程中进入堆坑的为轻金属层。相比于(UO2,ZrO2)混合物,熔融金属与冷却水接触后,除发生剧烈换热外,金属还会发生氧化反应[7],氧化反应产生的大量热量有可能增强蒸汽爆炸强度[8]。但同时氧化反应产生的氢气会导致空泡份额增大,减小了熔融物与液态冷却剂接触面积,从而有可能使得蒸汽爆炸强度被降低[9]。

为了评估实际中更有可能发生的压力容器侧边破口金属熔融物蒸汽爆炸,本文使用MC3D V3.9并行版本,建立压力容器侧边环向破口几何模型,通过与氧化物蒸汽爆炸过程对比和参数敏感性计算,分析金属熔融物蒸汽爆炸过程影响因素和对应的现象机理,并对影响参数的重要度进行排序。

1 MC3D简述与氧化模型

MC3D是由法国核安全和辐射防护研究院(IRSN)开发的多相场蒸汽爆炸分析程序。蒸汽爆炸模拟分为预混和爆炸两个阶段,可计算熔融物碎化、聚合、界面摩擦、传热、氧化等现象,精细化模拟粗混合、触发、传播和膨胀四个过程,是国际上为数不多具备蒸汽爆炸三维模拟能力的程序。V3.9版本通过PETSc库实现并行计算后,MC3D二维和三维计算效率有显著提升。

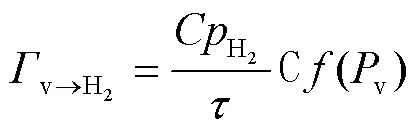

MC3D预混和爆炸两个模块中金属氧化均采用如下参数化模型进行计算分析[10][11],模型中引入氧化势的概念来表征整个计算域熔融物氧化产氢能力的大小,氧化势对应的输运方程为

2 几何建模与模拟工况

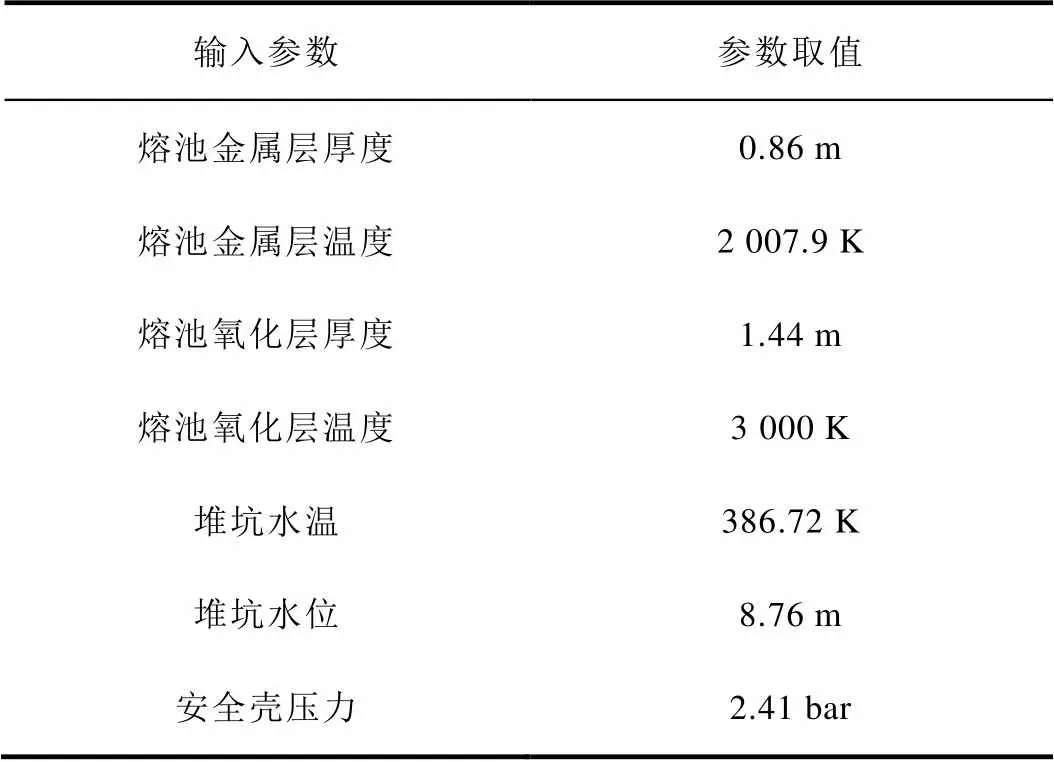

由于双端剪切大破口(LB-LOCA)工况下IVR有效性裕量最低,下封头壁面最有可能发生熔穿,计算中选取“华龙一号”LB-LOCA工况参数作为MC3D的输入值,堆坑和压力容器几何尺寸参考“华龙一号”设计值进行建模。ASTEC 2.1计算得到稳态时金属层和氧化层温度、厚度等参数如表1所示。

表1 MC3D计算输入参数

常用严重事故一体化软件(ASTEC、ATHLET-CD等)均为二维程序,无法给出下封头圆周方向局部破口尺寸。文献[12]对破口尺寸敏感性分析结果表明蒸汽爆炸强度随破口尺寸的增大而增加。故出于保守考虑,本文选用二维侧边环向破口作为三维局部破口的包络值进行建模计算。考虑到在金属层位置发生“热聚焦”效应,计算中压力容器轴向破口尺寸选为金属层厚度,圆周方向破口尺寸设定为2π,网格划分如图1所示。

MC3D提供两种模型计算熔融物液柱碎化过程,分别为Kelvin-Helmholtz(K-H)模型和CONST模型。相比于CONST模型由用户设定液滴尺寸,K-H模型根据局部流场环境计算得到的液滴尺寸更具普适性,故计算中采用K-H模型计算液柱碎化过程。对侧壁面和底壁面触发位置敏感性分析表明,底壁面触发时由于液滴凝固和液滴分散导致蒸汽爆炸强度低于侧壁面触发。出于保守考虑,选取液柱与堆坑侧壁面接触时刻作为蒸汽爆炸触发时间。

图1 网格划分示意图

为分析熔融物氧化对金属蒸汽爆炸强度影响,计算中对熔融物液滴氧化、熔融物碎片氧化、氧化热、产氢速率开展敏感性分析,不同算例对应的参数取值如表2所示,计算中熔融物物性取值如表3所示。熔池金属层主要组分为不锈钢和锆合金,其中不锈钢氧化热量级为104J/mol,锆合金105J/mol[14],计算中分别取为1.0×104,5.0×104和1.0×105进行敏感性分析。氧化速率在MC3D默认值4.0×10-3kg/m2上下取值进行敏感性计算。

表2 金属蒸汽爆炸敏感性分析计算算例

表3 下封头熔融物热物性

3 不同阶段金属氧化影响分析

熔融金属蒸汽爆炸过程中,碎化后生成的熔融物液滴和碎片均存在氧化现象。在此通过预混阶段和爆炸阶段熔融物氧化与否计算对比,分析熔融物液滴和碎片氧化对蒸汽爆炸强度的影响。

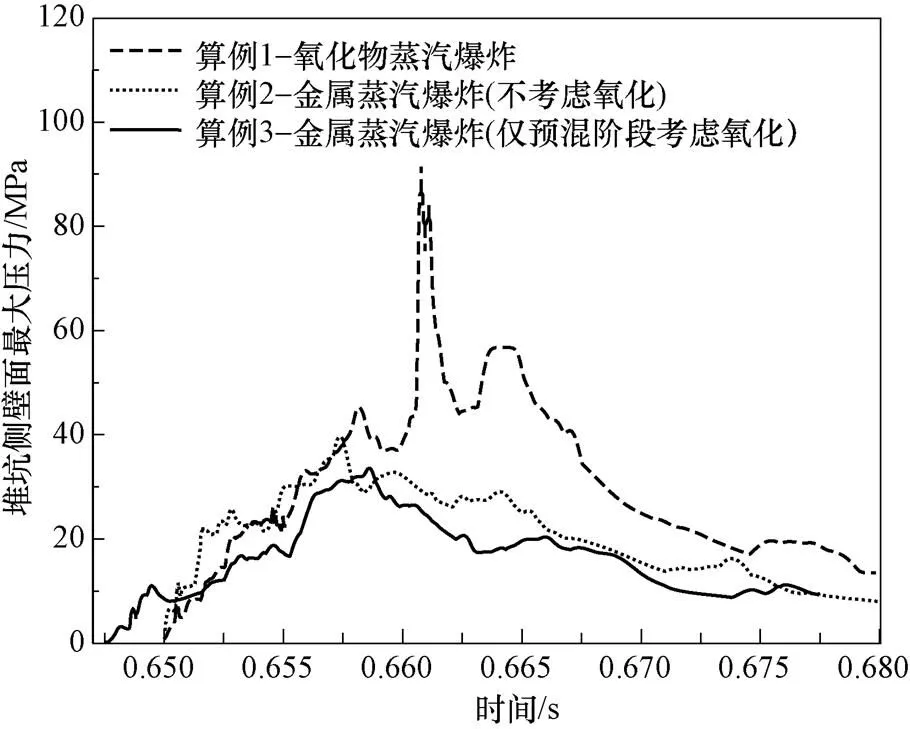

3.1 预混阶段熔融物氧化

不考虑氧化(算例2)、仅考虑预混阶段氧化(算例3)对应的金属熔融物蒸汽爆炸过程中堆坑侧壁面最大压力与氧化物蒸汽爆炸过程(算例1)对比如图2所示。熔融金属的初始温度(2 007.9 K)低于氧化物(3 000 K),传递给堆坑中冷却剂的显热小于氧化物,虽然其热导率明显高于氧化物,但在不考虑氧化条件下,熔融金属蒸汽爆炸强度显著低于氧化物。即表明相比于热导率,金属和氧化物的显热对蒸汽爆炸强度的影响更为明显。

图2 堆坑侧壁面最大压力对比

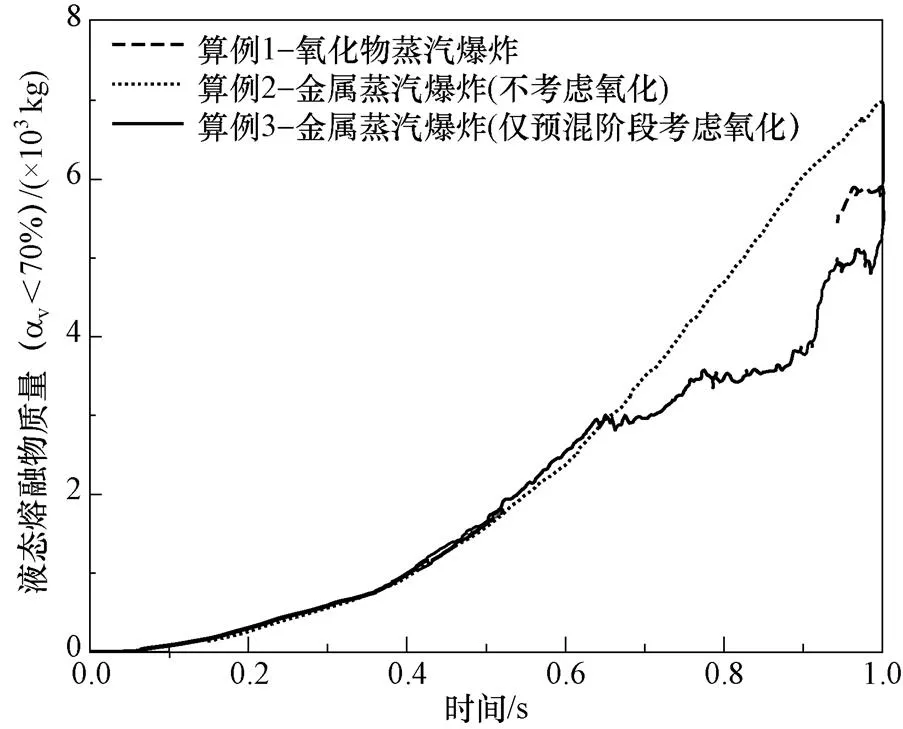

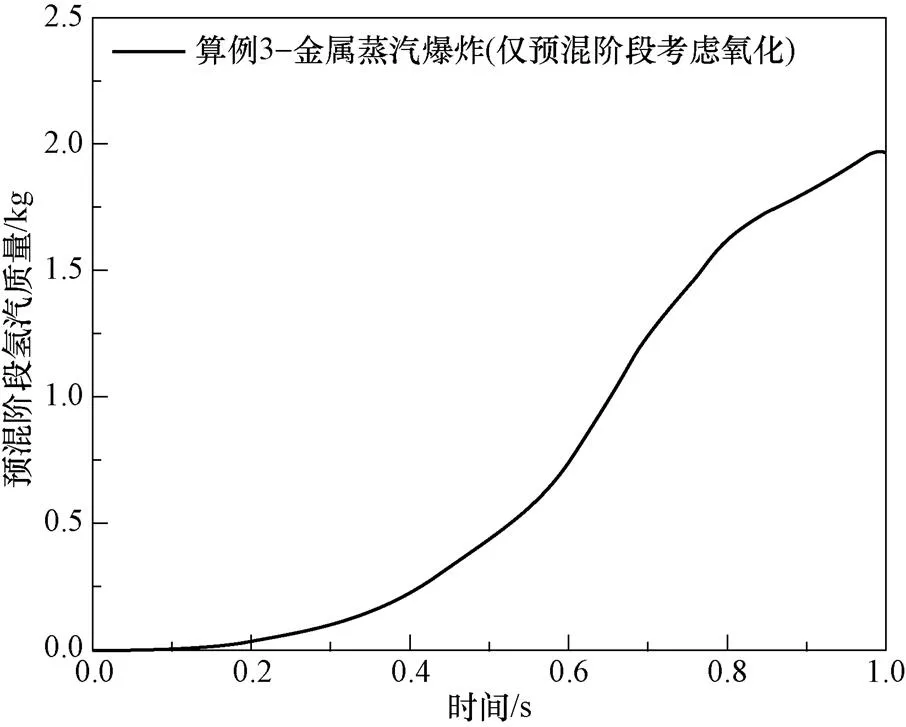

熔融物液滴与气体(包括蒸汽和氢气)的换热较差,在局部气体体积分数过大的区域,熔融物液滴不参与蒸汽爆炸。在MC3D中,此体积分数设置为70%,即在空泡份额低于0.7的单元中,液态熔融物液滴实际参与蒸汽爆炸。算例1~算例3参与爆炸的熔融物液滴质量对比如图3所示,预混阶段蒸汽质量对比如图4所示。从图中可以看出,相比于算例2,预混阶段金属氧化(算例3)产生的热量使得更多的液态水蒸发,同时伴随有氢气产生,导致蒸汽和氢气空泡份额增大,使得在爆炸触发时刻(~0.65 s)实际参与爆炸的熔融物液滴质量减少,进而导致蒸汽爆炸强度减弱。由此表明预混阶段熔融物液滴氧化对蒸汽爆炸强度有负效应,与文献[8]底部破口情况下金属熔融物氧化蒸汽爆炸结论一致。算例3预混阶段产氢量如图5所示。

图3 参与爆炸的熔融物液滴质量对比

图4 预混阶段蒸汽质量对比

图5 预混阶段氢气质量

3.2 爆炸阶段熔融物氧化

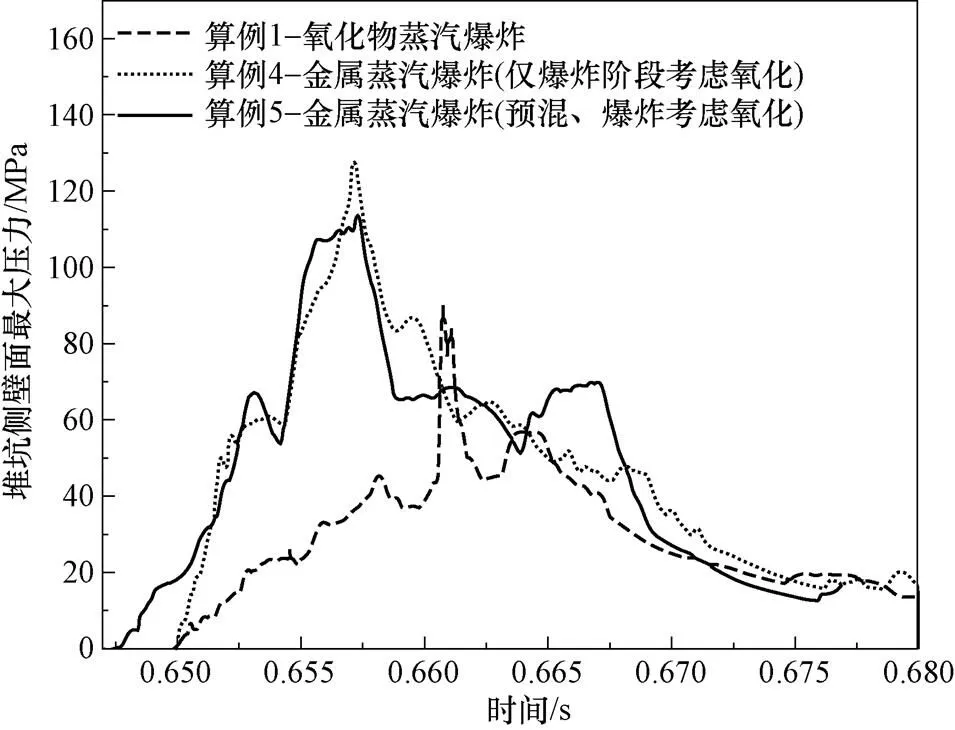

仅爆炸阶段氧化(算例4)、预混和爆炸同时氧化(算例5)对应的金属熔融物蒸汽爆炸过程中堆坑侧壁面最大压力与氧化物蒸汽爆炸过程(算例1)对比如图6所示。从图中可以看出,在考虑碎片氧化的情况下,金属蒸汽爆炸的强度显著高于氧化物蒸汽爆炸过程。

图6 堆坑侧壁面最大压力对比

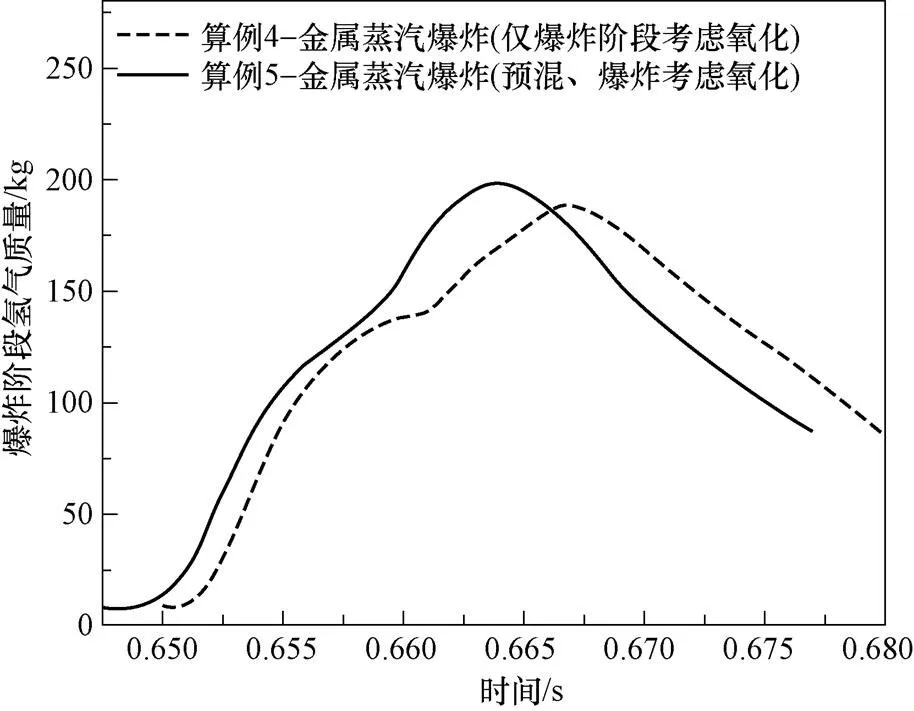

预混过程中熔融物液滴氧化使得空泡份额增加,导致蒸汽爆炸强度减弱,故相比于仅爆炸过程考虑氧化(算例4),熔融金属预混、爆炸过程同时考虑氧化(算例5)条件下计算得到的堆坑侧壁面最大压力峰值略低。算例4和算例5爆炸阶段氢气质量随时间变化如图7所示。随着熔融物碎片不断氧化,在初始一段时间内整个计算域的氢气的质量逐渐增加。氢气密度低于空气,且熔融物氧化过程中有1/11的氧化热分配于氢气中,使得氢气被加热进而密度更低,部分氢气通过压力容器上边界流出计算域。当氢气的流出量大于产生量时,整个计算域内氢气的总质量逐渐降低。

图7 爆炸阶段氢气质量

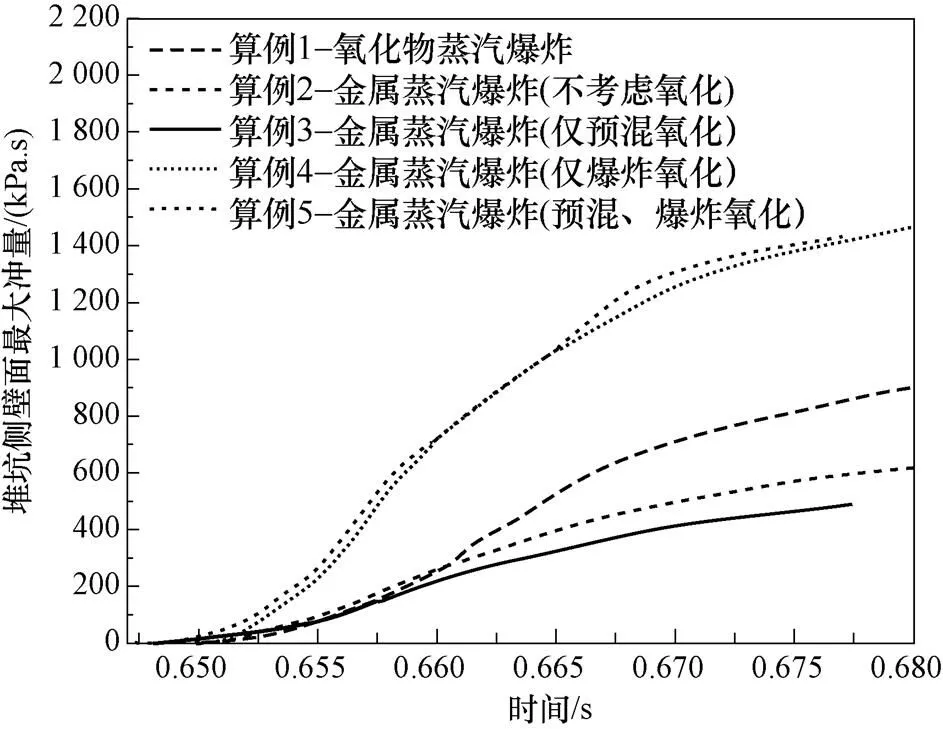

由于部分氢气流出计算域,故实际氧化产氢量要大于图7中的峰值,保守考虑两种情况下产氢质量为180 kg,MC3D计算中默认氧化热为1.0×105J/mol,故氧化能量至少为9.0×109J。与参与爆炸的熔融物液滴相比,熔融物液柱和空泡份额较大的熔融物液滴与冷却剂的换热较差,换热量可忽略不计。如图3所示,在爆炸触发时刻(~0.65 s)参与爆炸的氧化物熔融物液滴质量约为2.86×103kg。熔融物液滴的初始温度为3 000 K,保守考虑与冷却剂换热后温度降为饱和温度386 K,则这部分熔融氧化物显热为2.94×109J,潜热为1.03×109J(氧化物物性取MC3D默认值),故参与爆炸的熔融氧化物液滴总能量至多为3.97×109J。在不考虑金属显热和潜热情况下,熔融金属碎片氧化能量是熔融氧化物液滴总能量的两倍以上,故其蒸汽爆炸强度显著高于熔融氧化物。金属与氧化物蒸汽爆炸过程堆坑侧壁面最大冲量对比如图8所示,爆炸持续时间均为30 ms。

不同情况下爆炸过程中蒸汽质量如图9所示。从图中可以看出,算例4和算例5蒸汽质量的峰值(低于400 kg)低于氧化物蒸汽爆炸过程(约为900 kg)。但实际上,金属氧化产生的氢气来源于水蒸汽与熔融物的氧化反应,180 kg氢气对应的水蒸汽的质量为1 620 kg,故算例4和算例5实际产生的蒸汽质量要明显大于熔融氧化物。

图8 堆坑侧壁面最大冲量对比

图9 爆炸阶段蒸汽质量对比

对比图5和图7可以看出,熔融物碎片氧化产氢量和产热量要显著高于熔融物液滴,其爆炸强度要远大于算例2和算例3。主要原因在于在预混过程中,熔融物液滴与冷却剂接触后发生膜态沸腾,在表面产生蒸汽膜。熔融金属液滴氧化过程中,其表面产生的氢气逐渐向蒸汽膜内填充,同时蒸汽膜中蒸汽被消耗,使得蒸汽膜逐渐转变为氢气膜[13]。氢气膜的存在阻碍了蒸汽与熔融金属液滴的直接接触,进而限制了预混阶段金属氧化的持续发生,故在预混过程中,总的产氢量有限。在爆炸触发后,熔融物液滴表面的气膜坍塌破裂,熔融物液滴与冷却剂再次接触,发生碎化。与预混阶段熔融物液滴相比,爆炸阶段熔融金属碎片氧化面积更大,且由于直径较小使得表面积体积比更大,外围的蒸汽更容易穿过氢气膜与碎片接触而继续发生氧化反应,故爆炸阶段产氢量要显著大于预混阶段。

4 金属氧化蒸汽爆炸参数敏感性分析

金属蒸汽爆炸过程中氧化产热和产氢有可能引起蒸汽空泡和氢气空泡增加而降低蒸汽爆炸强度。在此通过氧化热和产氢速率敏感性计算,分析爆炸阶段氧化产热、蒸汽空泡效应、氢气空泡效应对金属蒸汽爆炸强度影响的相对大小。

4.1 氧化热敏感性分析

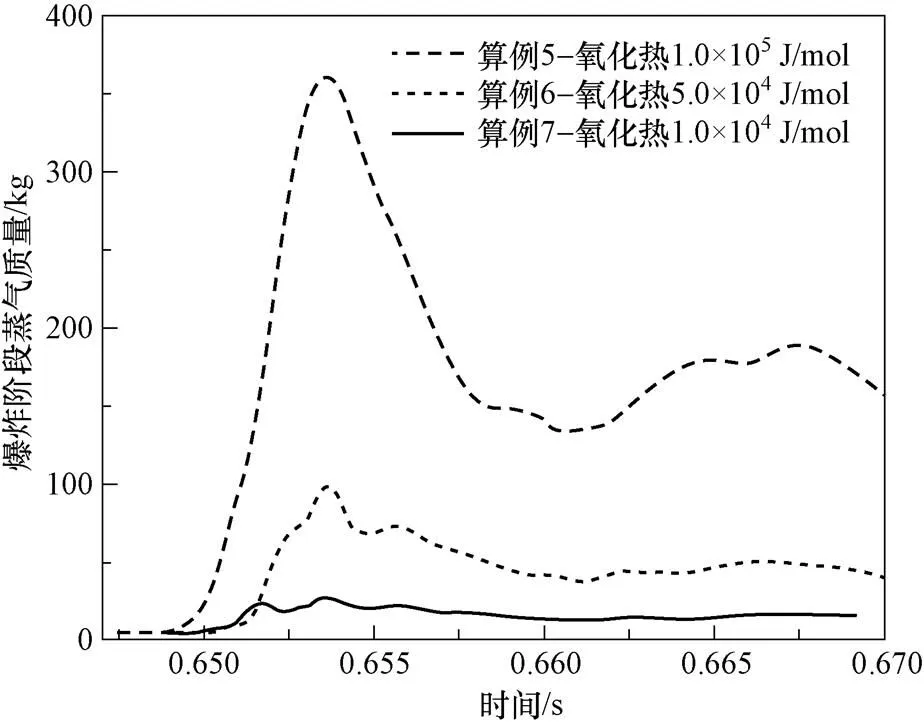

熔融物氧化热分别取1.0×105(算例 5),5.0×104(算例6)和1.0×104J/mol(算例7)时,爆炸阶段堆坑侧壁面最大压力对比如图10所示,对应的蒸汽质量对比如图11所示。从图11中可以看出,随着氧化热升高,熔融金属传递给冷却剂的热量增加,使得蒸汽质量显著上升。虽然蒸汽量增多导致爆炸阶段空泡份额增加,但从图10可以看出,蒸汽爆炸强度随氧化热增加而增强,表明相对于氧化热量,蒸汽空泡增加带来的负效应较弱。

图10 堆坑侧壁面最大压力对比

下封头熔池分层后,金属层主要组分为不锈钢和未氧化的锆合金。不锈钢氧化热量级为104J/mol,锆合金105J/mol。由于下支撑板、流量分配器、吊篮等堆内不锈钢构件大量熔化以及锆包壳大范围氧化,不同事故序列下金属层中大部分材料为不锈钢[15],锆合金质量仅占5%~13%。故熔融锆合金与不锈钢混合物的实际氧化热低于1.0×105J/mol,MC3D对于金属蒸汽爆炸过程氧化热取值具有一定保守性。

图11 爆炸阶段蒸汽质量对比

4.2 产氢速率敏感性分析

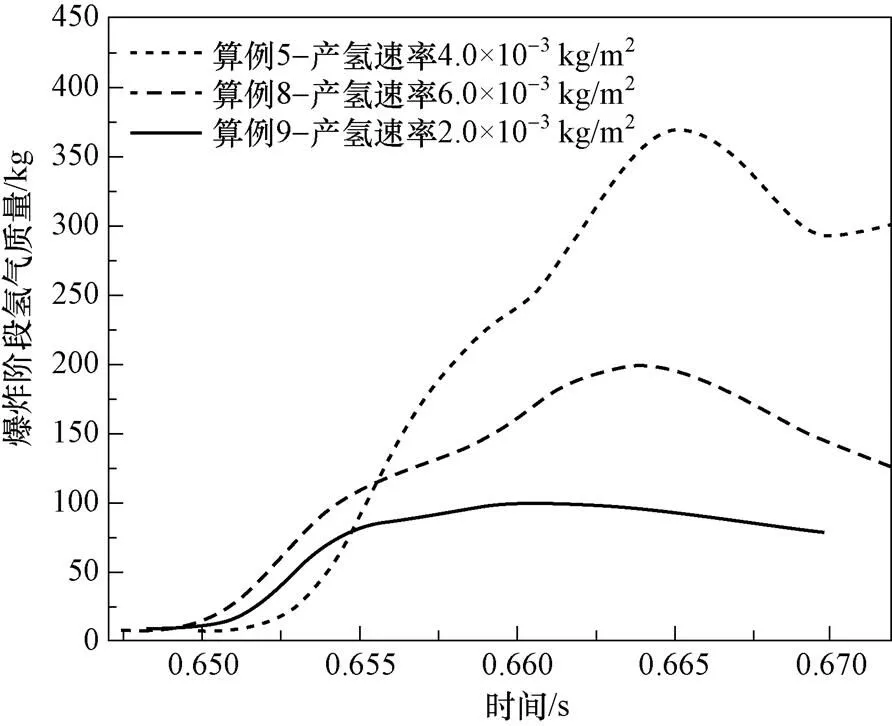

熔融物产氢速率分别取6.0×10-3(算例8),4.0×10-3kg/m2(算例5)和2.0×10-3kg/m2(算例9)时,爆炸阶段堆坑侧壁面最大压力对比如图12所示,对应的氢气质量对比如图13所示。

图12 堆坑侧壁面最大压力对比

图13显示出随着产氢速率升高,爆炸阶段氢气质量显著上升,氢气空泡效应增强。由于产氢与产热耦合计算,氧化产热量也随之增加。从图12可以看出,随着氧化速率升高,蒸汽爆炸强度增加。故与蒸汽空泡效应相同,爆炸过程中金属氧化产氢导致的空泡增加对蒸汽爆炸强度影响较弱,占主导作用的影响因素为氧化热量。

图13 爆炸阶段氢汽质量对比

5 结论

本文使用MC3D软件对压力容器侧边破口条件下熔融金属蒸汽爆炸过程进行了模拟分析,得到如下结论:

(1)预混阶段熔融金属液滴氧化过程中,由于产氢和水蒸发量增大,使得氢气和蒸汽空泡份额增加,导致参与蒸汽爆炸的熔融物液滴质量减少,进而减弱了蒸汽爆炸强度;

(2)与熔融物液滴氧化相比,熔融物碎片由于氧化面积更大,且外围的蒸汽更容易穿过氢气膜与碎片接触而持续发生氧化反应。与熔融氧化物蒸汽爆炸过程相比,金属熔融物碎片氧化反应产生的大量反应热使得蒸汽爆炸强度显著增强。

(3)氧化热与产氢速率敏感性分析结果表明,金属熔融物在爆炸阶段,蒸汽空泡效应和氢气空泡效应对蒸汽爆炸强度影响较弱,占主导的影响因素为氧化热量。

总的来说,对蒸汽爆炸强度影响参数排序,则金属氧化热量>金属和氧化物显热>金属和氧化物热导率,同时金属氧化热量>蒸汽和氢气空泡效应。但需要注意的是,熔融金属氧化过程中,除产氢和产热外,熔融物由金属转变为氧化物,熔融物的物性(熔点、热导率、热容等)随之改变。在目前版本的MC3D软件中,只能定义一类熔融物物性,无法模拟出氧化过程中材料物性的改变。故金属氧化由于物性改变对蒸汽爆炸的影响还需进一步研究。

[1] Theofanous T G,Liu C,Additon S,et al. In-vessel coolability and retention of a core melt[J].Nuclear Engineering & Design,1997,169(1-3):1-48.

[2] Barrachin M,Defoort F. Thermophysical properties of in-vessel corium:MASCA program related results[J].Proc of Masca Seminar,2004.

[3] 金越,鲍晗,刘晓晶,等.大功率先进压水堆IVR有效性评价分析[J].核动力工程,2015,036(003):135-141.

[4] 刘丽莉,余红星,陈亮,等.三层熔池结构对AP1000反应堆压力容器外壁面热流密度的影响[J].核动力工程,2018,39(06):167-171.

[5] Leskovar M,Ursic M. Analysis of PWR ex-vessel steam explosion for axial and side melt release[J].Nuclear Engineering & Design,2015,283(mar.):40-50.

[6] 钟明君,林萌,张政铭,等.基于1000 MW级压水堆核电厂压力容器外蒸汽爆炸的模拟研究[J].核动力工程,2014(4):43-47.

[7] Meignen R,Picchi S,Lamome J,et al. The challenge of modeling fuel-coolant interaction:Part I - Premixing[J].Nuclear Engineering & Design,2014,280:511-527.

[8] Skobe T,Leskovar M. Influence of Metal Corium Oxidation on Ex-vessel Steam Explosion[J].26th International Conference Nuclear Energy for New Europe. 2017.

[9] Loisel V,Zambaux J A,Hadj-Achour M,et al. Oxidation during fuel-coolant interaction:Advances and modeling[J].Nuclear Engineering and Design,2019,346(MAY):200-208.

[10] Picchi S. MC3D Version 3.9:Description of the physical models of the PREMIXING application. IRSN Report,PSN-RES/SAG/2017-00073,2017.

[11] Picchi S. MC3D Version 3.9:Description of the physical models of the EXPLOSION application. IRSN Report,PSN-RES/SAG/2017-00074,2017.

[12]李春,杨志义,丁超,等.基于MC3D软件对核电厂压力容器蒸汽爆炸的重要参数计算及研究[J].核安全,2018,v.17;No.61(02):63-70.

[13] Leskovar M,Centrih V,Ursic M. Analysis of oxidation influence on steam explosion energetics[J].Annals of Nuclear Energy,2016,90(Apr.):441-449.

[14] Coindreau O. ASTEC Version 2.1:Physical modelling of the ICARE module. IRSN Report,PSN-RES/SAG/2016- 00422,2016.

[15] Park R J,Kang K H,Hong S W,et al. Detailed evaluation of melt pool configuration in the lower plenum of the APR1400 reactor vessel during severe accidents[J]. Annals of Nuclear Energy,2015,75:476.

Research on Ex-vessel Steam Explosion for Metallic Corium Based on Stratified Molten Pool

CHEN Peng,ZHAN Dekui,ZHANG Juanhua,XIA Shaoxiong,ZHAO Xinhai*

(China Nuclear Power Technology Research Institute,Shenzhen of Guangdong Prov.518000,China)

The lower head is most likely to fail next to metallic layer due to the focusing effect,which may trigger the ex-vessel steam explosion,threatening the integrity of pit and containment. In this paper,MC3D is used to simulate the steam explosion of the metallic melt under the RPV side break case with In-Vessel Retention(IVR)strategy adopted. By establishing a circular fracture geometry model,the effect and mechanism of oxidation of melt droplets and fragments as well as the oxidation heat,hydrogen generation rate was studied. And the importance of the parameters was ranked. Sensitivity analysis results show that the molten droplet oxidation will reduce the explosion strength due to the increase of void with steam and hydrogen. Compared with droplet oxidation,the molten fragments have a larger specific surface area which is conducive to the peripheral steam passing through the hydrogen film to feed the oxidation. The large heat generated by the fragment oxidation makes the steam explosion strength significantly enhanced. During explosion phase,the dominant factor is the oxidation heat,in which the vapor and hydrogen void effect have a weaker impact on the steam explosion strength.

Ex-vessel steam explosion;Metallic oxidation;RPV side break;MC3D

TL48

A

0258-0918(2021)05-0995-09

2021-03-11

“国家重点研发计划”资助(2019YFB1900702)

陈鹏(1984—),男,甘肃白银人,高级工程师,硕士,现从事核电厂严重事故方面研究

赵鑫海,E-mail:zhaoxinhai2@cgnpc.com.cn