齿轮基准齿精确对位方法研究

邓燕斌 王永成 黄 超

(二重(德阳)重型装备有限公司,四川618000)

行星结构减速机或增速机通常由3~4件行星齿轮带动太阳轮实现减速或增速。研究表明,无啮合相位差的人字齿行星齿轮系统均载荷系数较相位差不为0时小[1],该类行星齿轮结构对行星齿轮组的齿轮基准齿相位对中要求高。同组行星齿轮组的对中相位差较大时会出现装配困难,齿面啮合损伤。在产品运转过程中,因同组行星齿轮组基准齿相位差的差异使每件行星齿轮轴与齿轮、太阳轮的啮合状态、所受载荷均不相同,行星齿轮系统会发生偏载,从而影响整个产品的使用寿命和传动精度[2]。

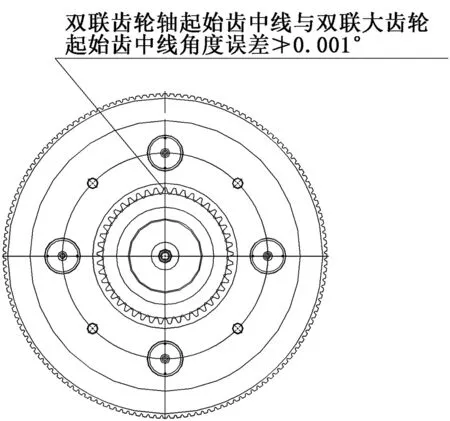

行星齿轮组齿轮通常由行星齿轮轴和行星齿轮组构成,行星齿轮组中齿轮轴的基准齿中心与齿轮的基准齿中心的对中误差为0.015 ~0.025 mm,齿轮的基准齿中心线与齿轮轴的基准齿中心线的角度误差不大于0.001°,详见图1。

1 技术方案设计

针对行星齿轮组的结构特征,结合公司的制造工艺装备能力,制定了三种对位技术方案,具体如下:

1.1 方案一:机床分中定基准,精磨齿

数控磨齿机粗磨行星齿轮齿面,留余量,热装行星齿轮于行星齿轮轴上,组成行星齿轮组,齿轮冷却至常温后,以行星齿轮轴的精加工齿面为基准,采用靠齿法找正齿面中心,进行精磨齿。砂轮靠行星齿轮轴基准齿左齿面,工作台的旋转角度为A1;砂轮靠行星齿轮轴基准齿右齿面,工作台的旋转角度为A2,两次工作台旋转角度值之和的12为基准齿的中心A,利用该基准中心磨削行星齿轮,保证行星齿轮的基准齿中心与行星齿轮轴基准齿中心重合,满足行星齿轮组基准齿对中要求。

图1 行星齿轮对中要求图

优点:

(1)不需要设计制造液压装配对位工装;

(2)适用于单件、小批量(≤3件)的制造,成本较低。

缺点:

(1)不适用于批量化生产;

(2)斜齿、人字齿齿轮无法满足对位要求;

(3)利用砂轮,靠已精加工的基准齿齿面找待加工齿轮的基准齿中心,对操作人员的技能要求较高,对中稳定性差;

(4)热装前行星齿轮的内孔、端面均精加工到位,热装时需对行星齿轮进行加热,按照过盈量和热装公式计算的安全热装温度为260℃,行星齿轮的端面会存在微小变形,影响产品整体质量。

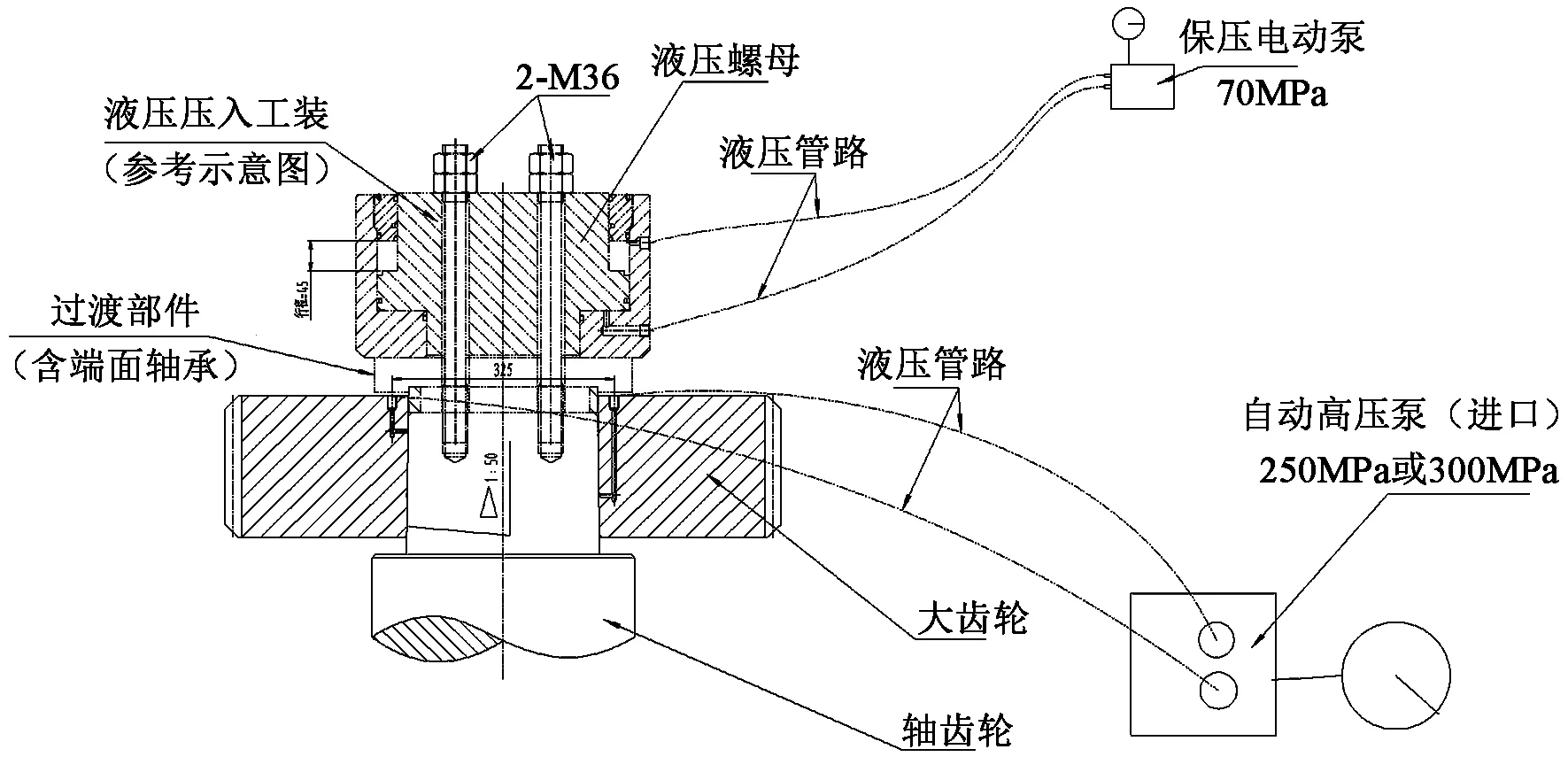

图2 对位工装示意图

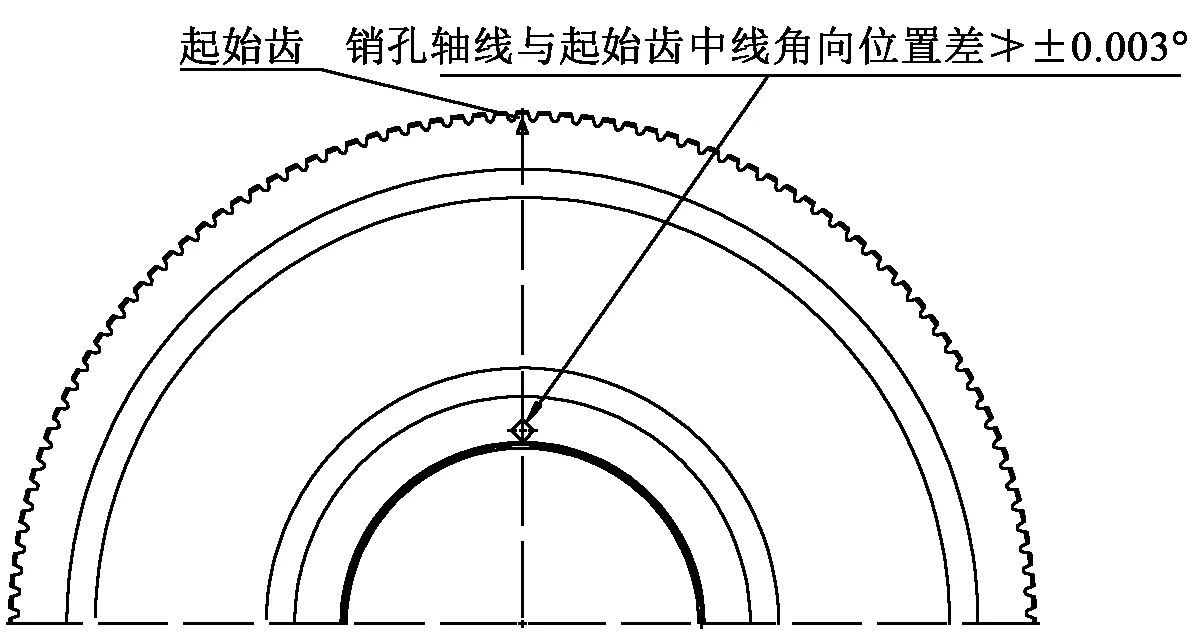

图3 齿轮定位销孔设计图

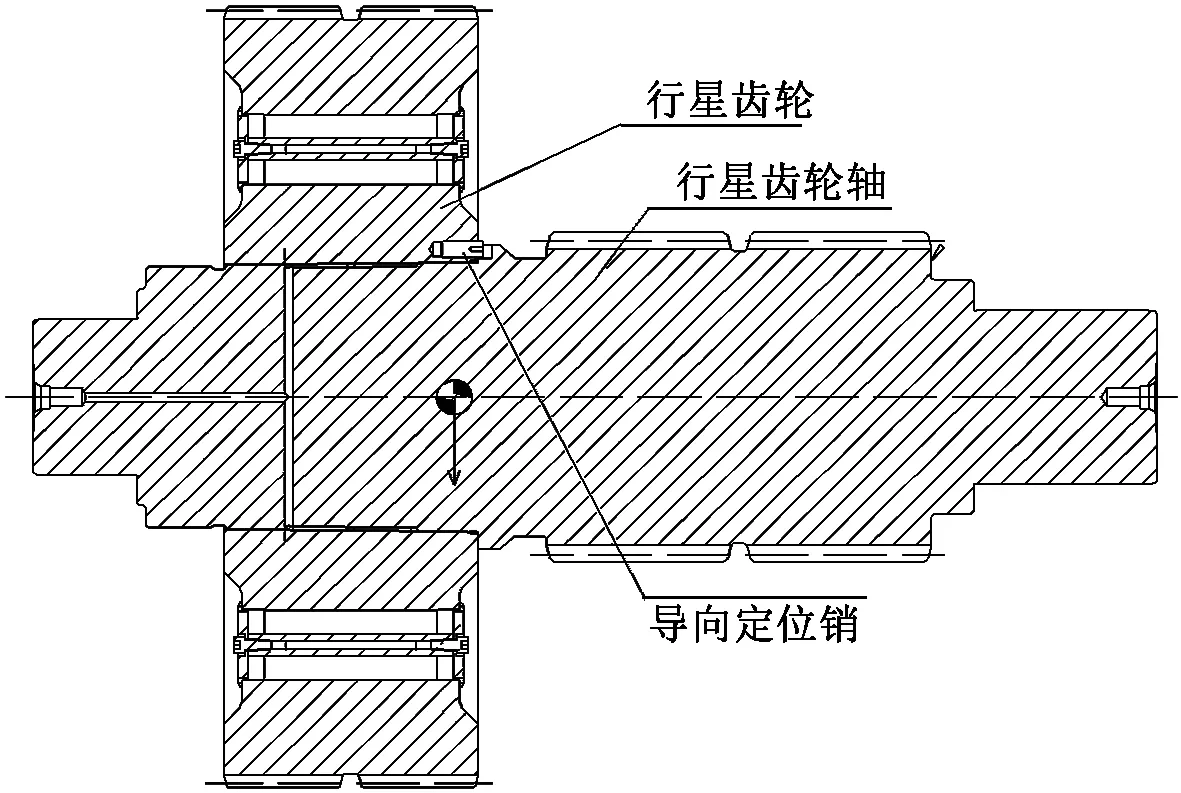

图4 齿轮轴定位键槽设计图

图5 行星齿轮组定位装配图

1.2 方案二:利用液压工装,对位压装

行星齿轮在磨齿机精磨齿后,采用液压对位工装装配行星齿轮组,见图2,对位压装时,旋转调节行星齿轮完成对位装配,满足行星齿轮组基准齿对中要求。

优点:

(1)不会引起齿轮端面和齿部变形,齿面精度好;

(2)可减少磨齿流程,节约磨齿加工成本;

(3)具有批量化制造优势,通用性较好。

缺点:

(1)不适用于人字齿的基准齿对中;

(2)利用工装压入,旋转工件调整对位的调整时间较长,装配效率低;

(3)整套工装设计繁琐、费用较高。

1.3 方案三:销孔及键槽导向,液压装置压装

行星齿轮和行星齿轮轴单独完成精加工磨齿。磨齿完成后,在行星齿轮端面压入对中定位销孔,见图3,在行星齿轮轴轴肩处压入对中定位键槽,见图4,利用液压工装进行定位压入,定位销与定位键槽引导,完成基准齿对中装配。

行星齿轮上定位销孔与定位销设计为小过盈配合,行星齿轮轴基准键槽与定位销设计为小间隙配合。装配时,利用液氮将定位销冷却后装配至行星齿轮定位销孔,待定位销恢复至常温后,采用液压装置压装齿轮,高压泵将齿轮内孔胀大,液压螺母形成轴向推力[3],定位销和定位键槽导向引导,实现齿轮组对中装配,见图5。

优点:

(1)通用性强,人字齿、斜齿、直齿均可进行基准齿对中压装;

(2)只需要液压螺母、液压接头和液压站,工装设计简单,费用低;

(3)打压装配不会引起齿部变形,齿轮精度高;

(4)不用反复调整,效率高,适用于批量化制造。

缺点:

(1)齿轮轴上需设计定位引导键槽,液压螺母用螺纹;

(2)齿轮上需设计定位销孔;

(3)基准引导键槽和基准定位销孔需在高精度机床加工。

2 方案实施结果

针对上述三种技术方案分别进行批量化制造工艺可行性验证,基准齿对中误差检测数据如下:

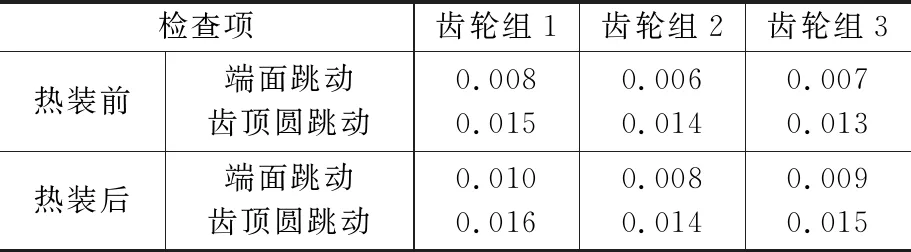

方案一热装后行星齿轮的端面有明显变形,变形量见表1,精磨行星齿轮后三坐标检测基准齿对中误差,检测结果见表2。

表1 热装后的端面变形量(单位:μm)

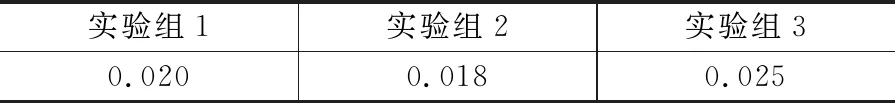

表2 热装后的对中误差(单位:μm)

表3 未定位压装后的对中误差(单位:μm)

表4 销定位导向压装后的对中误差(单位:μm)

方案二采用工装进行对中装配,装配后利用三坐标进行测量,基准齿对中误差较大,基准齿对中误差见表3。

方案三采用定位销和键槽导向引导齿轮装配,装配后三坐标检测基准齿对中误差,数据见表4。

综合分析上述检测数据,采用定位销导向装配的方案较好,基准齿对中误差较小,应优先选用。

3 结论

通过三种不同技术路线方案的实施,检测数据表明,采用定位销与键槽导向引导齿轮装配,液压装置压入装配的制造方案优于其他两种方案。该方案通用性强,工装结构设计简单,对中质量稳定性高,误差较小,适于大批量行星齿轮组对中装配。

——论传统对位教学两种体系的冲突