热轧工作辊磨削质量的改进

王 磊 张彩霞 尹玉京 崔二宝 马夫明 易轶妹

(1.北京首钢股份有限公司,河北064400;2.青岛四砂泰益超硬研磨股份有限公司,山东266555)

轧辊是轧钢的重要工具,是实现轧制过程的重要工艺装备。工作辊与带钢直接接触,所以工作辊的磨削质量直接影响带钢的表面质量和板形。随着市场对产品质量要求的不断提高,对轧辊磨削精度和表面质量的要求也越来越高。

1 工作辊材质及硬度

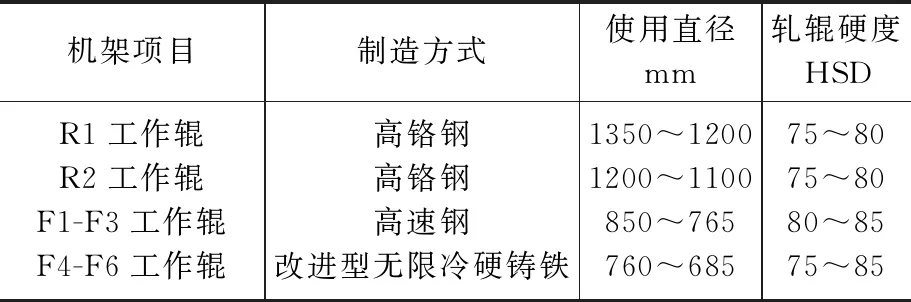

我公司热轧2160 mm生产线轧机布置为:粗轧两辊轧机(R1)、粗轧四辊轧机(R2),以及六机架精轧机。需要进行磨削的有粗轧R1工作辊,粗轧R2工作辊,精轧F1-F3工作辊以及精轧F4-F6工作辊四种类型。针对各机架工作辊不同的使用特点制定相应的磨削方案。工作辊具体材质及硬度见表1。

表1 工作辊材质及硬度

2 工作辊磨削概述

2.1 砂轮选择

砂轮选择应根据磨削不同材质的轧辊,选择不同材质磨料;综合考虑轧辊要求的表面质量以及磨床性能,选择不同磨料粒度、砂轮硬度、砂轮组织以及粘合剂。为达到较好的磨削效果(高磨削效率或高表面质量),有时需要混合磨料材质及混合磨料粒度。

2160 mm生产线使用砂轮转速较高,磨削压力较大,所以全部采用树脂结合剂,以保证砂轮强度。

R1和R2工作辊材质是高铬钢,宜选择韧性较大的刚玉类磨料,PA磨料与WA磨料均具有较高硬度,WA磨料脆性较高,可以有效提高砂轮磨削效率。而PA磨料韧性高于WA磨料,所以PA与WA混合,可以在保证磨削效率基础上提高砂轮耐用度。为达到较低的粗糙度,选择F8~F16混合粒度。

F1-F3工作辊材质是高速钢,含有一定量的钒,硬度较高,可磨性差。只选刚玉类磨料会出现磨不动现象。碳化硅磨料硬度比刚玉类硬,但若只选碳化硅类磨料,在磨削的高温下易产生化学反应,造成砂轮损耗大。将PA磨料中按一定比例加入GC磨料,在保证磨削效率基础上提高砂轮耐用度。为达到粗糙度Ra0.6~1.0 μm,选择F36粒度。

F4-F6工作辊材质是改进型无限冷硬铸铁,选择GC磨料较适合。我们选用较松的8号组织,保证其在大磨削量下有效散热,选用F46粒度,保证其较高的表面质量。

经过多次磨削试验,2160 mm生产线的轧辊磨削砂轮的选择见表2。

表2 轧辊类型与砂轮型号对照表

表3 砂轮出厂静平衡指标

表4 砂轮浸泡实验

图1 粗轧工作辊辊面开槽示意图

表5 精轧工作辊磨削工艺参数

砂轮与砂轮法兰装配前需要对砂轮进行静平衡调整。为了使砂轮平衡达到最好状态,针对砂轮静平衡标准,经与砂轮供货厂商交流,砂轮出厂时静平衡标准比国标严70%。砂轮出厂静平衡指标见表3。

砂轮安装到磨床上后,通过磨床主轴配有的砂轮动平衡装置对砂轮进行动平衡调整。砂轮试运转应反复进行多次。砂轮动平衡及砂轮试运转完成后,需要对砂轮进行修整。砂轮使用一段时间后,原有的动平衡可能发生变化,需要再次进行动平衡调整,同时根据轧辊磨削表面质量对砂轮进行修磨。

由于粗轧工作辊与精轧工作辊更换周期及周转数量的因素,磨削精轧工作辊的砂轮更换周期为3~4天,而磨削粗轧工作辊的砂轮更换周期可能为10~15天。由于砂轮是微小颗粒用粘合剂黏贴形成的,各个颗粒之间均存在微小间隙。切削液就会在间隙中残留,导致砂轮本体酥松。

从砂轮浸泡实验结果(见表4)可以看出,磨削液对树脂砂轮有一定腐蚀性,浸泡时间越长,砂轮强度越低。为防止砂轮强度下降可能造成事故,在现有的砂轮原材料中添加增强剂。并在砂轮直径∅610 mm范围以内,增大材料的密度,即做成加芯砂轮,消除砂轮颗粒之间的缝隙。避免砂轮由于长期浸泡而导致砂轮本体酥松。

2.2 磨削工艺的优化

2.2.1 粗轧工作辊磨削工艺优化

为预防R1、R2工作辊粗轧初期打滑,设定磨后粗糙度为Ra3.2~6.3 μm。由于粗轧工作辊达到较粗糙的表面,所以仅一道粗磨工序,磨削参数砂轮线速度为35~40 ms;工件转速为30~40 rmin;拖板速度2000~3000 mmmin;横进给量0.03~0.08 mm单次。

另外粗轧R2机架易出现新辊上机打滑及板型失控现象,辊面粗糙度需控制在Ra3.2~6.3 μm范围内,同时在轧辊中心刻槽,见图1,宽度50 mm、深度0.5 mm,防止板坯轧制过程中跑偏。

2.2.2 精轧工作辊磨削工艺优化

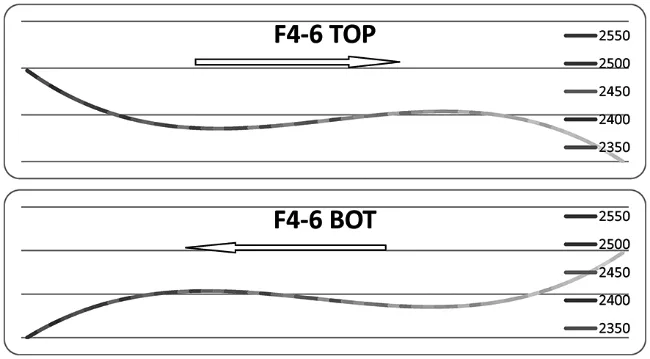

精轧工作辊磨削需要较高的表面质量,不允许存在砂轮印、螺旋纹、网文、斜纹等表面缺陷,磨后粗糙度为Ra0.4~0.8 μm。精轧工作辊要求的表面质量较高,故磨削程序分为粗磨、半精磨以及精磨(光刀),其中粗磨是为了去除轧辊疲劳层,所以磨削速度比较大;注意粗磨时连续进料及增量进料应进行阶梯式减小,防止粗磨后曲线误差偏大或轧辊辊面过于粗糙导致半精磨以及精磨(光刀)工序无法消除,磨削参数见表5。

为避免砂轮锐角对辊面的划伤,还要保证最后一步光刀方向从曲线高点到低点,如图2所示。

2.3 提高精轧辊表面质量及磨削精度的措施

2.3.1 磨削液检查及更换标准

图2 精轧工作辊最后一步光刀方向示意图

磨削液的作用是清洗、防锈、冷却、润滑。磨削液会带走80%的磨削热量。磨削液具有较好的润滑性能及较高的透明度,便于形成润滑膜,降低摩擦系数,便于观察轧辊表面磨削质量。当磨削液变质或浓度不足时,磨削液的清洗及防锈作用就会降低或者彻底丧失,而且会黏着在轧辊表面。为保证磨削液质量,需制定检查及更换标准,具体如下:

(1)保证所有磨床磨削液浓度在3%~5%以内,考虑到空气湿度对轧辊防锈的影响,每年4月~10月控制磨削液浓度靠上限,11月~次年3月控制磨削液浓度靠下限。

(2)每天使用折光仪对磨削液浓度进行检测,测量前用清水进行测量仪器(折光仪)校准,确保仪器灵敏有效。

(3)磨削液需定期补充水,每次补充水后检测磨削液浓度。若浓度不符合要求,及时进行补加磨削液,记录补液前后测量数据,并填写记录。

(4)正常磨削液为白色半透明液体,当出现磨削液发黄、产生气泡、有异味或磨削后的轧辊短时间内批量锈蚀等异常现象时应立即检测磨削液浓度,低于规定浓度必须增加磨削液浓度。

(5)当磨削液出现严重变质:液体混浊、发红并伴有刺鼻异味且磨削后轧辊表面不光洁,并且表面沾有黏液,则需要对磨削液进行更换。

2.3.2 磨床托瓦及母线的调整

磨床的基础精度是保证轧辊磨削精度的根本,利用设备定修对磨床床身运行精度及头架基础精度检测,必要时进行调整。利用磨床设备的例修对磨床的母线进行检测。

磨床床身母线的人工调整是模拟操作床身测量系统轨迹进行的,以磨床头架拨盘为基准,使用内外测量臂及百分表(千分表)对轧辊在工件床身上的上母线及两条侧母线进行校准,根据内外测量臂压力及百分表(千分表)数值调整托瓦。调整数值是轧辊相对于操作床身的相对位置,而调整的托瓦高度是补偿轧辊相对位置的位移量。

根据母线调整的数值每周需要定期对磨床托瓦高度进行检查及调整,当磨削过程中出现辊型精度偏差较大时,需要调整托瓦高度。托瓦调整前先记录托瓦实际高度值,然后按照标准对托瓦进行调整。

2.4 常见磨削质量及应对措施

在保证砂轮正确选型、磨削液合格以及磨床设备基础精度均满足的条件下,依然还会出现导致轧辊磨削质量问题,常见问题及措施如下:

(1)磨削出现振纹、螺旋纹。首先检查砂轮是否安装到位,在旋转过程中有无抖动或者异响;新砂轮上机前做好静平衡检测,另外使用砂轮修磨程序对砂轮进行修整;除振纹外同时伴随着曲线及圆度异常时还需要检查轧辊托肩及托瓦,轧辊磨削过程中,轧辊在托瓦上旋转,如轧辊托肩上存在划痕,当托肩上的划痕通过托瓦时,会导致轧辊转动不平稳而引起轧辊振动,另外如果托瓦存在碎裂或异常磨损也会导致轧辊出现抖动。在轧辊上机床前,要对轧辊托肩及磨床托瓦进行检查,发现有划伤或异物嵌入要及时进行修磨处理。

(2)轧辊磨削后曲线、圆度不合格。出现此类问题基本是磨床基础精度发生变化引起的,首先对磨床托瓦高度进行测量,对头架拨盘进行检查。必要时重新测量磨床母线并进行调整,另外对轧辊托肩进行圆度及尺寸测量并进行修磨。

(3)辊面烧伤。轧辊在磨削过程中,砂轮与轧辊辊面由于摩擦温度上升,导致轧辊表面产生烧伤。首先对装配砂轮型号进行检查,另外可能由于磨削量大,切削速度较快会导致砂轮脱粒不及时造成砂轮表面被切屑堵塞,需要对砂轮表面进行修磨。最后检查砂轮冷却水是否充足。

3 结论

通过不同的轧辊材质及磨削要求开展磨削实验,从而匹配最合适的砂轮。在保证磨削效率的前提下通过砂轮的选材、磨削工艺的优化以及设备基础精度的保证,解决了以下问题:

(1)粗轧工作辊上机初期打滑的问题。

(2)精轧工作辊磨削时产生螺旋纹、明暗条纹等表面质量问题。

(3)提高了精轧工作辊磨削效率,F1-F3工作辊磨削时间由前期的45~50 min降至35~40 min;F4-F6工作辊磨削时间由前期的35~40 min降至30~35 min。

(4)精轧工作辊辊型精度得到提升,F1-F3磨后精度由±0.02 mm提升至±0.015 mm;F4-F6磨后精度由±0.02 mm提升至±0.012 mm。