薄板拼接激光-电弧复合焊工艺研究

汪彦钧

(中船第九设计研究院工程有限公司,上海200090)

激光-电弧复合焊能更完美地满足邮轮建造技术要求,已在我国船舶建造领域开始应用,但国产配套生产设备仍然极少,且智能化程度严重不足。由于邮轮整体舱室占船体结构比例大,占整个船舶约23,其使用材料厚度以4~10 mm薄板为主,和常规船舶有较大差异,故大型邮轮的生产建造流程不同于常规船舶的建造流程,需要重点考虑薄板加工变形量难以控制的特性,配置薄板专用生产装置(包括薄板的校正、预处理、切割、焊接、分段翻身等),建立薄板智能生产线,充分发挥自动化、智能化设备的生产能力,最大化节约建造工时和工人工作量,推进智能化在船厂内的推广速度。

目前大型邮轮建造企业采用的薄板平面分段生产线大多出自国外企业,国内相关技术尚不成熟,仅无锡华联为中集来福士提供过一条生产线,但质量、效率以及智能化程度等各方面仍有欠缺,船厂仍大多以采购国外产品为主。本文以生产线中的拼板工位为突破口,研究探讨其部分关键技术,旨在自主研发更有效的国产替代品,为大型邮轮建造做好基础服务。

1 薄板激光-电弧复合焊工艺概述

激光-电弧复合焊接技术是将激光热源和作为第二热源的电弧复合起来作用在同一熔池上,弥补单热源焊接工艺的不足,电弧焊提高焊缝搭桥能力,增强激光焊对工件装配误差变化的适应性,通过电弧对工件的预热以及电弧吹力等作用,加大焊接熔深,增强材料对激光的吸收,激光束可稳定电弧,减小飞溅,改善焊缝成形。通过两种方法的优势互补,激光-电弧复合焊接达到1+1>2的效果[1]。该焊接工艺也是新型船体焊接工艺,在单纯激光焊的基础上,增加了MIGMAG焊填充,从而在焊接速度和厚度上弥补激光焊的缺点,同时兼有激光焊热输入量小、变形小、成形好、工艺速度快、不用翻身等特点,相对传统的薄板焊接具有一定的优势。

邮轮薄板激光-电弧复合焊利用激光焊打底,GMAW填充,相对传统薄板焊接工艺,焊接耗能少,焊缝质量好,省去了翻身所需的工装和能量消耗,综合能源利用效率大幅提升。根据复合焊接的特性,适用于平直构件水平焊接,结合邮轮船型特点,可将其应用到薄板平面分段的拼板装配和纵骨装焊,替代原来的CO2气体保护焊等工艺,解决了薄型板材焊接热变形过大的难题。在邮轮制造行业,该技术率先被迈尔船厂采用,芬坎蒂尼船厂等迅速跟进,国内上海外高桥造船有限公司、招商重工、广船国际等也吸收了这些先进经验,以激光复合焊来保证我国造船世界一流的行业水平,保障了国产大型邮轮的顺利生产。

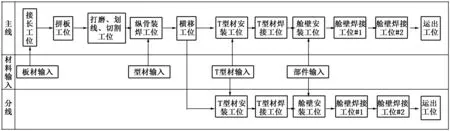

以某邮轮为例,其薄板分段最大尺度为长35 m×宽18 m×高4 m,平面分段生产线组织形式及工位配置如图1,包括激光拼板、纵骨激光焊等工位[2],拼板对接焊使用激光复合焊技术实现单面焊双面成形,T型材、舱壁板的角焊引入机器人焊接系统,以激光复合焊技术实现单次拼板厚度14 mm,厚度更大则借由增加焊枪及填充量的形式实现。

图1 邮轮薄板平面分段生产线工位配置

生产线中,拼板工位用于薄板的对接焊作业,形成平面板列,其总体工艺要求为:

(1)板列焊接采用单道单面焊双面成形的激光复合焊焊接工艺,焊前自动铣平钢板焊接面。

(3)厚度差方向为拼板底部,最大板厚差为12 mm(板厚差>1 mm,较厚板拼接时的最大斜坡长度应为厚度差的4倍)。

激光复合焊拼板设备一个班次可完成12条板厚10 mm、板长16 m典型工件的完整焊缝。

2 对接焊参数分析

针对邮轮薄板激光-电弧复合焊工艺,通过不同焊接工艺试验,对薄板拼板对接焊所需控制的技术及其参数进行研究,以建立最佳可控的复合焊焊接工艺参数和标准[3],找到不同工件的最优焊接方式。

试验使用激光器为10 kW、IPGIPGIPG-10000多模光纤激器,芯直径为0.4 mm,焊接头为YW52激光焊接头,准直扩束镜焦长200 mm,聚焦镜长300 mm,焦斑直径为0.6 mm。弧焊电源和送丝机分别为Fronius TPS4000型和Fronius VR1500型,运动机构为KUKA KR60HA机器人。焊接试板厚度为5 mm(等级A、AH36)、10 mm(等级A)材料的复合焊对接头均采用单道焊透、双面成形的方式进行焊接试验,均不开坡口。

试验对比了不同气体流量比、不同引导方式、送丝速度、焊枪夹角等参数的影响,检验不同焊缝形貌,得出以下结论:

(1)5 mm板的复合焊对接开展边界条件为:激光功率介于5000~7000 W,焊接速度介于30~40 mms,送丝速度介于7.5~9.5 mmin,电压介于24.6~27.4 V,电流介于222~298 A。

(2)5 mm板的复合焊对接最佳参数为:采用电弧引导激光方式(M-L),焊枪与水平方向夹角为60°,激光功率为6000 W,焊接速度为30 mms,送丝速度为8.5 mmin,电压为26.1 V,电流为265 A。

(3)10 mm板的复合焊对接开展边界条件为:激光功率介于8200~9700 W,焊接速度介于20 ~30 mms,送丝速度介于7~10 mmin,电压介于 23.8~27. 9 V ,电流介于200~311 A。

(4)10 mm板的复合焊对接最佳参数为:采用电弧引导激光方式(M-L),焊枪与水平方向夹角为60°,激光功率为9200 W,焊接速度为20 mms,送丝速度为9 mmin,电压为26.8 V,电流为286 A。

按以上焊接参数进行实板试验,焊缝长2 m,焊前对工件机加铣边,工装多点固定,两端分别加引弧板和熄弧板。焊后测量变形量:5 mm板的激光复合焊对接,变形量为0.5 mm;10 mm板的激光复合焊对接,变形量为1 mm,拼板完成后,变形量均小于船厂要求的两条焊缝间的平面最大变形量5 mm3 m。图2为选择出的参数最优焊接样品焊缝截面形貌。

图2 5mm10mm板对接laser-MAG复合焊截面形貌

试验同时也采用MAG焊方式进行,通过数据对比,可看出同等规格大小的板材在对接拼焊时,复合焊变形量较MAG焊变形量更小,仅为MAG焊变形量的50%~67%。因此,选择复合焊更有利于减小焊接变形。

同时,为了获取成形与性能俱佳的焊缝,激光MAG复合焊必须兼顾MAG焊,因而速度不能随功率递增太大,但在同等板厚材料、同种接头形式下,焊接同等长度的焊缝,复合焊所需要时间远小于MAG焊。

在同等板厚材料、同种接头形式下,复合焊所需要的焊丝长度远小于MAG焊。复合焊的焊材成本较MAG焊低,气体成本也较MAG焊低。传统MAG焊的设备主要减少了激光器的投入,激光焊初期投入高,但要达到同样焊接效率至少需3~5台MAG焊机才能达到一台激光MAG复合焊机的生产效率,考虑产线设备,成本差距缩小。

3 拼板设备设计方案

3.1 设计方案

用于拼板的专机设备通称拼板压力架,例如用于管道拼板加工的纵缝或环缝焊接设备[4]用于船厂中厚板拼板的FCB焊接门架等,均属于该范畴,国内其它行业包括船舶行业,采用传统电弧焊焊接方法的拼板压力架也有部分厂家有能力提供,但针对薄板激光复合焊的拼板压力架,则尚处于空白。目前该技术只掌握在IMG和PEMAMEK两家手里,本文通过对其产品分析,了解其构造与运行原理,同时参照汽车行业薄板拼接焊机结构[5],尝试设计一种适合于国内船厂的激光复合焊拼板压力架。

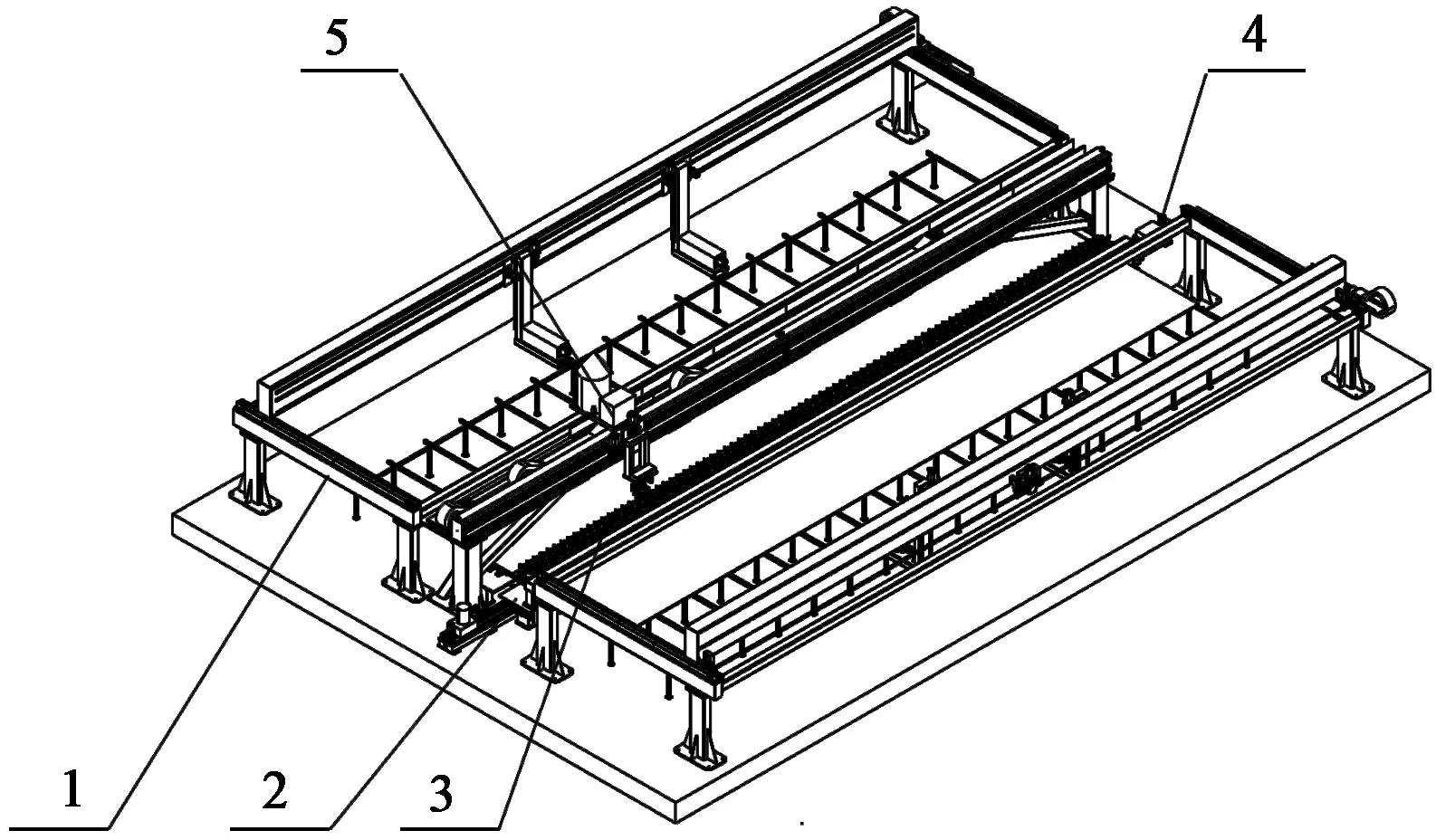

拼板压力架是一种高度集成的焊接工艺装备,其功能涵盖焊接拼板工件定位、间隙及板厚差调整、固定压紧工件以预防焊接变形、坡口加工、焊前预热、焊接成形、焊缝跟踪、焊后保温、焊后清屑等全过程。其机械组成部分主要包括:输送装置、板材支撑、琴键式压紧单元、铣削装置与回收小车、焊接单元等几大部分,设计模型见图3。

1—输送装置 2—板材支撑 3—琴键式压紧单元 4—铣边装置与回收小车 5—焊接单元

图4 输送装置

3.2 工作步骤

设备工作步骤主要为:

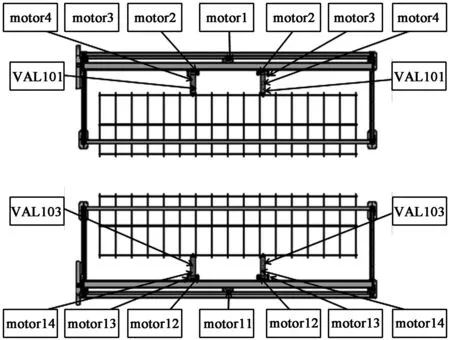

(1)第一块独立板材从上一个工位进入激光焊薄板拼焊工位时,输送装置上的电机motor1、motor2、motor3启动,通过视觉相机以及测量板材位置计算好焊缝对中调节和垂直调节尺度,并停在相应位置,如图4所示。根据测量结果,电机motor4启动,将夹紧模块推至对应位置,夹紧模块夹紧独立板材在电机motor1的作用下将板材推至对应位置,电机motor11、motor12、motor13、motor14启动到对应位置,VAL103夹紧,电机motor11启动将第一块板材拖至对应铣边位置。

(2)第二块独立板材从上一个工位进入激光焊薄板拼焊工位时,电机motor1、motor2、motor3启动,通过视觉相机以及测量板材位置计算好焊缝对中调节和垂直调节尺度,并停在相应位置。根据测量结果,电机motor4启动,将夹紧模块推至对应位置,夹紧模块夹紧独立板材,在电机motor1的作用下将板材推至对应铣边位置。

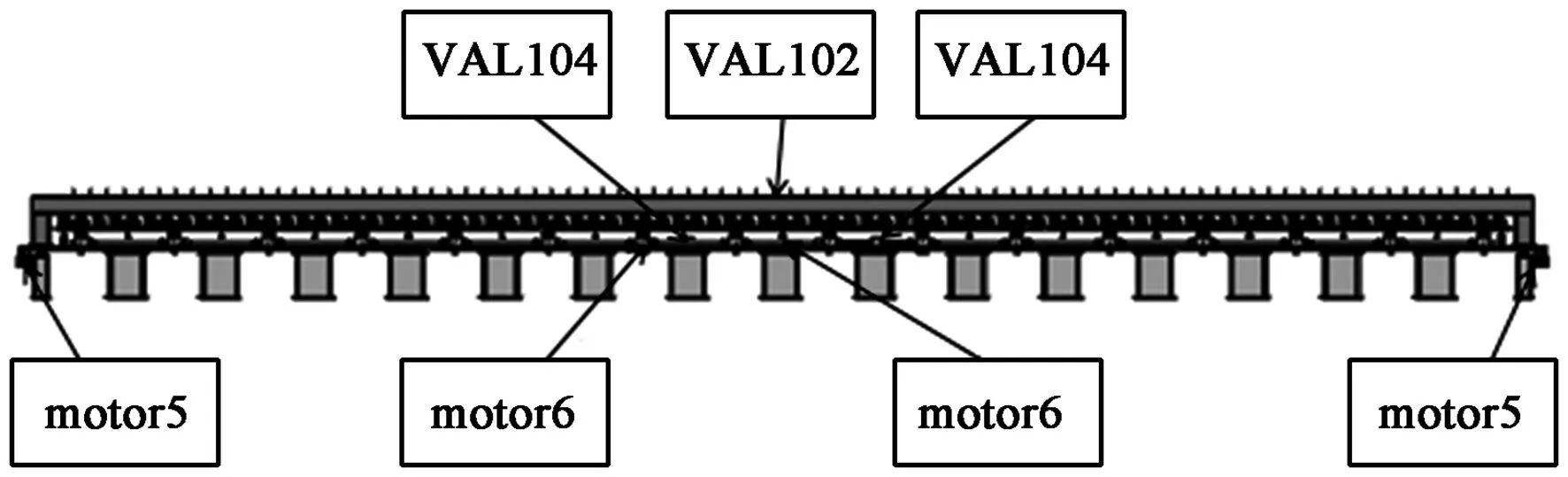

(3)独立板材被推至铣边位置后,板材支撑与琴键式压紧单元上的电机motor6启动,如图5所示。将板材支撑提升至对应位置,此时琴键式压紧单元压紧板材。VAL104夹紧设备接地。

图5 板材支撑与琴键式压紧单元

图6 铣边装置与回收小车

图7 焊接单元

表1 设备工作节拍表

(4)独立板材被压紧后,铣边装置与回收小车上的电机motor9启动开始对板材铣边,如图6所示。

(5)铣边完成后,焊接单元上的电机motor5启动,将第二块独立板材水平推送至对应位置,电机motor7、motor8、motor10联动,对板材进行激光复合焊,焊枪及焊接机回收小车上的激光位移传感器对焊缝质量实时检测,如图7所示。

设备电气元件时序动作:

(1)设备初始状态

(2)第一块独立板材从上一个工位进入激光焊薄板拼焊工位

①电机motor1、motor2、motor3启动测量板材位置,并停在相应位置;

②根据测量结果,电机motor4启动,将夹紧模块推至对应位置;

③电机motor1启动将板材推至对应位置;

④电机motor11、motor12、motor13、motor14启动走到对应位置;

⑤VAL103夹紧,电机motor11启动将第一块板材拖至对应位置。

(3)第一块独立板材夹紧

①电机motor6启动,将板材支撑提升至对应位置;

②VAL102夹紧;

③VAL104夹紧设备接地。

(4)第二块独立板材从上一个工位进入激光焊薄板拼焊工位

①电机motor1、motor2、motor3启动测量板材位置,并停在相应位置;

②根据测量结果,电机motor4启动,将夹紧模块推至对应位置;

③VAL101夹紧;

④电机motor1启动将板材推至对应位置。

(5)第二块独立板材夹紧

①电机motor6启动,将板材支撑提升至对应位置;

②VAL102夹紧;

③VAL104夹紧设备接地。

(6)板材铣边

①电机motor9启动开始对板材铣边;

②铣边完成。

(7)板材激光复合焊

①电机motor5启动,将板材水平推送至对应位置;

②电机motor7、motor8、motor10联动,对板材进行激光复合焊;

③焊接完成。

(8)下件

(9)开始下一个循环

工作节拍简算见表1。

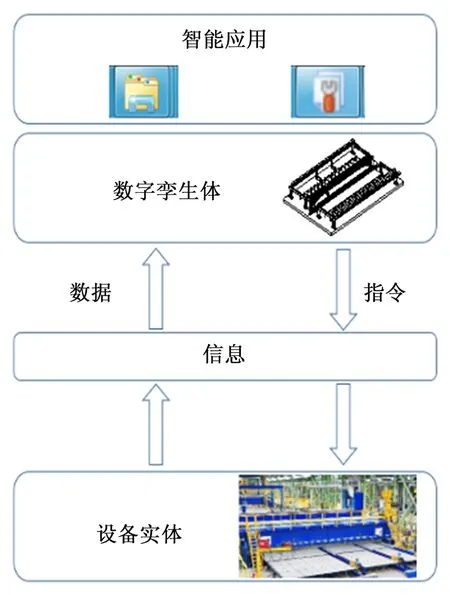

图8 激光-电弧复合焊拼板设备数字孪生基本架构

4 设备数字孪生技术应用展望

采用激光-电弧复合焊工艺的拼板压力架设备作为一种典型智能化装备,具备数字孪生技术要素,如本设备采用视觉相机对独立板材进行拍照采集数据,并与板材支撑板进行比对,从而在系统内部对独立板材进行建模,通过提取独立板材四个角点坐标来判断独立板材的位置,指导输送装置进行焊缝水平对中,通过提取独立板材上表面的坐标值来判断独立板材的厚度,指导输送装置对独立板材的垂向高度进行调整。这个过程就是将机器视觉测量的数据上传至模型,动态调整,经软件计算后将控制指令下达给实体设备,达到智能化生产目的的数字孪生应用,其基本架构如图8。

使用数字孪生这一通用技术,可结合其具有的数据驱动、模型支撑、软件定义、精准映射、智能决策等特征,将前叙激光-电弧复合焊试验数据、设计仿真数据、机器视觉测量数据以及实际生产运行数据、设备维护数据、排产计划数据等整合起来,将这些数据及叠加历史经验形成的知识转化为信息,通过几何模型、机理模型、仿真模型(如焊接失稳变形分析模型[6])、业务模型等一系列模型的互操作与分析演算,形成指令,并控制设备运行产生新一轮数据,从而在设备全生命周期,实现全流程闭环优化。

应用数字技术,还可进一步开发设备生产状态监测、虚拟调试、工艺优化、预测性维护、VR培训等衍生价值,并从设备层支撑产线、车间乃至企业的数字化、网络化、智能化建设。

5 结语

大型邮轮建造需要专业化的焊接生产线,生产线由多工位、多系统、多设备集成,其中拼板工位针对薄板拼接,采用激光-电弧复合焊工艺,并以智能化的拼板压力架设备实现生产加工,能更好地发挥生产线的效能,减少劳动负荷,提高生产自动化和智能化程度。