橡胶硫化活性剂氧化锌在轮胎胎侧胶中的应用

刘 伟,张 宁,章远甲,李家志,李海艳

(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

氧化锌因具有补强、相容、硫化等性能,被广泛应用于橡胶产业,其在轮胎行业主要作为硫化活性剂使用。氧化锌常用的制备方法是间接法,间接法氧化锌普遍的使用纯度约为99.17%(质量分数),颗粒直径为110~127 nm,颗粒具有较小的比表面积,活性相对较低,在轮胎橡胶中添加2~5份即可充分发挥其活化作用。纳米氧化锌通常采用化学法生产,颗粒直径在10~80 nm范围内。纳米氧化锌较“间接法氧化锌”颗粒直径小,表面结构因此产生变化,体现为界面、小尺寸、量子隧道[1]三种效应,在保证较高活性的同时可减小氧化锌的用量,能有效应对环保带来的压力,有利于“绿水、青山”环保理念的拓展,具有重要的现实意义。

氧化锌在橡胶材料中的混入时间与其结构性、比表面积具有密切的关系。氧化锌在与胶料混炼的过程中,偶有难分散、胶料凝胶等现象出现。纳米氧化锌因具有颗粒粒径小、比表面积大、界面效应强等特点,因而具有高活性,但同时其表面极易结团、凝聚,其分散性受到影响[2],因此需进行表面改性处理,以提高纳米氧化锌在橡胶材料中的分散效果;同时进行混炼工艺优化,通过调整加料顺序、制备母炼胶等手段,可进一步提高纳米氧化锌的分散效果。

本文主要研究了间接法氧化锌和纳米氧化锌应用于胎侧配方后对于胎侧胶料性能及成品轮胎性能的影响,以期为今后的生产起到一定的指导作用。

1 实验部分

1.1 原料

高顺丁橡胶(BR9000):中国石油天然气独山子石化分公司;天然橡胶(20#标胶):马来西亚标准胶,上海攀仞国际贸易有限公司;芳烃环保油(V700):汉圣石化(宁波)有限公司;湿法炭黑(N660):美国卡博特公司;硬脂酸:益海嘉里集团;石蜡与微晶蜡的混合物(ANTILUX 111):莱茵化学(青岛)有限公司;氧化锌(间接法):海顺锌业(淄博)有限公司;纳米氧化锌:万祥锌业(江苏)有限公司;N-(1,3-二甲基)丁基-N′-苯基对苯二胺(防老剂4020)、N-叔丁基-2-苯并噻唑次黄酰胺(促进剂NS)、硫磺(S):山东尚舜化工有限公司;防焦剂CTP:分子式为 C14H15O2NS,山东阳谷华泰有限公司;外观改良剂FC-609:华实橡塑科技有限公司。

1.2 仪器及设备

X(S)M-1.5X型小密炼机、XK-160型小开炼、XLB-400-400型平板硫化机:青岛科高橡塑机械技术装备公司;XM370型密炼机、XM305型开炼机:软控股份有限公司;MV3000型门尼黏度检测仪:德国Montech公司;Z010型拉力试验机、Z3130型硬度计:德国Zwick公司。

1.3 基本配方

基本配方(质量份)为:BR9000 60;天然橡胶 40;V700 14;N660 55;硬脂酸和微晶蜡 2.5;防老剂4020 3.0;外观改良剂FC609 0.4;间接法氧化锌 3.0;促进剂NS、硫磺、防焦剂CTP等总用量为4.4份。

1.4 橡胶材料的制备

1.4.1 混炼胶的制备

小配合试验在X(S)M-1.5X型小密炼机中进行母胶混炼,然后在XK-160型开炼机上进行终炼胶的加硫操作[3-4]。一段母炼胶的制备:依次加入高顺丁橡胶(BR9000)等生胶、石蜡与微晶蜡的混合物(ANTILUX 111)、硬脂酸等小料、湿法炭黑(N660)及环保油V700,混炼至150 ℃排胶;母炼胶料需停放4 h,而后进行开炼机加硫终炼,二段开炼机混炼加料及操作顺序为:一段母炼胶→硫磺、促进剂NS、防焦剂CTP等小料→胎侧终炼胶打三角包,翻辊3~5遍后下片。

车间大料试验工艺采用SSM低温一步法炼胶工艺,依次加入高顺丁橡胶(BR9000)、天然橡胶(20#标胶)等生胶料、石蜡与微晶蜡的混合物(ANTILUX 111)、硬脂酸、硫磺、促进剂NS、防焦剂CTP等小料在密炼机中进行预混合混炼,然后排胶到开炼机(双驱全自动)上,初步塑炼并压制成片,然后分流给4组全自动混炼开炼机进行进一步混炼,胎侧胶料在每组混炼开炼机上进行自动混炼,过程包含补充混炼、胶料冷却、胶料收取等步骤[5-11]。

1.4.2 硫化胶的制备

间接法氧化线和纳米氧化锌的物理性能分别按照GB/T 3185—2016、GB/T 19589—2004进行测定;硫化特性按照GB/T 16584—1996进行测定;门尼黏度按照GB/T 1232.1—2016进行测定;硬度按照GB/T 531.1—2008进行测定;拉伸性能按照GB/T 528—2009进行测定;撕裂强度按照GB/T 529—2008进行测定;炭黑分散等级按照GB/T 6030—2006进行测定;屈挠龟裂性能按照GB/T 13934—2006进行测定。

2 结果与讨论

2.1 物理性能

选取间接法氧化锌和纳米氧化锌,分别取三个批次进行数据检测,结果如表1和表2所示。

表1 氧化锌(间接法)检测结果

表2 纳米氧化锌的检测结果

表1和表2表明,随机分别选取的三个批次的间接法氧化锌和纳米氧化锌,测试数据均比较稳定,基本在标准范围之内(除纳米氧化锌的筛余物较高,超出标准)。另外,纳米氧化锌受其加工工艺的影响,水溶物含量稍高。

2.2 小配合试验部分

2.2.1 试验方案

胎侧胶对比配方:1#配方使用间接法氧化锌2.5份,2#配方使用纳米氧化锌2.5份,两个配方其他组分一致,配方详见表3。

2.2.2 小配合试验胶料性能分析

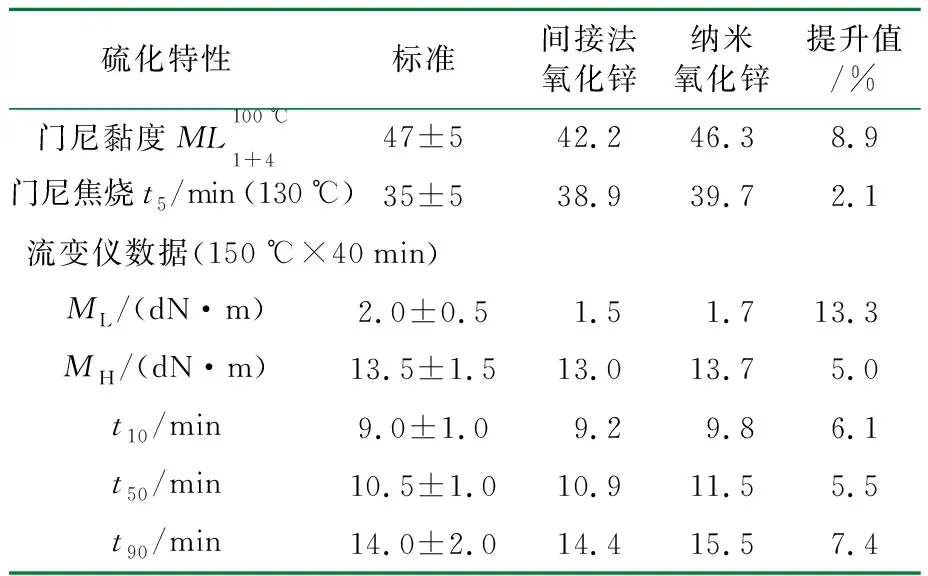

由表4可以看出,添加纳米氧化锌生产的胎侧胶料门尼焦烧时间(t5)和正硫化时间(t90)滞后相对要大,这是因为氧化锌材料的比表面积主要决定硫化体系的活化作用。纳米氧化锌材料因为其特有的界面、小尺寸、隧道三种效应增强了材料本身的活化效率,对硫化后橡胶的物理性能影响较大。

对比两种氧化锌发现,纳米氧化锌由于其小粒径、大比表面积,可有效吸附次磺酰胺类促进剂,因此会起步延迟使用磺酰胺类促进剂配方胶料的硫化焦烧,对胶料的加工安全性起到向好的作用。胶料的硫化速度取决于大分子链(活动性较大或局部自由度较大),橡胶大分子链的运动性由于纳米氧化锌的加入被迟滞,大分子链与硫化体系的反应能力降低,检测数据上体现为t90延长。因此胎侧配方体系添加纳米氧化锌生产的胶料,t5和t90均延长。

表5 小配合试验胎侧胶料的物理机械性能

从表5看出,相比间接法氧化锌,添加纳米氧化锌的胶料,其硬度、拉伸强度、定伸应力、断裂伸长率等性能提高。这是因为纳米氧化锌比表面积大,提高了对电子的亲合能力,吸附促进剂(次磺酰胺类)能力增强,锌盐络合物的含量在胶料中增大,使交联键中多硫键减少,双硫键、单硫键增多,交联键的结构形式发生变化,交联密度增大,硫化胶达到一定变形所消耗的能量提高,因此硫化胶的拉伸性能提高。同时随着其表面积的增大,炭黑分散性及胶料的整体性能随之提升。表6数据表明硬度、定伸应力与拉伸强度与老化前基本一致。

表6 小配合试验胎侧胶料老化后的物理机械性能1)

2.3 批量试验

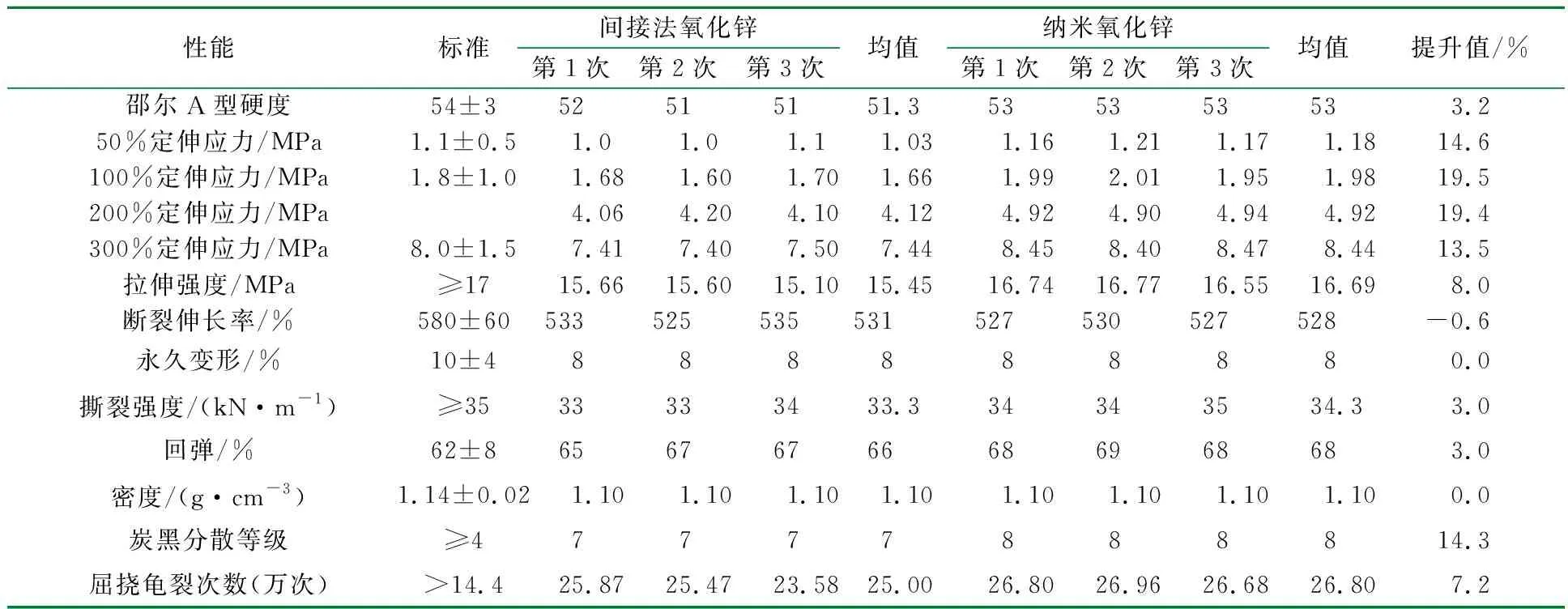

从表7、表8和表9可以看出,批量试验的测试结论与小配合试验基本保持一致。与间接法氧化锌生产胶料相比,使用纳米氧化锌硫化胶的物理机械性能整体较优,门尼黏度、硬度、t5、t90等均增加,定伸应力、拉伸强度、炭黑分散度提升较多,胎侧的屈挠龟裂性能提高。

表7 批量试验胎侧胶料的硫化特性

表8 批量试验胎侧胶料的物理机械性能

表9 批量试验胎侧胶料老化后的物理机械性能1)

3 结 论

(1)使用纳米氧化锌等比例替代间接法氧化锌,所生产的胎侧终炼胶的门尼黏度、硬度、t5、t90等均增加,其中定伸应力、拉伸轻度、炭黑分散度提升较多,胎侧的屈挠龟裂性能提高。

(2)使用纳米氧化锌生产的轮胎成品整体性能提升,提高了产品品质,扩大了影响力,社会经济效益和市场前景广阔。