NR/SBR并用胶配比对其硫化特性和力学性能的影响*

景元蓉,崔子文,雍占福,刘广永

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

丁苯橡胶(SBR)又称聚苯乙烯丁二烯共聚物,是由丁二烯和苯乙烯共聚反应而制成,按聚合工艺可以分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)[1]。目前市场上大多使用ESBR,在节约成本方面,ESBR更胜一筹。本研究使用的是ESBR1500系列的SBR-1502,最大特点是非污染性,广泛用于颜色鲜艳和浅色的橡胶制品,如轮胎胎侧、透明胶鞋、胶布、医疗制品和其他一般彩色制品等,同时又具有很好的拉伸强度、耐磨性和耐曲挠性能[2-3]。

天然橡胶(NR)相对分子质量分布较宽,常温下有较高弹性,低温时结晶硬化,有较好的耐碱性。NR凭借其良好的弹性及强度、优异的综合性能广泛应用于各类橡胶制品[4]。由于橡胶行业飞速发展,各类橡胶以其独特的性能在人们生活的各个领域广泛应用,但是每种橡胶都会有其局限性,所以两种或多种橡胶共混可以在某种程度上扩大橡胶的适用范围[5]。NR与SBR并用可以兼顾两种胶料的优点,在保证并用胶有较好弹性和强度条件下提高胶料的耐磨性和阻尼性能[6]。但由于NR与SBR的分子组成和分子链构型均不相同,导致它们硫化速度及界面的黏结强度不佳,制备的并用胶的性能有待提高[7]。

近年来,对NR/SBR并用胶的研究越来越多。Braihi等[8]通过实验研究得出NR/SBR共混胶在盐酸溶液浸泡后力学性能下降,但硬度随着NR占比增加而上升;Dong等[9]通过实验研究得出NR链的交联速率远低于SBR链的交联速率,并且在硫化促进剂接枝石墨烯的共混物中显示出NR和SBR具有更好的共硫化,同时硫化促进剂接枝石墨烯均匀分散在橡胶基体中,赋予橡胶共混物更高的机械强度和热导率。

本研究将NR与SBR以不同比例共混,考察了不同共混比对并用胶的硫化性能、物理机械性能及热老化性能的影响,以期获得最优共混比。

1 实验部分

1.1 原料

SBR:牌号1502,门尼黏度为52,聚合苯乙烯质量分数为23.5%,中国石油化工股份有限公司齐鲁分公司;NR:3#烟片胶,泰国联益橡胶公司;炭黑N550:卡博特公司;氧化锌、硬脂酸、硫磺:莱茵化学公司;防老剂4020、矿物油均为市售工业品。

1.2 仪器及设备

Haake转矩流变仪:RM-200C型,哈尔滨哈普电气技术有限责任公司;双辊开炼机:BL-6175-AL型,宝轮精密检测仪器有限公司;无转子硫化仪:MDR2000型,美国ALPHA公司;门尼黏度计:MV2000型,美国ALPHA公司;万能材料试验机:Z005型,Zwick-Roell有限公司。

1.3 实验配方

基本配方(质量份)为:NR/SBR变量(100/0、75/25、50/50、25/75、0/100),N550 40,氧化锌5,硬脂酸 1,矿物油 10,防老剂4020 2,硫磺1.5。

1.4 胶料制备

先将NR在Haake转矩流变仪以60 r/min的转子转速在60 ℃下塑炼2 min,然后添加SBR共混30 s,之后添加氧化锌、硬脂酸以及防老剂混合;然后添加二分之一的炭黑和石蜡油混合1 min,最后加入剩余的炭黑,总混炼时间为8 min,密炼机扭矩不变时排胶。设置开炼机辊温为50 ℃,辊距为1 mm,将未加硫化体系的并用胶于开炼机上塑炼2 min左右,然后加入硫化体系,左右割胶3次,调整辊距为 0.2 mm,打三角包6次,薄通2次,最后调整辊距为2 mm,下片。

室温停放 24 h后置于平板硫化机上进行硫化,硫化温度为150 ℃,硫化时间为正硫化时间(t90)+5 min。

1.5 性能测试

按照GB/T 16584—1996采用MDR2000无转子硫化仪于150 ℃下测定NR/SBR并用胶的焦烧时间(ts1)、t90、最高转矩(MH)、最低转矩(ML)等数据;按照GB/T 1232.1—2016采用MV2000门尼黏度计测定并用胶的门尼黏度,测试温度为100 ℃;按照GB/T 528—2009测试拉伸性能,测试速度为500 mm/min。

2 结果与讨论

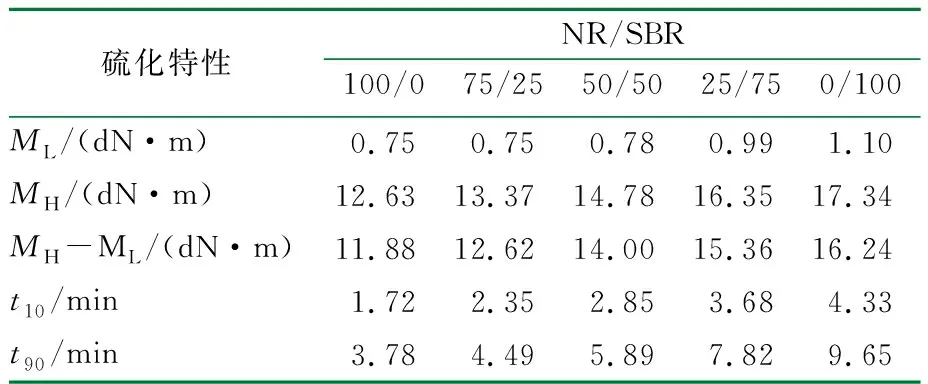

2.1 NR/SBR并用比对硫化特性的影响

从表1及图1可以看出,随着SBR占比的增加,焦烧期变长,热硫化期斜率变缓,硫化反应速率变慢。因为NR和SBR硫化速度有差异,SBR分子链上存在苯环,分子链柔顺性较差,分子链运动能力较NR稍弱,在一定程度上橡胶分子链的运动受到限制,导致硫化反应速率变慢。从图2可以看出,ML随着SBR占比增加而增大,表明SBR分子链上的苯环阻碍了分子链的流动,分子链之间排列相对紧密,分子间作用力较大,使分子链不容易产生相对滑移,导致胶料的流动性变差。从图2也可看出,胶料的门尼黏度随着SBR占比的增加而增加,与ML变化趋势相同。MH-ML可间接表示交联密度,随着SBR占比的增加,MH-ML也增加,表明胶料的交联密度增大。

表1 不同并用比的NR/SBR共混物对硫化特性的影响

时间/min图1 不同并用比的NR/SBR共混物的硫化曲线

NR/SBR图2 NR/SBR共混物的不同并用比对最小转矩和门尼黏度的影响

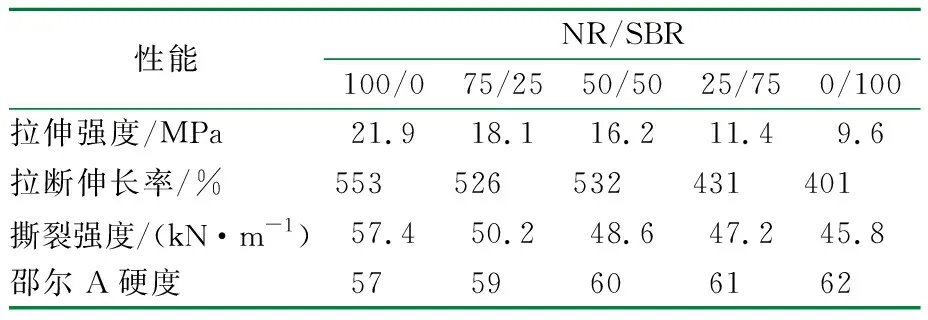

2.2 NR/SBR并用比对力学性能的影响

表2为不同并用比的NR/SBR共混物的各项力学性能数据,图3为拉伸应力应变曲线。

表2 不同并用比的NR/SBR共混物的力学性能

应变/%图3 不同并用比的NR/SBR共混物的拉伸应力应变曲线

从表2和图3可以看出,随着SBR的占比增加,拉伸强度、拉断伸长率、撕裂强度逐渐减小,硬度逐渐增大。分析原因,NR的主链含有孤立双键并且双键旁有一侧甲基,SBR的分子链上含有体积庞大的侧苯基,使链段体积大,自由体积小,柔顺性较NR差;分子间作用力大,分子链运动受阻,导致弹性变差,拉伸强度、拉断伸长率及撕裂强度降低。

2.3 NR/SBR并用比对热老化性能的影响

不同并用比的NR/SBR共混物在120 ℃热空气老化后的力学性能如图4~图6所示。

NR/SBR图4 热空气老化对不同并用比NR/SBR共混物拉伸强度的影响

NR/SBR图5 热空气老化对不同并用比NR/SBR共混物拉断伸长率的影响

从图4和图5可以看出,经过120 ℃热空气老化后,NR胶料的拉伸强度、拉断伸长率明显下降,拉伸强度下降了28.8%、拉断伸长率下降了31.9%;随着SBR占比的增加,拉伸强度下降趋势变缓,当SBR添加量为75份时,拉伸强度下降了20%,这说明在老化过程中,NR的分子链排列规律,分子间作用力小,在高温下导致交联网络断裂或大分子裂解,以至于力学性能下降明显[10]。而随着SBR的占比增加,分子链柔顺性减小、刚性增强,分子间作用力变大,在高温条件下,交联网络断裂不明显或只有一小部分分子链断裂,所以拉伸强度下降率减小。

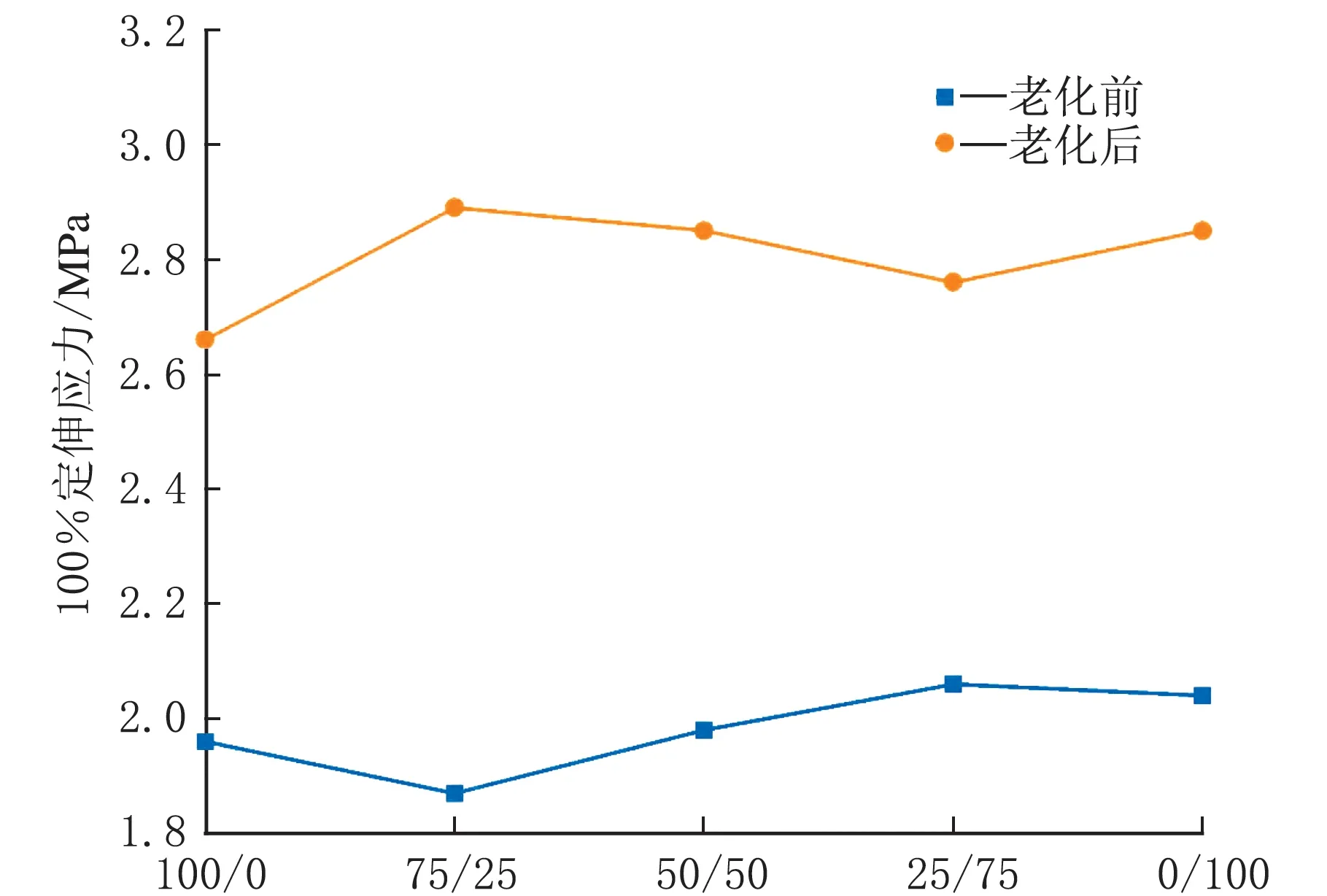

不同并用比的NR/SBR共混物在120 ℃热空气老化后的100%定伸应力变化如图6所示。

NR/SBR图6 热空气老化对不同并用比的NR/SBR共混物100%定伸应力的影响

从图6可以看出,经过热空气老化后,每个配比下的定伸应力都呈现增大的趋势。分析原因,一是老化后交联度进一步增加,材料内部交联网络更加紧密,要达到与老化前相同的形变就需要更大的载荷;二是橡胶分子链上的双键被氧化,分子链柔性下降,弹性降低,硬度上升,导致定伸应力升高。

3 结 论

(1)随着SBR占比的增加,NR/SBR共混物的硫化速度变慢、时间增加,MH、ML也随之升高,胶料的交联密度增大;t10也随着SBR占比的增加而延长,加工安全性提高。

(2)NR/SBR共混物随着SBR占比的增加,拉伸强度、断裂伸长率、撕裂强度都减小,硬度缓慢升高。

(3)经过120 ℃热空气老化后,不同并用比NR/SBR共混物的力学性能都有不同程度的下降,当SBR的用量为75份时下降趋势变缓。