聚乙烯基超疏水材料的制备及研究进展*

刘勋聪,王 琦,夏 琳

(青岛科技大学 高分子科学与工程学院 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

润湿性是固体表面的一个重要性能,对表面润湿性的控制在实际生活中至关重要。固体表面润湿性一般通过接触角表征,具有高接触角特别是大于150°的材料表面被称为超疏水表面。这些表面具有防黏、防污染和自清洁等特殊的性能,正是这些特性使其在工农业及国防航空领域有着重要的地位。近年来,人们对于超疏水表面的制备进行了大量的研究,而聚烯烃因其价格便宜、化学稳定性好、无毒等优点,成为超疏水材料研究热点之一。

1 超疏水的基本原理

自然界中存在着很多结构精美、性能优异的材料,荷叶就是具有疏水性能的材料。图1中荷叶表面的水滴呈现了不完全湿润的冠状[1],这是因为分子在相界面处的环境不同,所以有一个净吸力,使液体表面的分子被吸进液体中。

图1 液珠落在荷叶表面及其在扫描电子显微镜下的形貌

因此,液体表面倾向于自发收缩,杨氏方程提出用水滴的接触角表示固体光滑平面的润湿性,它描述了液固接触角与固液气界面三相表面张力的关系,如式(1)所示。

cosθe=(γsv-γsl)/γlv

(1)

式中:γsv、γsl、γlv分别为固气、固液、气液间的界面张力;θe为气、固、液三相平衡时的接触角。

通过对荷叶的研究发现,它的叶表面是粗糙不平的。杨式方程给出的表达式明显过度简化了实际情况,因为它仅适用于原子光滑、化学均匀的表面,而实际表面大多为粗糙表面,都有两个接触角:液固界面取代气固界面后形成的接触角叫做前进角,气固界面取代液固界面后形成的接触角叫做后退角。它们之间的差值通常称为滚动角,滚动角的大小代表了一个固体表面接触角滞后的现象。

为了解决这一问题,Wenzel[2]进一步研究了膜表面粗糙度对疏水性的影响,并对杨氏方程进行了修正。Wenzel发现,粗糙表面的结构可以提高表面的润湿性,这是因为粗糙表面上的实际固液接触面积大于表观接触面积。它可以用表面粗糙度系数(r)来测量,r为实际表面积与几何投影面积的比值,于是他建立模型并提出了Wenzel方程,如式(2)所示。

cosθ′=r(γsv-γsl)/γlv(其中r≥1)

(2)

式中:θ′为Wenzel模型中的粗糙表面接触角。

Cassie等[3]发展了Wenzel理论,在研究疏水性能时提出另一种表面粗糙的模型——空气垫模型,如图2中B所示。该模型指出,接触面由两部分组成,一部分是液滴与固体表面的突起接触,另一部分是与空气垫接触,故Cassie方程为式(3)所示。

cosθ″=f1cosθ1+f2cosθ2

(3)

式中:θ″为Cassie模型中的表观接触角,θ1和θ2分别为液体与固体表面和空气的接触角,f1和f2分别为液体与固体表面和空气接触的比例,f1+f2=1,并假定θ2=180°,故式(3)可为式(4)。

cosθ″=f1cosθ1+f1-1

(4)

Wenzel理论和Cassie理论[4]都认为固体表面的粗糙度可以增强表面的疏水性,但是两者的内在机制却不一样。滚动角的大小表征了固体表面的滞后现象,具有较大接触角和较小滚动角的表面才称为超疏水表面。接触角越大,滚动角越小,材料表面的疏水性越强。

2 制备方法

Wenzel理论和Cassie理论都认为粗糙表面是增强疏水性的必要条件。目前,提高表面疏水性的方法有两种:一种是直接制备粗糙表面;另一种是利用低表面能材料对表面进行改性,形成粗糙表面。按照制备超疏水表面的顺序,超疏水表面的制备方法可分为三类:第一类是自上而下的制备方法,包括基于模板技术[5]和表面的等离子处理技术[6]等;第二类是自下而上的方法,主要涉及自组装,包括诱导结晶法、涂层法、溶胶-凝胶法[7]和化学合成法等;第三类是自上而下和自下而上相结合的方法,例如聚合物溶液浇铸、相分离法等[8]。

2.1 自上而下法

自上而下是指通过用工具或者激光等技术加工材料来制备所需器件的方法,对于超疏水表面的制备,模板法、微加工成型法和等离子体处理法已被应用。

2.1.1 模板法

模板法是一种仿生学制备纳米材料的常用方法,它是用一种平面或立体模型建模,通过模塑复制原模版特征,再用溶解或升华等方法将模型移除,即形成与模型相仿的表面材料。许多材料如天然的荷叶、商用的无机膜等都可用来做模板。

Liu等[9]通过砂纸打磨、盐酸腐蚀铝板之后,获得具有无数微小孔径和阶梯性结构的刻蚀铝模板。如图3所示,未处理的铝箔表面呈现出光滑且平坦的表面结构,用砂纸打磨后的铝箔出现了明显的摩擦痕迹,再用盐酸溶液刻蚀打磨后的铝箔,发现在其表面形成了微米级的不规则台阶状结构。随着刻蚀时间的增加,结构越密集,15 min后得到了表面具有均匀微观结构的铝箔模板。用此模板制备的低密度聚乙烯(LDPE)表面有大量台阶状织构和纤维状结构,并且有明显的超疏水性,接触角为152.0°±0.7°、滚动角为3.1°±0.8°。

(a) 未处理铝箔

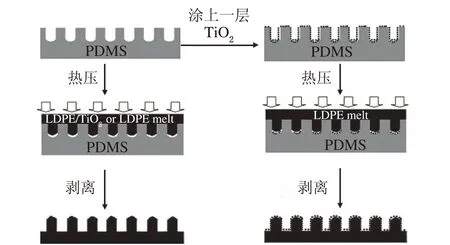

Feng等[10]首先在复制新鲜荷叶的聚二甲基硅氧烷(PDMS)印章的特征表面上涂覆一层薄薄的TiO2纳米粒子,然后将LDPE热压在该涂层上,在高压水流的作用下,制备出相对稳定的聚乙烯超疏水表面。由图4可知,纳米粒子辅助热模压工艺制备出的超疏水材料表面要比常规制备的表面粗糙,接触角更大,疏水性更强。

图4 模板法制备疏水材料的工艺过程

由此可以看出,模板法是制备超疏水表面的一种简单方便的技术,不需要复杂的加工设备,制出的模板还可重复利用,可用于大量制备。根据不同特征可采用可调的表面形貌来制作不同的模板类型,但是模板法的局限性在于,模板由多种多样的聚合物材料制成,可获得的几何图形受到可用模板的限制,而不是每种材料都适合模板法。由于模板法特殊的剥落过程,无法制备复杂程度过高的不规则表面,因此还会导致制品力学性能不佳的现象。

2.1.2 等离子处理

表面的等离子体处理一般会涉及到等离子刻蚀。等离子刻蚀是一种在气体放电过程中产生活性原子或离子(如氧、氯、氟)的干法刻蚀技术,利用了离子在等离子体和衬底之间的边界层中加速的事实,形成了表面陡峭的深槽。由于表面层的各向异性腐蚀,表面等离子体处理可以引起表面结构的显著变化。

Li等[11]采用氧容性耦合射频等离子体(CCP)改性LDPE。在90 ℃、200 W射频功率下暴露5 min后,等离子体纳米织构在LDPE表面产生纳米纤维阵列,显示出约0°的接触角。随着老化过程的进行,水接触角逐渐增大,改性后的超亲水性LDPE表面经历了疏水性过度恢复,形成超疏水性,实际接触角在24 h后达到152.9°,并基本保持稳定。

如图5所示,等离子体处理是一种干蚀刻技术,利用等离子体纳米结构对聚合物表面进行被动老化,很容易获得粗糙的表面,该表面具有好的耐用性和机械强度。等离子体技术被认为是改善聚合物表面性质,如润湿性、黏附性和生物相容性的一种非常有吸引力的方法,这主要是因为等离子体改性只发生在聚合物的最表面,而不会改变其本体性质。它也是一种环保技术,避免了任何化学污染,等离子体改性可以成为一种快速、有效的制备高附着力超疏水表面的新方法,但是等离子体的分离技术难度较高,且不能精准控制各个位置的特征,不能保证制品表面的均匀性,不适用于大量生产。

图5 等离子体改性LDPE的示意图

2.2 自下而上法

与自上向下的方法不同,自下而上的方法是通过合成更小、更简单的组件来构建更大、更复杂的结构。自下向上的纳米加工方法通常涉及自组装和自组织。自组装是一种以溶液或气相的方式自发组装元件,直到以最小的能量获得稳定的结构。自下而上制备超疏水表面的方法包括诱导结晶、逐层沉积、涂层、溶胶-凝胶和化学合成。

2.2.1 诱导结晶

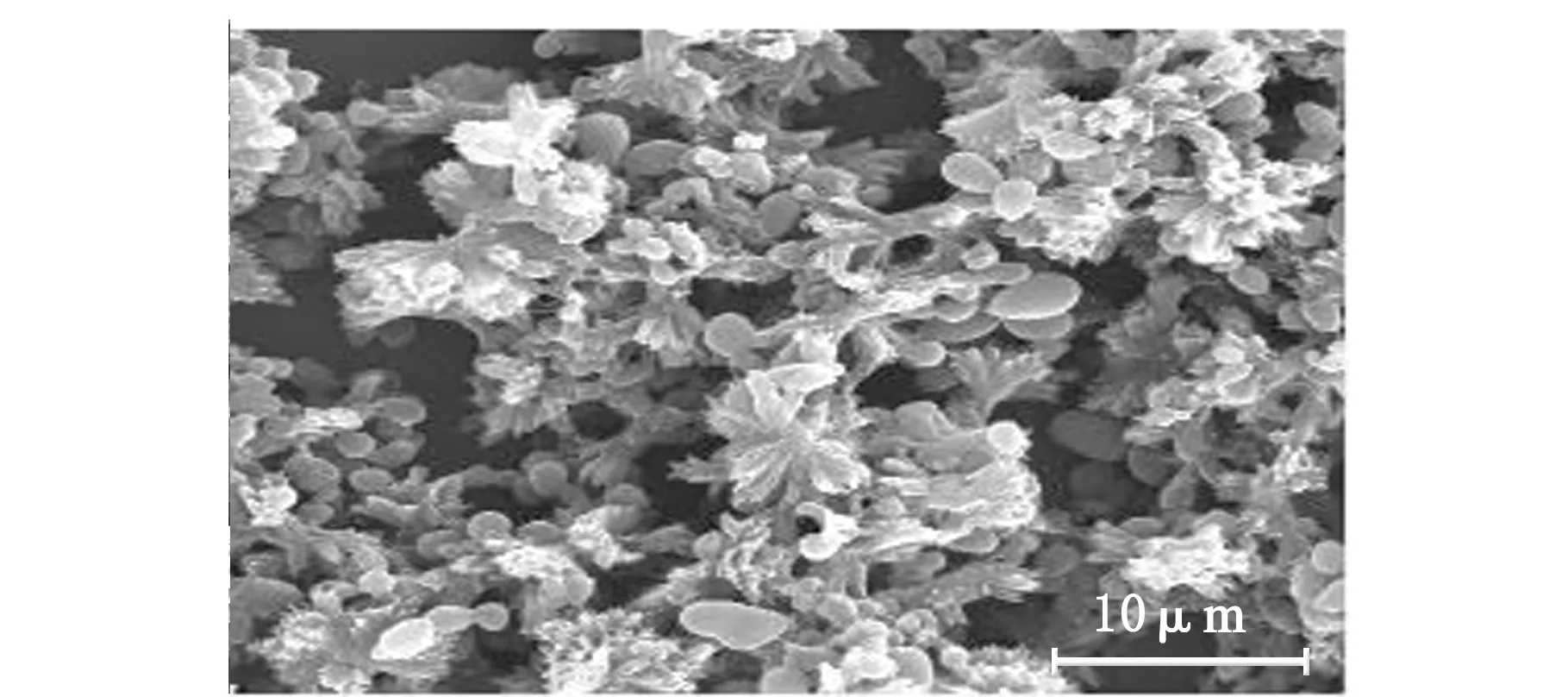

液体在固体表面的接触角与固体表面的润湿性密切相关。固体表面的润湿性取决于固体表面的化学成分和表面的三维微观结构,而溶剂诱导结晶可以使聚合物结晶成所需的形态。卢晓英[12]通过控制LDPE的结晶行为制备了LDPE超疏水表面。在LDPE结晶的过程中,引入应力场,通过选择适当的溶剂和温度,延长了LDPE的结晶时间和成核速率以此来控制LDPE的结晶行为,制备了具有花状的不完全球晶的多孔LDPE超疏水表面,如图6所示。该表面的接触角和滚动角分别为173°±2.5°和1.9°。利用制备条件引起的薄膜表面微结构的变化,大大提高了LDPE与液相界面之间的空气量,进而使得水接触角增大,显示了超疏水性能。利用诱导结晶法制备超疏水表面的方法操作简单,成本低廉,制备时间短,将该样品长期暴露于20~90 ℃的温度范围内,其表面的稳定接触角不会发生很大变化,表明通过该方法制备的超疏水表面具有较长的寿命。

(a) LDPE薄膜带有花型不完全晶体的多孔结构(×500)

2.2.2 涂层法

黄娟[13]通过对超疏水机理的研究,提出了一种操作简单易行、消耗时间短的新型制备方法。首先将LDPE片用乙醇清洗,去除表面的灰尘和有机物;然后黏贴一层双面胶在清洗后的膜表面,加热后撕去胶层,但要保留一层均匀的胶液层;最后在含有胶液的LDPE表面上沉积蜡烛灰涂层,待冷却后取下,即可得到超疏水LDPE表面,如图7所示。该方法使得制备的LDPE表面与水滴的接触角变为160°±2°、滚动角为1°,成功制备了超疏水表面。该表面不仅具有超疏水的各项性能,而且在冷凝环境下也能展示出其具有良好的疏水性。

图7 LDPE片材表面沉积蜡烛灰涂层制备超疏水表面

Shen等[14]将高密度聚乙烯(HDPE)板材放入模具中,如图8所示,然后将Ketjen black 600(KB600)粉末均匀分布在HDPE板材表面,并在8 MPa的压力下进行压制。模具温度加热至180 ℃,使HDPE熔体渗入KB600的孔隙中,KB600颗粒嵌入到了涂层表面。冷却到室温后,将样品脱模,然后用乙醇反复清洗多次,放在60℃真空干燥箱中干燥至恒定质量,制备出KB600-HDPE超疏水导电复合涂层。在适当的条件下,复合涂层呈现出粗糙的表面,同时具有微观和纳米级的层次结构,具有超疏水性和导电性。

图8 HDPE基材上制备KB600-HDPE复合涂层的示意图

在该方法中,分散在溶剂中的疏水性颗粒喷涂在基材上,赋予聚合物基底以超疏水性。该方法原理及设备简单、成本低。在现实生活中,材料表面难免会遇到磕碰、腐蚀等现象,这些都会导致超疏水薄膜表面结构的破坏,采用这种方法可以修复被破坏的涂层,使其重新具备超疏水性。

2.2.3 溶胶-凝胶法

溶胶通常是由相应的氧化物在溶剂中水解而成。在网络形成过程中,大量的溶剂也被浸渍在网络中,形成凝胶。溶胶可以直接或与填料(如纳米SiO2粒子)结合使用,所获得的表面性质取决于溶胶的制备和凝胶的表面官能团。

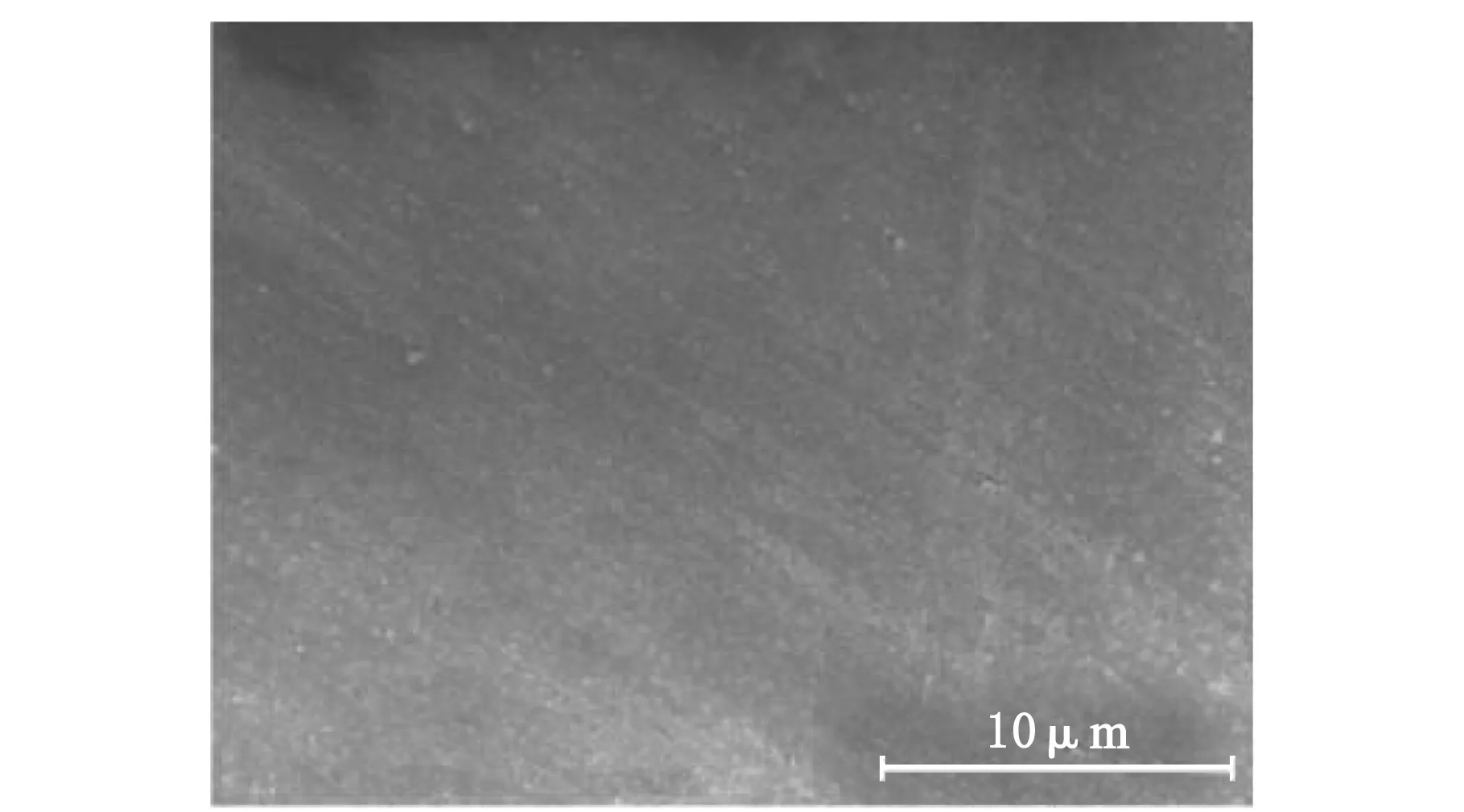

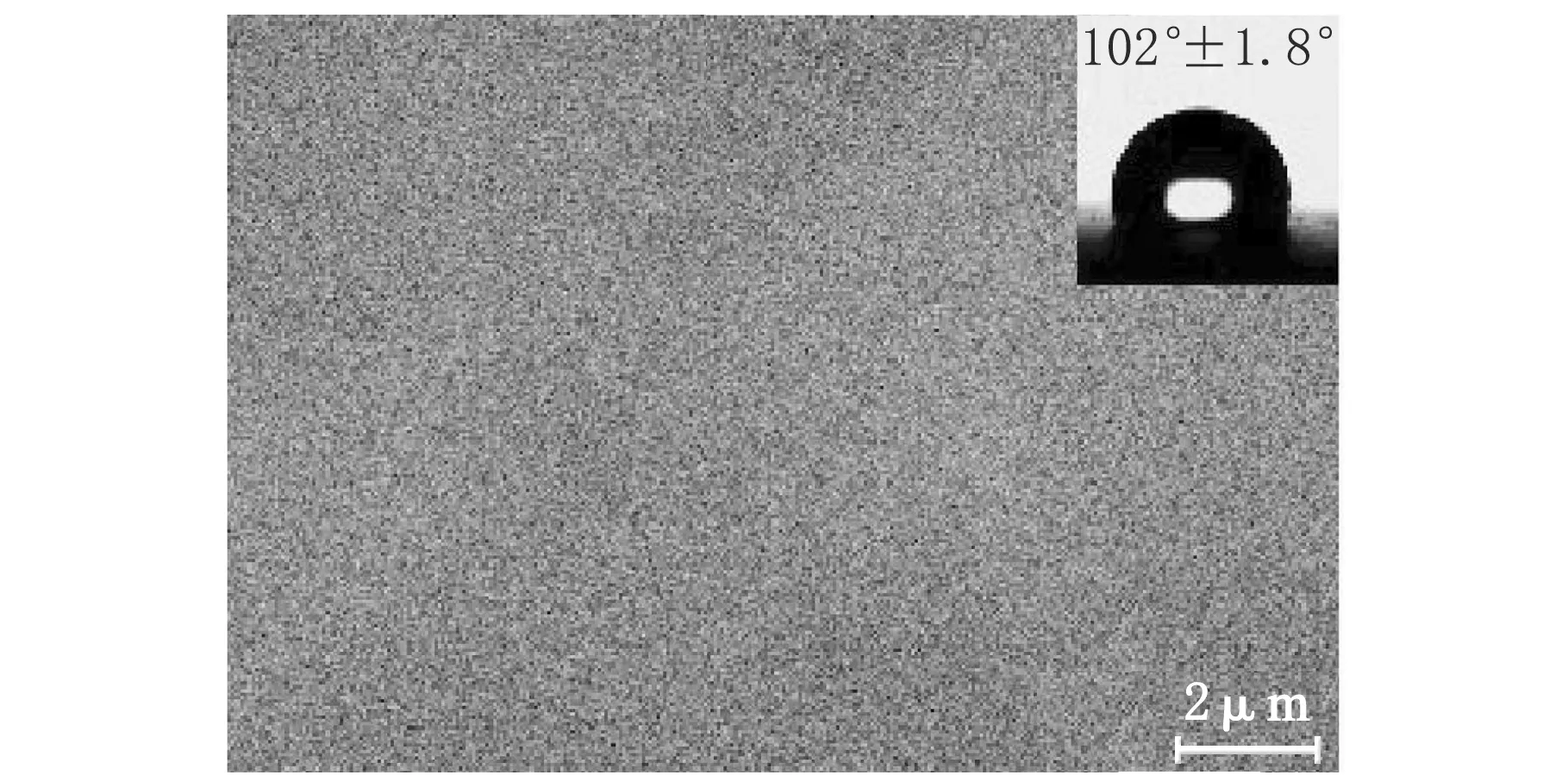

汪海燕等[15]以聚乙烯薄膜为基材,纳米SiO2和乙醇为原料,采用浸涂法制备了超疏水聚乙烯薄膜。她首先将聚乙烯薄膜切成方形,用无水乙醇清洗,去除表面污染物,然后在烘箱中烘干。将不同质量的疏水性纳米SiO2溶解于无水乙醇中,搅拌使其完全溶解,制备出不同浓度的半透明均匀溶液。最后,将聚乙烯薄膜在不同质量分数的SiO2溶液中浸泡几分钟,取出,自然干燥。实验结果表明,改性前的聚乙烯薄膜表面光滑均匀,如图9(a)所示,其接触角为105.4°;如图9(b)、(c)所示,10 mg/mL纳米SiO2改性的聚乙烯薄膜表面粗糙,薄膜表面呈层状结构,接触角为172.6°,滚动角为1°,使改性聚乙烯薄膜具有超疏水性。溶胶-凝胶法不需要高温高压等复杂工艺,成本低,用途广,可用于制备均匀产品。

(a) 改性前(×4 000)

2.2.4 化学合成法

目前的大多数聚合物成型[16]制备方法都需要昂贵的设备、复杂的工艺、高难度的操作技术,且只能少量制备。化学合成法简单易行,通过一步聚合即可制得超疏水表面。Han等[17]采用简单的本体光接枝的方法制备了超疏水聚乙烯表面。首先用紫外线照射中间夹着亲水性单体丙烯酸的两片高密度聚乙烯片材,当拉开片材后用刮出的聚乙烯表面作为基底时继续照射一定时间后,接触角随着辐射时间的增加而增大,逐渐表现出超疏水性。研究表明,聚丙烯酸分子在两个表面都发生了强烈的重排,特别是在底表面,提供了较低的表面能。刮削和接枝过程导致在表面形成独特的微纳米结构,这两个因素导致了表面的超疏水性。

Guo等[18]研究开发了一种一步法合成各种超防水涂料的方法。实验将0.2 g的聚乙烯缓慢溶解在20 mL提前预热至90 ℃的二甲苯溶剂中。待聚乙烯完全溶解后,加入0.1 g表面改性的SiO2纳米粒子,并用磁力搅拌器搅拌溶解直至形成透明混合溶液。然后,将透明混合溶液滴在玻璃板上,并在40 ℃下干燥约15 min直至溶剂完全蒸发,制得聚乙烯超疏水膜表面。从图10(a)可以看出,涂层表面有许多凸起和凹陷的结构,表面粗糙,而图10(b)的微观结构更粗糙,多孔结构明显,水接触角为162°,显现超疏水性。其中,表面改性的SiO2纳米颗粒起到至关重要的作用。

(a) 聚乙烯纳米复合涂层表面微观结构

2.3 自上而下和自下而上相结合

自下而上和自上而下结合的方法具有这两种技术的明显优势。一般将其分为两个步骤:第一步是自上而下创建粗糙表面的方法,第二步是自下而上创建精细粗糙面的过程。然而,有些组合方法并不一定表现出明显的两阶段过程。例如,相分离包括薄膜的浇铸和随后通过控制环境条件的相分离。

Yuan等[19]用10 mL二甲苯溶解0.1 g线型低密度聚乙烯(LLDPE)形成溶液后分别滴在玻璃板上,在120 ℃和5 ℃的温度下干燥10 h后得到LLDPE表面;再次制备以上溶液并向其中加入10 mL乙醇搅拌,然后将溶液浇铸到玻璃板上,结果如图11所示。在5 ℃的环境下干燥,溶剂挥发速率低,发生相分离,形成了粗糙的LLDPE表面。乙醇的加入起到沉淀作用,使溶液中出现LLDPE聚集体。沉淀聚合物作为一个核,聚合物富相倾向于聚集在核周围,以降低表面张力。因此,进一步促进了相分离,导致形成粗糙多孔超疏水LLDPE表面结构。

(a) 120 ℃下干燥

焦志达等[20]将HDPE颗粒在120 ℃下溶解于二甲苯中形成HDPE溶液,加入一定量的无水乙醇形成悬浮液,搅拌均匀后滴于载玻片上;最后,将其放入烘箱中干燥成膜,制备了超疏水表面,并研究了纳米二氧化钛(nano-TiO2)和聚苯乙烯的加入对材料性能的影响。结果表明,nano-TiO2更适宜作为HDPE超疏水膜的改性填充剂。当nano-TiO2添加量为8%(质量分数)时,硬度为2B,接触角为153°,膜的硬度显著提高且具有较好的超疏水特性。

3 现状与展望

目前聚乙烯超疏水材料制备方法的报道大多涉及昂贵的设备和复杂的操作工艺,这些技术局限于实验室,规模扩大的可能性很小,而且大多数的报道没有考虑超疏水材料减阻性、抗磨损恢复性、耐久性、机械强度和耐腐蚀性等相关性能。因此,开发一种简单有效、实用性高、成本较低且环保的方法制备超疏水表面并进行批量生产,让超疏水表面在日常生活和工业生产中得到广泛的应用,是这一研究领域的最终目标。