配方体系对HNBR/HXNBR并用胶门尼黏度和硫化特性的影响*

邹慧敏,崔子文,史兴辉,涂杰昀,蒋兴旺,刘广永

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氢化丁腈橡胶(HNBR)是通过对丁腈橡胶(NBR)选择性加氢得到的特种橡胶,具有优良的耐热、耐油、耐老化性能[1-4]。氢化羧基丁腈橡胶(HXNBR)是共轭二烯、丙烯腈、不饱和羧酸共聚形成的三元共聚物,再经过选择性氢化而制成的,HXNBR中的羧基未被氢化,沿主链随机分布[5]。与HNBR相比,HXNBR具有更加优异的力学性能、黏合性能和耐磨性,可用于胶辊、封隔器、密封圈等方面[6]。

本工作研究了HXNBR的添加量、硫化/活化体系以及补强体系对HNBR/HXNBR并用胶门尼黏度和硫化特性的影响,以期为HNBR/HXNBR并用胶配方体系的选择提供数据参考。

1 实验部分

1.1 原料

HNBR:丙烯腈质量分数为43%,门尼黏度为63,残余双键质量分数为0.9%,ARLANXEO公司;HXNBR:丙烯腈质量分数为33%,门尼黏度为77,残余双键质量分数为3.5%,ARLANXEO公司;炭黑(N330、N375):卡博特公司;氧化锌(ZnO)、氧化镁(MgO)、硬脂酸:莱茵化学公司;过氧化二异丙苯(DCP)、三烯丙基异氰脲酸酯(TAIC)、三羟甲基丙烷三甲基丙烯酸酯(TRIM)均为市售工业品。

1.2 仪器及设备

密炼机:XSM-500型,上海科创橡塑机械设备有限公司;双辊开炼机:BL-6175-AL型,宝轮精密检测仪器有限公司;无转子硫化仪:MDR2000型,美国ALPHA公司;门尼黏度仪:MV2000型,美国ALPHA公司。

1.3 实验配方

实验配方如表1所示。

表1 实验配方

1.4 胶料的制备

实验温度为50 ℃,转速为60 r/min,加入生胶30 s后,加入防老剂及活化体系,混炼30 s后,加入一半炭黑和增塑剂,继续混炼30 s,加入剩余炭黑,7 min左右混炼均匀后排胶。调整开炼机辊距,加入混炼胶后依次加入DCP、TAIC(TRIM)。待吃料完全后割胶翻炼,调小辊距,打三角包6次,薄通5次,排气下片。

1.5 性能测试

混炼胶的硫化特性按照GB/T 16584—1996进行测试,门尼黏度按照GB/T 1232.1—2016进行测试。

2 结果与讨论

2.1 HXNBR用量对门尼黏度和硫化特性的影响

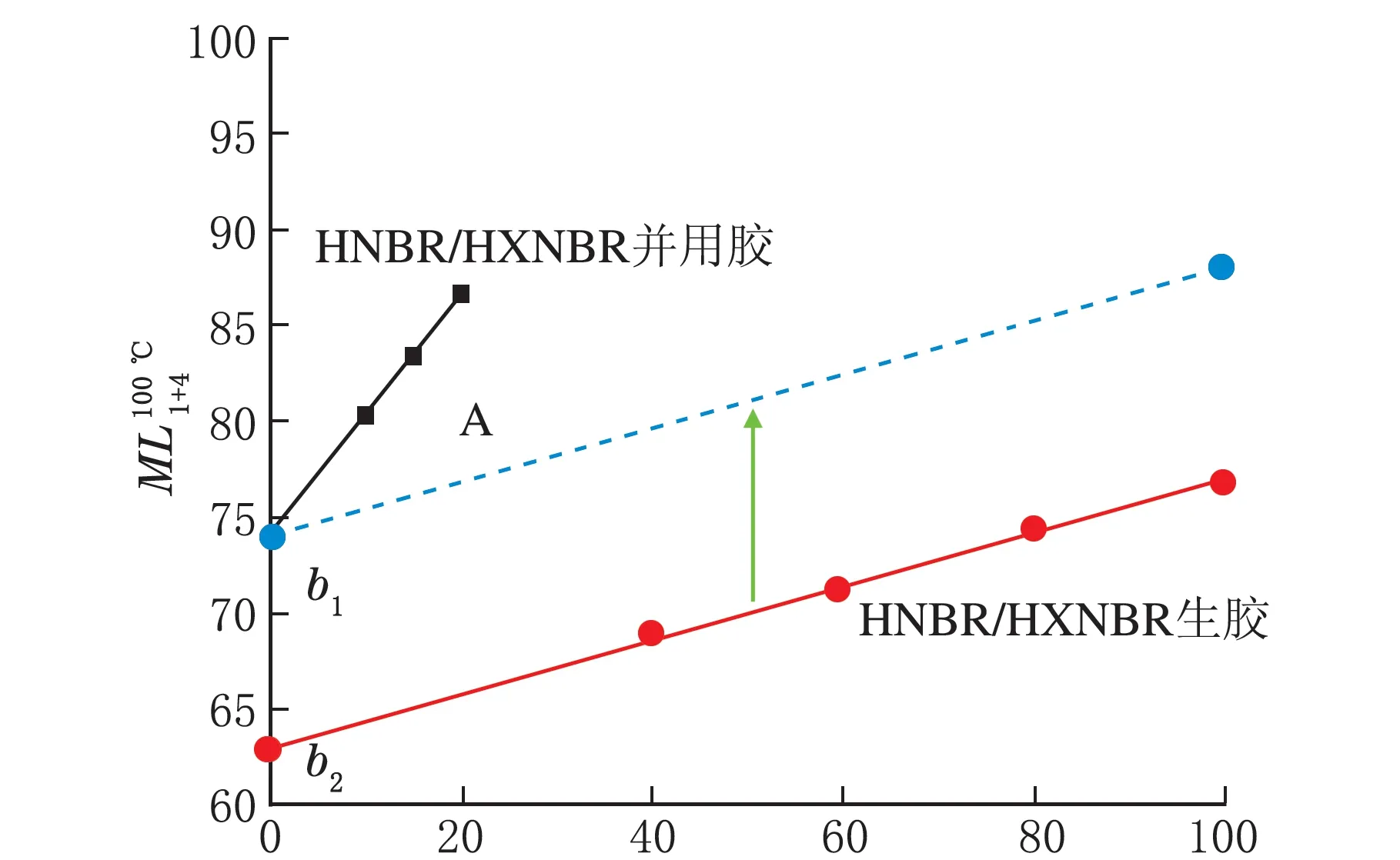

图1为1#、2#、3#配方中HXNBR用量对HNBR/HXNBR门尼黏度的影响。

HXNBR用量/份图1 HXNBR用量对门尼黏度的影响

由图1可以看出,HNBR/HXNBR并用胶的门尼黏度随着HXNBR用量的增加呈现线性增加趋势,通过线性拟合,可以得到该并用体系的门尼黏度(MU)随HXNBR用量(x)之间的定量关系式,见式(1)。

MU并用胶=0.63x+74R2=1

(1)

通过对两种生胶及其并用胶的门尼黏度进行线性拟合,可以得到HNBR/HXNBR生胶并用体系门尼黏度的关系式,见式(2)。

MU生胶=0.14x+63R2=1

(2)

式(1)和式(2)中的截距b代表未添加HXNBR时体系的门尼黏度。两种并用体系的截距之差(Δb=b1-b2)可以认为是配方中填充体系对门尼黏度的贡献大小,即Δb=11。

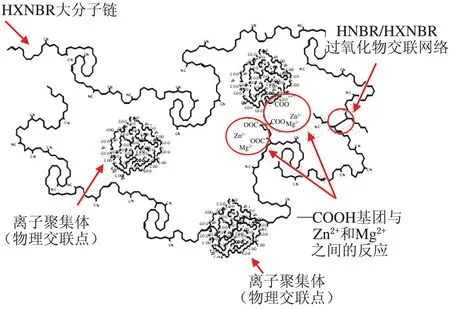

式(1)和式(2)中的斜率k为HXNBR分别对两种体系门尼黏度的贡献大小,可以看出,HNBR/HXNBR并用胶体系的k1值大于其生胶并用体系的k2值,即该并用胶体系的门尼黏度的增速远大于该生胶体系的门尼黏度增速。原因是HXNBR中含有羧基自由基,可与配方组分中的二价金属氧化物(ZnO和MgO)或其盐发生反应,形成离子型交联键(如图2所示),由离子键形成的离子聚集体在聚合物基体中相当于物理交联点,对整个大分子网络有明显的补强及增硬作用,因此,随着HXNBR用量的增加,HNBR/HXNBR并用胶的门尼黏度升高,即图1中A区域。通过对比计算,可以得到体系中的离子聚集体对门尼黏度的增加值(ΔMU)与羧基含量(n)之间的定量关系,如式(3)所示。

ΔMU=0.49×n

(3)

图2 HXNBR与金属氧化物反应示意图

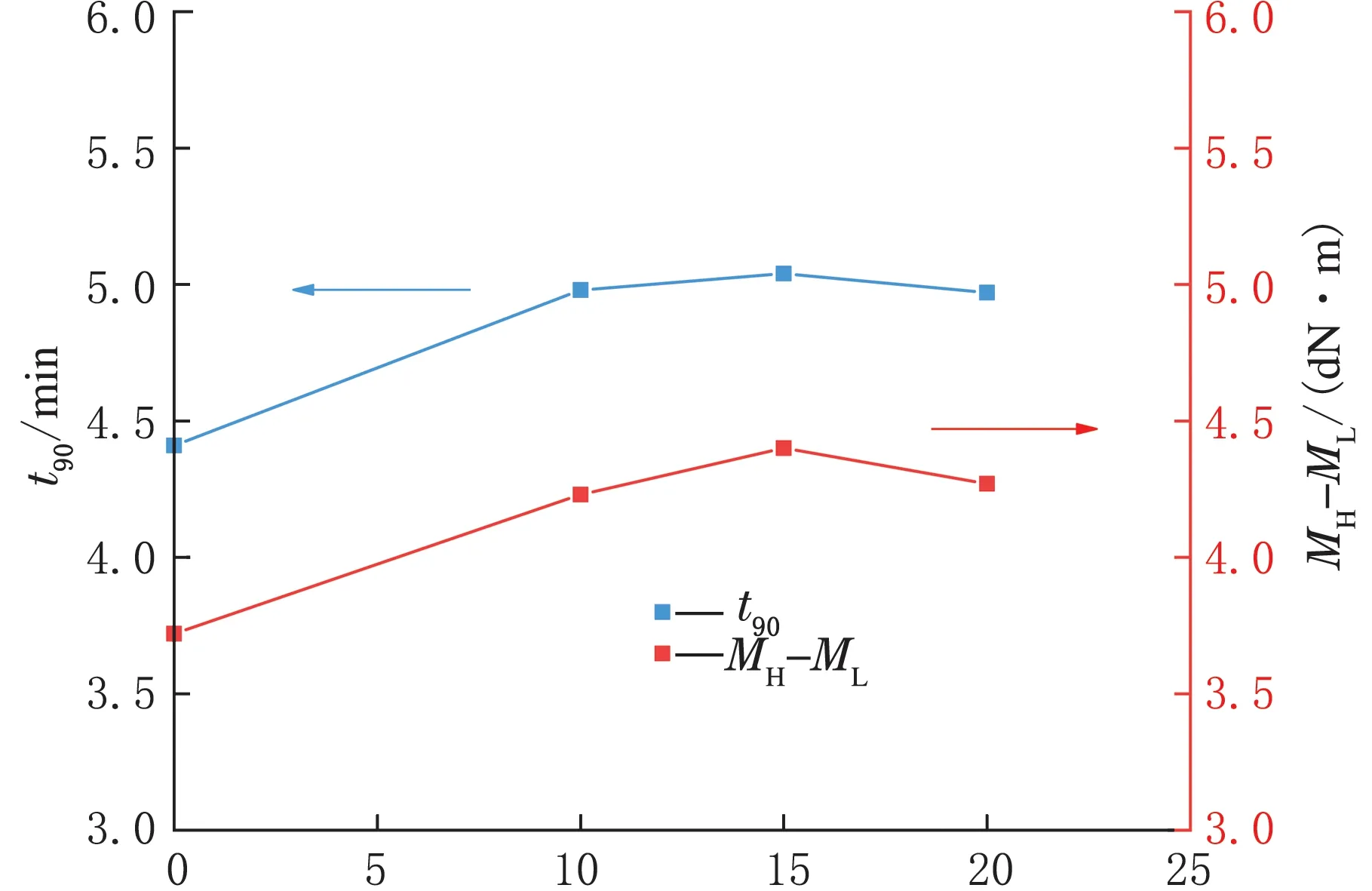

图3为不同用量HXNBR对HNBR/HXNBR并用胶正硫化时间(t90)和硫化转矩的影响。

从图3可以看出,随着HXNBR用量的增加,t90和硫化转矩均先增大后减小。原因是HXNBR因本身含有羧基易形成氢键,交联程度增加。由于羧基的量还不足以影响DCP交联,故硫化时间增加,交联程度增大。随着HXNBR用量的增加,羧基会消耗一定量的DCP,对DCP的交联产生一定的影响,故交联程度降低。

HXNBR用量/份图3 HXNBR用量对t90和硫化转矩的影响

2.2 硫化/活化组分对硫化特性的影响

过氧化物交联反应第一步为过氧化物分子的均裂,酸性物质的存在会催化过氧化物分解,影响过氧化物均裂;第二步为烷氧自由基从聚合物链上夺取氢原子,自由基转移到聚合物链上;最后一步为相邻聚合物链的两个自由基的耦合,形成交联键,交联是发生在链的C—C键之间,过氧化物不是交联键的组成部分[7-8]。某些助交联剂分子中含有夺取氢原子的不饱和基团,在自由基存在的条件下,不饱和基团会发生聚合并且消耗自由基[9-10]。

过氧化物硫化体系分别采用DCP/TAIC和DCP/TRIM组合,本文研究助交联剂的类型对HNBR/HXNBR并用胶硫化特性的影响,同时探究活化剂ZnO/MgO对体系硫化特性的影响。

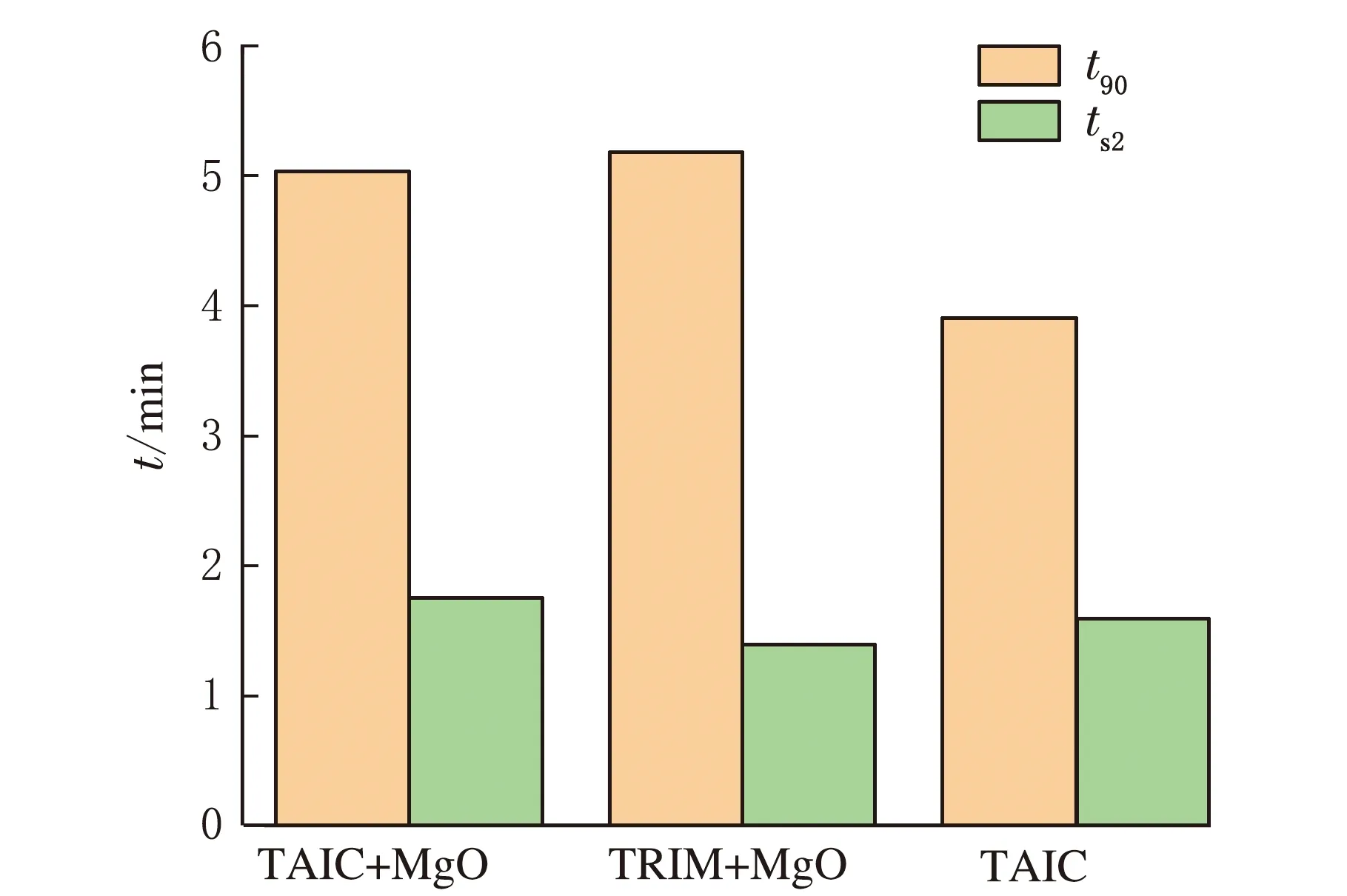

图4为2#、6#、7#配方中不同助交联剂与不同活化体系下胶料t90和焦烧时间(ts2)的对比图。从图4可以看出,加入助交联剂TRIM胶料的ts2比加入TAIC短,t90比加入TAIC长。这是由于TAIC分子结构中带有三个烯丙基,烯丙基比其他自由基更易发生聚合反应,在硫化反应的初期阶段,助交联剂分子自身发生环化聚合并与橡胶分子发生接枝反应,消耗橡胶分子自由基,从而延长了ts2。

在相同的硫化体系下,活化体系中加入MgO,胶料的t90延长,焦烧安全性变好。

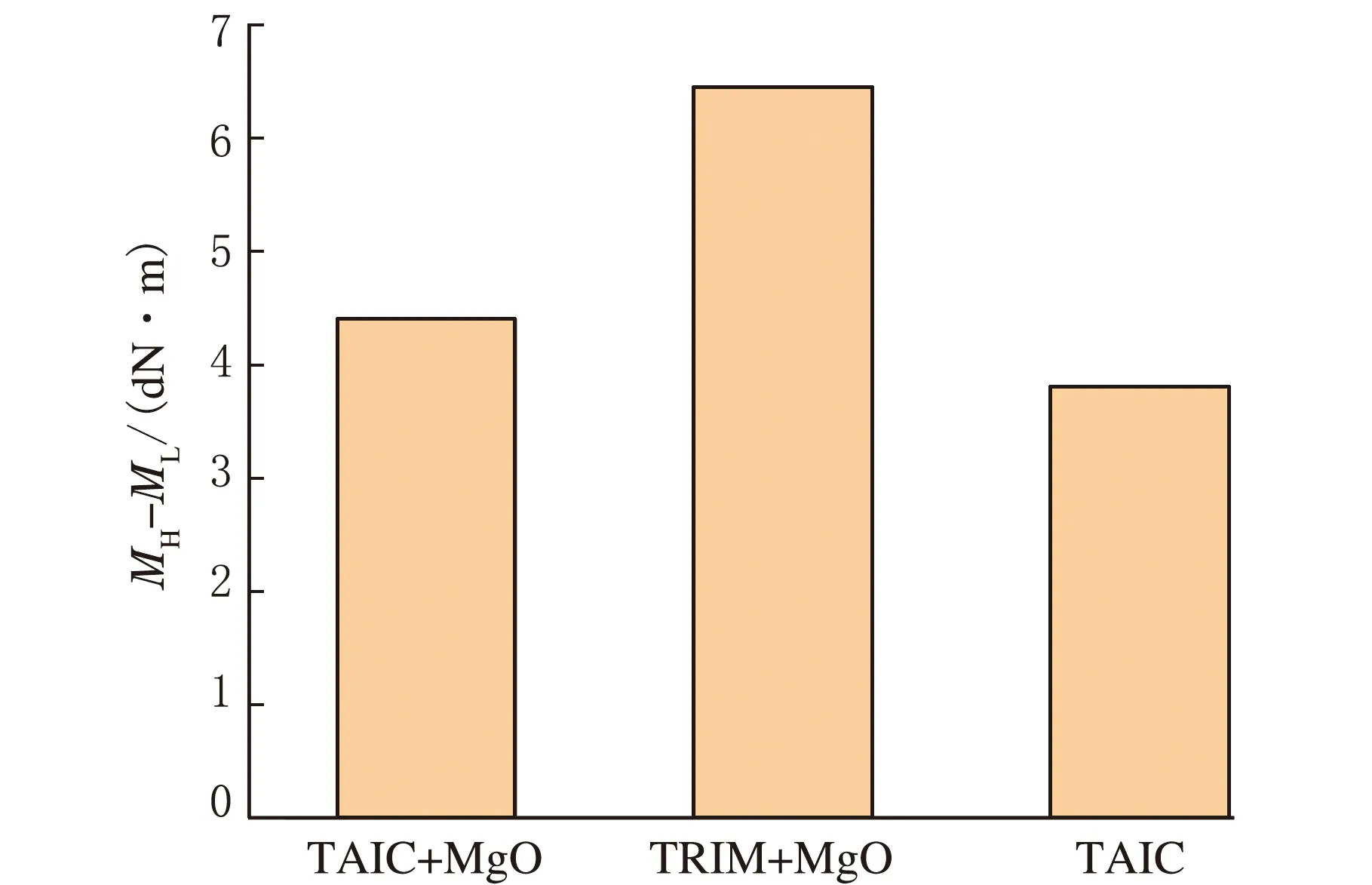

图5为2#、6#、7#配方中不同助交联剂与活化剂组合对体系硫化转矩的影响。从图5可以看出,不同助交联剂对HNBR/HXNBR并用胶硫化程度的影响不同,采用TRIM作为助交联剂时,体系的硫化转矩提高,即硫化程度增加。

图4 不同助交联剂及MgO对t90及ts2的影响

在同样的过氧化物硫化体系下,加入MgO使胶料的硫化转矩增大,说明金属氧化物的加入能促进交联,提高硫化程度。

图5 不同助交联剂及MgO对硫化转矩的影响

2.3 补强体系对门尼黏度和硫化特性的影响

在2#、4#、5#配方中分别采用N330和N375两种不同结构度的炭黑,研究其添加量和结构度大小对混炼胶硫化特性及门尼黏度的影响。

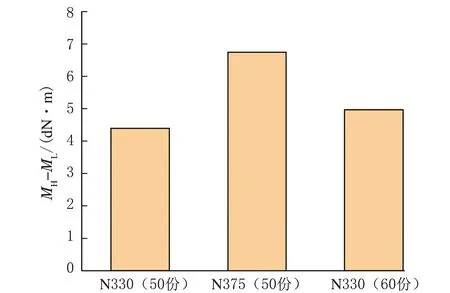

由图6可以看出,在N330和N375用量相同时,N375的t90相较于N330略有下降,焦烧安全性变差。这是因为相同粒径范围内,N375具有更高的结构度,会促进结合胶网构密度的提高,阻碍大分子链运动,因而会促进焦烧,缩短胶料的ts2。在不同N330用量下,60份时t90和ts2都比50份时短,这是因为在相同的粒径范围和结构下,炭黑的用量越多,结合胶增多,自由胶中的硫化剂浓度增大,硫化速度加快,时间缩短。

图6 炭黑种类及用量对t90和ts2的影响

由图7可以看出,N375的硫化转矩比N330高,这是因为炭黑的结构度高,交联程度大。另外,增加N330的用量,其硫化转矩也略有增大。

图7 炭黑种类及用量对硫化转矩的影响

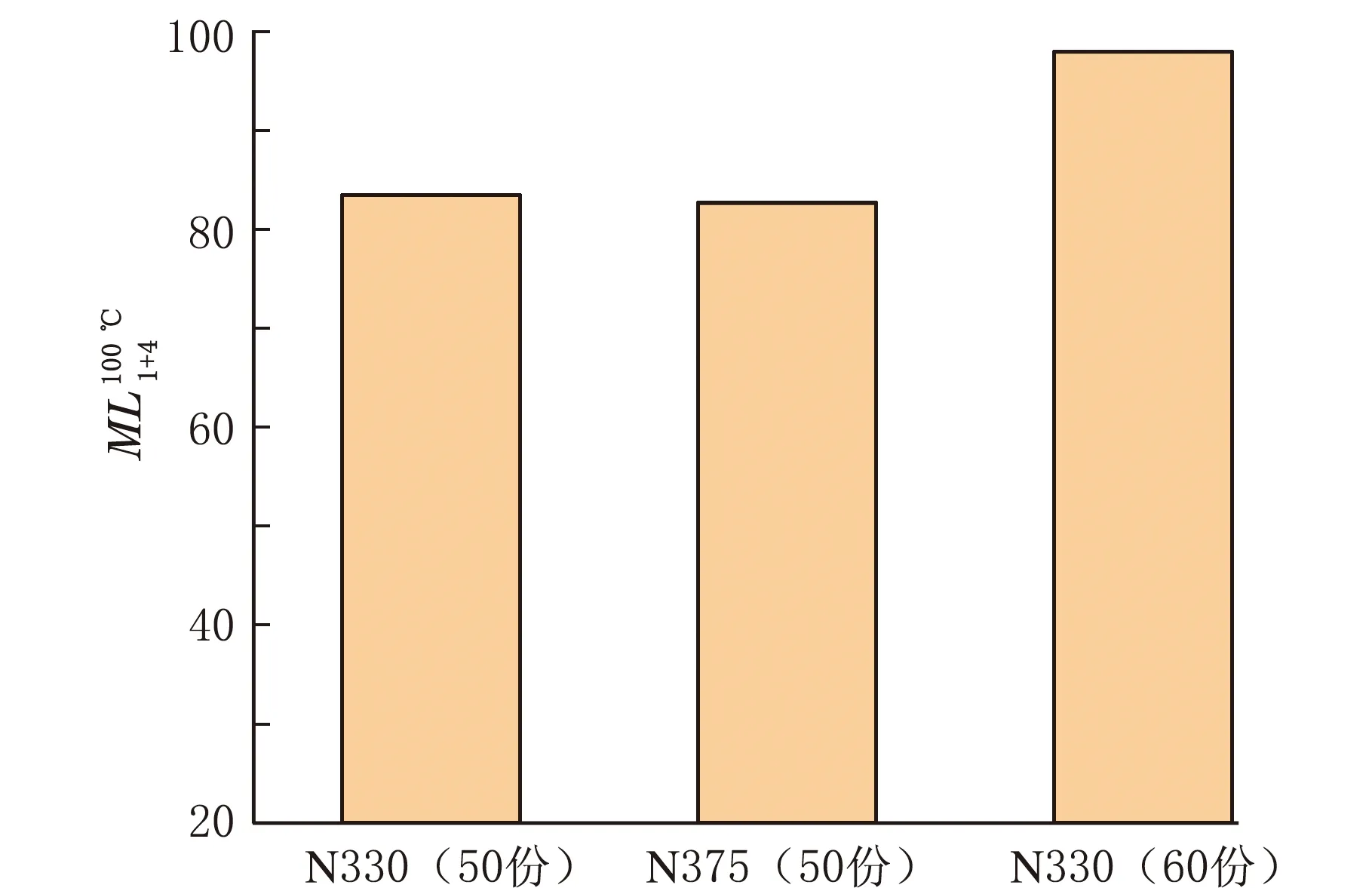

由图8可以看出,炭黑的结构度对门尼黏度无明显影响,对于N330补强体系,随着N330用量的增加,混炼胶的门尼黏度增大,这是由于炭黑与橡胶可能产生一定物理或化学结合,阻碍分子链的运动和滑动,所以炭黑用量越大,胶料的门尼黏度越高。

图8 炭黑种类及用量对门尼黏度的影响

3 结 论

(1)在HNBR/HXNBR并用体系中,随着HXNBR用量的增加,混炼胶的门尼黏度呈线性增加趋势。

(2)过氧化物交联体系DCP/TRIM组合的硫化时间和交联程度高于DCP/TAIC组合。另外,在DCP/TAIC交联体系中加入活化剂MgO会提高其交联程度。

(3)炭黑的结构度越高,填充量越大,胶料的门尼黏度越大;结构度越高,促进焦烧的趋势越明显。