快速硫化型丁腈橡胶的特征行为

张建国,邢立江,郭 灵,宋丽莉,李望明,王 旭

(中国石化巴陵石油化工有限责任公司,湖南 岳阳 414014)

丁腈橡胶(NBR)在其橡胶制品生产中需要进行硫化,然而现有的普通型NBR硫化曲线平坦,硫化速度较慢,从而导致生产效率降低。通常普通型NBR生胶分子中结合的丙烯腈质量分数为20%~40%,150 ℃下正硫化时间为17~24 min,而快速硫化型NBR在160 ℃下的正硫化时间为6~8 min,我国内资企业关于快速硫化型NBR的信息报导较少。因此,提高NBR硫化速率对NBR耐油模制橡胶部件如垫圈、填料、O形环、高弹性零件、防振系统和橡胶辊等的制作显得尤为重要。另外,快速硫化型NBR硫化胶定伸应力大于16 MPa,扯断强度大于19 MPa,体现出优良的使用性能,这均得益于橡胶有适宜的交联密度。台湾镇江南帝石化公司、南通申华石化公司以及Zeon、JSR、锦湖和郎盛等公司均有相应的快速硫化型NBR投入市场。中国石化集团公司目前尚无NBR生产装置,2019年集团公司已与俄罗斯西布尔(SIBUR)公司达成意向,利用西布尔低温聚合技术共建5万t/a的NBR装置,由巴陵石化公司和上海石化公司共同承担,然而至2019年11月,西布尔公司的快速硫化型NBR仍在开发研究阶段[1]。为此,笔者在完成低温乳液聚合制备NBR的(小试)合成技术基础上,进行了快速硫化型NBR的开发研究。

普通型NBR硫化如果在生胶混炼配方中加入促进剂TBBS,其正硫化时间过长。本工作在合成的NBR乳胶中采用湿法填充不同类型的促进剂和在合成的NBR乳胶经凝聚、干燥后得到的生胶中采用干法共混填充不同类型的促进剂,所得到的生胶分别按国家标准配方进行了混炼、硫化和测试,考察了在NBR中填充不同促进剂的方式及用量对NBR混炼胶的硫化速率和物理性能的影响。

1 实验部分

1.1 原料

丁二烯:聚合级,巴陵石化公司合成橡胶厂;丙烯腈:分析纯,质量分数为98%,湖南汇虹试剂公司;软水:巴陵石化公司热电厂;歧化松香钾、油酸钾、分散剂NF、磷酸钾、刁白块、EDTA四钠盐、十二硫醇、过氧化氢二异丙苯(DIP)、二甲基胺二硫代氨基甲酸钠、N,N-二甲基羟胺、硫酸、促进剂 TBBS、促进剂CZ、促进剂TMTM、促进剂TMTD、促进剂PPD、氧化锌、硬脂酸、硫磺等配合剂均为市售;NBR3355:宁波顺泽化工公司;NBR3345C和 NBR1052:台湾南帝石化公司;NBR3305E:兰州石化公司;乳聚丁苯橡胶ESBR1500:齐鲁石化公司。

1.2 仪器及设备

核磁分析仪:Avance-DRX-400MHz,瑞士BRUKER公司;门尼黏度仪:MVD-3000A,台湾高铁检测有限公司;橡胶硫化仪:GT-M2000-FA,台湾高铁检测有限公司;橡胶交联密度仪:IICXLDS-15,威讯科技(集团)有限公司;冷却式开炼机:XK-160×320,湛江橡胶机器厂;平板硫化机:QLB-50D/Q,上海橡胶机器厂;拉力测试机:SHIMADZU,日本岛津公司。

1.3 实验配方

基本配方(质量份)为:NBR或ESBR 100;炭黑 40;硬脂酸 1;氧化锌3;硫磺 1.5;促进剂TBBS 0.7。

1.4 试样制备

1.4.1 生胶

在聚合釜中加入软水,然后在聚合视镜中分别加入设定量的油酸钾、歧化松香钾、EDTA四乙酸钠、分散剂NF、磷酸钠、刁白块、十二硫醇等压入聚合釜中,然后向聚合釜中加入定量的丙烯腈与丁二烯(质量比分别为28/72和34/66的混合单体),待聚合釜中的物料温度降至8 ℃以下时,即可加入定量的DIP并于5~8 ℃下搅拌反应8~12 h[2],取样测得生胶门尼黏度为50±5,同时测得生胶中乙烯基单元质量分数为11.50%~12.06%、反式1,4加成单元质量分数为33.10%~35.52%、结合的丙烯腈质量分数为28%~34%[3]时,即可卸料并在乳胶液中分别加入定量抗氧剂1520;混合均匀后,再将乳胶液放入热水浴中加热到80~85 ℃进行闪蒸共沸,脱除残余的未反应完全的丙烯腈和丁二烯,然后将乳胶自然降温,即得到结合丙烯腈质量分数分别为28.2%(标记为NBR-M)和33.6%(标记为NBR-N)两种型号的乳胶。

在定量NBR-N乳胶中加入干胶质量分数为0.20%的终止剂二甲基氨基甲酸钠,经混合、硫酸法凝聚、干燥得到的干胶标记为NBR 1#;另取定量的NBR-N乳胶,加入干胶质量分数为0.10%的二甲基氨基甲酸钠,经混合、凝聚、干燥得到的干胶标记为NBR 2#。

在定量NBR-N乳胶中加入干胶质量分数为0.15%的终止剂N,N-二甲基羟胺的乳液,经混合、凝聚、干燥得到生胶,标记为NBR 3#;另取定量NBR-M乳胶,加入干胶质量分数为0.15% 的N,N-二甲基羟胺,经混合、凝聚、干燥得到生胶,标记为NBR 4#。

取定量NBR-N乳胶分别加入不同干胶质量分数的促进剂,经搅拌均匀、凝聚、干燥处理后,即得湿法填充促进剂的生胶,见表1。

表1 湿法填充不同质量分数的促进剂所制得的NBR生胶1)

将定量NBR-M乳胶直接经凝聚、干燥得到的干胶,置于开炼机上包辊后,在辊筒上分别加入不同干胶质量分数的促进剂,经混炼均匀后,即得干法填充促进剂的生胶,见表2。

表2 干法填充不同质量分数的促进剂所制得的NBR生胶

1.4.2 硫化胶

橡胶的混炼在冷却式开炼机上进行,先将胶料上辊进行破胶、包辊,再加入硬脂酸、氧化锌和TBBS,待吃尽后均匀加入1/2炭黑,混炼8 min;再加入余下的炭黑,直至吃尽,再加入硫磺,接下来分两边左右3/4处割胶各三次,然后打荷花包六次,持续时间为10 min,最后调节辊距0.8 mm薄通六次,下片制成6 mm厚的胶片试样,总炼胶时间约为25 min。

将试样放置8 h后,在硫化仪上于150 ℃或160 ℃下进行测试;硫化胶在平板硫化机上硫化,硫化条件:温度为150 ℃,时间为20 min。

1.5 分析测试

(1)微观结构采用1H-NMR进行测定。

(2)交联密度在IICXLDS-15型交联密度仪上进行测试,共振频率为15 MHz,测试温度为60 ℃,取宽度和厚度为5 mm,长度为8 mm的试样放到玻璃管的顶端,置于磁场中稳定3 min左右,设定测试参数进行测试。扫描结束后进行数据分析,得到硫化胶的交联密度。

(3)门尼黏度采用门尼黏度分析仪按照GB/T 1232—1992进行测定。

(4)橡胶胶料硫化特性采用无转子硫化仪按照GB/T 16584—1996进行测定。取混炼胶试样长和宽约为40 mm、厚约为5 mm置于无转子硫化仪模腔中,设定测试参数,测试温度为150 ℃或160 ℃,得到橡胶的正硫化时间(tc90)等数据。

(5)硫化橡胶拉伸应力应变性能按照GB/T 528—2009进行测定

(6)硫化胶的耐油溶胀度按照SH/T 1159—2010进行测试,溶剂为辛烷。

2 结果与讨论

2.1 不同种类促进剂对硫化胶交联密度的影响

在定量NBR-M乳胶中分别采用湿法填充0.5%(以干胶质量计)的促进剂 TBBS、促进剂CZ、促进剂TMTM、促进剂TMTD和促进剂PPD,混合均匀、凝聚、干燥得到生胶;再将自制的生胶、市售的NBR3345C和NBR1052生胶分别按基本配方混炼得到混炼胶,并于150℃下进行交联密度测试,结果见表3。

表3 不同硫化促进剂的硫化胶交联密度的对比

从表3可以看出,普通型的NBR1052的交联密度最低,对均属于苯并噻唑次磺酰胺类促进剂的TBBS和CZ来说,在相同的硫化温度下与硫化秋兰姆类促进剂相比,其交联密度明显低;另外,二硫化秋兰姆类的促进剂TMTD比一硫化秋兰姆类TMTM硫化胶的交联密度高,且PPD硫化胶交联密度最大,这是由于二硫化秋兰姆类的促进剂分子中含有相对较多的硫原子,而硫原子参与了橡胶分子中双键的交联的缘故。同时,即使促进剂和硫磺用量相同,但促进剂的结构不同,促进剂与活化剂(如ZnO)形成的硫化活性种—SSXZn—S—的数量也不相同,由此得出硫化胶的交联密度不同[4-5]。

因此,在NBR乳胶中加入适量的二硫化秋兰姆类的促进剂可有效提高NBR的硫化交联密度。

2.2 不同乳液聚合法丁二烯类共聚橡胶的硫化行为

将自制的NBR 1#、NBR2#、NBR3355、ESBR1500分别进行混炼得到混炼胶,于150 ℃下进行硫化性能测试,结果见图1和表4。

t/s图1 不同乳聚丁二烯类共聚橡胶的硫化曲线

表4 不同乳聚丁二烯类共聚橡胶的硫化特性1)

1)ts1为最小扭矩+0.1 dN·m所对应的时间;ML为最小扭矩;MH为最大扭矩;tc10为焦烧时间;tc50为最小扭矩+(最大扭矩-最小扭矩)×0.5所对应的时间;tc90为正硫化时间;1/(tc90-tc10)为橡胶的硫化速率。

由图1和表4可知,ESBR1500正硫化时间最长,硫化曲线平坦,硫化速率最慢;在乳胶中加入较多终止剂的NBR 1#与NBR3355测得的正硫化时间相差不大,二者的硫化速度相当。进一步分析得出,合成的NBR乳胶中加入二甲基氨基甲酸钠对其混炼胶具有一定的促进硫化作用,但硫化速率还远达不到快速硫化的目的,即上述四种胶样(品种)均属于普通型。

2.3 不同NBR对硫化速率的对应关系

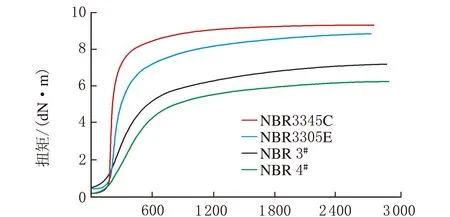

将自制的NBR 3#、NBR 4#以及与市售NBR3305E和NBR3345C 分别进行混炼得到混炼胶,并置于橡胶硫化仪中于150 ℃和160 ℃下分别进行测试,其硫化曲线见图2和图3;硫化特性数据见表5和表6。

t/s图2 不含促进剂的自制NBR与市售NBR于150 ℃下的硫化曲线

t/s图3 不含促进剂的自制NBR与市售NBR于160 ℃下的硫化曲线

表5 不含促进剂自制NBR与市售NBR于150 ℃下的硫化特性

表6 不含促进剂自制NBR与市售NBR于160 ℃下的硫化特性

由表5和表6可知,NBR3345C的正硫化时间最短,最高门尼黏度相对最大,体现出快速硫化的特征行为;而自制NBR 3#和NBR 4#的硫化曲线平坦、正硫化时间最长,最高门尼黏度相对最小,体现出一般通用型硫化的特征行为;另外,N,N-二甲基羟胺对NBR不具有促进硫化的作用。

2.4 不同促进剂及用量对NBR硫化行为的影响

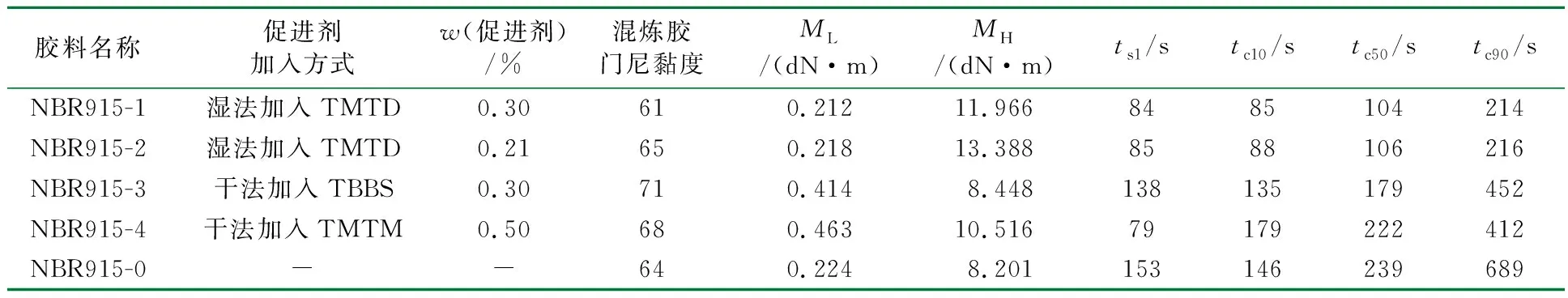

将自制的NBR915-1、NBR915-2、NBR915-3、NBR915-4和NBR915-0各自混炼所得的混炼胶,分别置于硫化仪中于160 ℃下进行测试,结果见图4,硫化特性数据见表7。

t/s图4 促进剂用量对NBR硫化曲线的影响

表7 促进剂用量对NBR硫化特性及行为的影响1)

从表7可以看出,干法所制备的混炼胶硫化速率较小,tc90较长,硫化效率远不及湿法填充,同时促进剂TMTM也未完全表现出快速硫化的行为,而乳胶中采用湿法加入促进剂TMTD所制备的混炼胶则体现出较快的硫化速率,即如果要将NBR的tc90控制在300~480 s,则在乳胶中采用湿法加入质量分数少于0.21%的二硫化秋兰姆类促进剂(如TMTD)较为适宜。

干法填充效果不及湿法,其原因是干法填充的促进剂在混炼胶中的分布呈现为非均相,而湿法填充促进剂在乳化剂的作用下可与纳米级的乳胶粒子互溶,促进剂与NBR体现均相分布,从而体现出快速促进硫化的行为。

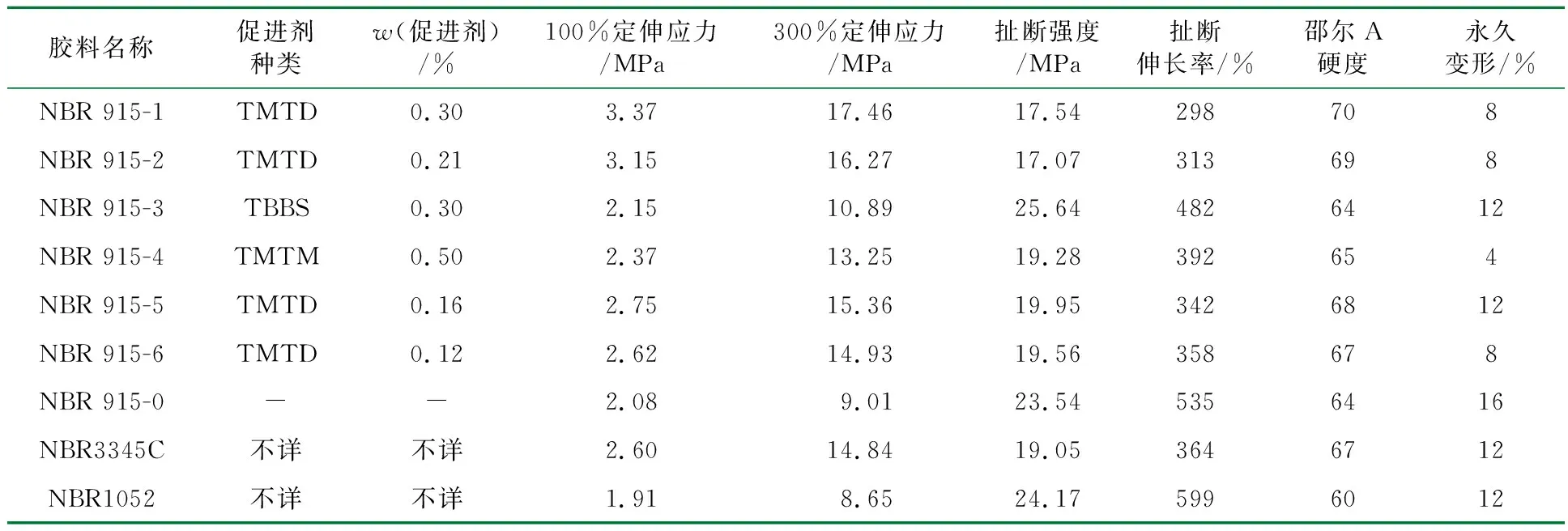

2.5 不同促进剂对NBR硫化胶物理性能的影响

将表7中自制NBR和NBR915-5胶料及市售NBR3345C、NBR1052制备的混炼胶分别置于平板硫化机上进行硫化,硫化胶的物理性能见表8。

表8 不同促进剂对NBR硫化胶的物理性影响1)

从表8可知,采用湿法填充时,随着促进剂用量增加,硫化胶的定伸应力增大,即快速硫化型的胶样NBR3345C或选用的湿法填充促进剂的胶料均体现出相对较高的定伸应力和硬度,并与它们的硫化特征行为数据密切相关,这是普通型NBR所不具备的。NBR乳胶中采用湿法填充二硫化秋兰姆类促进剂(如TMTD)相比于苯并噻唑次磺酰胺类促进剂(如TBBS、CZ),前者胶料硫化后的交联强度显得较为突出,尤其采用湿法填充二硫化秋兰姆类促进剂在0.12%~0.16%(质量分数)的范围内所获得的硫化胶有较适宜的硫化速率和定伸应力[6]。

2.6 不同NBR硫化胶的耐油溶胀度

将 NBR 915-1、NBR 915-2、NBR 915-5、NBR 915-6、NBR 915-0、NBR3345C和NBR1052硫化胶片分别置于辛烷中浸泡,测定其溶胀度,结果见表9。

表9 不同NBR硫化胶对耐油性能的影响

从表9可知,随着促进剂用量增加,硫化胶的抗油性能愈好;相比于普通型NBR,快速硫化型NBR有较好的抗油品溶胀性。

3 结 论

相比于苯并噻唑次磺酰胺类促进剂,在NBR乳胶中加入定量的二硫化秋兰姆类促进剂可有效提高NBR的硫化交联密度;与一般型NBR和在干胶中采用干法填充TBBS或TMTM相比,在NBR乳胶中采用湿法填充占干胶质量分数0.12%~0.16%的TMTD,得到的胶料硫化效果和效率显得更为突出,混炼胶可获得较快的硫化速率,同时硫化胶还体现出较高的定伸应力和耐油性能,可与同类型市售的快速硫化型NBR相媲美。