定位壳级进模设计

赵 凯,张桂蛟,王 华

(西安伊思灵华泰汽车座椅有限公司,陕西 西安 710600)

1 零件工艺分析

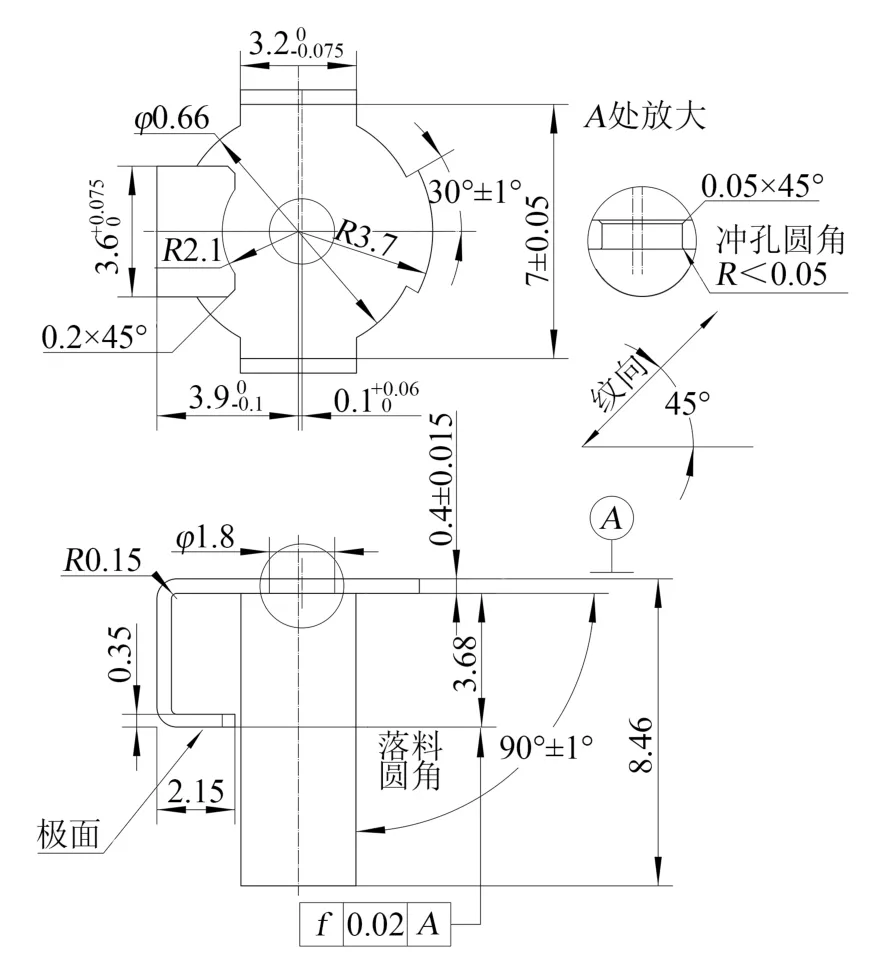

定位壳的形状及尺寸如图1所示,材料选用工业用电工纯铁DT4C0.4,料厚为0.4 mm,是军用产品继电器的关键零件。零件外观及尺寸形位公差要求如下:①零件表面不允许有划痕、拉伤、点状垫伤、毛刺高度<0.04 mm;②零件的极面与底面是平行面,平行度要求在±0.02 mm;③φ1.8mm孔要求全光亮带、无毛刺,且保证±0.015 mm的公差。模具设计时,在满足以上条件的同时还必须保证凸模的强度。模具采用单侧载体1模1件成形,增加了侧整形、侧切边、侧弯曲和精冲小孔等工序,并对成形工序进行了调整,送料可靠稳定,确保生产合格的零件。

图1 定位壳形状及尺寸

为降低生产成本,要求模具便于拆卸、维修刃磨方便,刃磨一次使用寿命在10万冲次以上,总寿命在1 000万冲次以上。

2 排样设计

定位壳的材料选用工业用电工纯铁,由于纯铁材质较软,成形不稳定,模具的送料步距不宜太长,工位不宜太多。具体排样如图2所示,工位为:①冲导正孔;②冲外形1;③冲外形2;④冲外形3;⑤空位;⑥冲外形4;⑦冲外形5;⑧空位;⑨冲孔;⑩空位;⑪成形;⑫空位;⑬切边;⑭空位;⑮空位;⑯成形极面;⑰空位;⑱整形;⑲冲孔;⑳落料。

图2 排 样

3 模具结构设计

根据定位壳的特点,模具采用3个子模结构的形式,分别是冲外形、冲小孔及成形。成形子模取消卸料板,采用压料杆压料代替卸料,简化了模具结构。级进模的上、下模结构分别如图3、图4所示。冲小孔子模采用凸模全导向结构,有效保护了凸模,增加了凸模强度。模具的模架部分、冲裁部分及冲小孔部分采用高精度精密导向件导向,保证了零件在成形过程的精度要求。

图3 上模结构

图4 下模结构

4 模具零件的加工工艺

落料凹模镶件在试模时选用Cr12MoV材料进行加工,试模后再按客户要求加工硬质合金(YG15)备件,节约了试模成本。由于凸模多为异形,在加工过程中可采用慢走丝、线切割、平具磨相结合的方法,减少慢走丝、坐标磨的加工成本,确保零件整个加工过程的经济性、合理性及加工精度。

冲裁凹模镶件厚度为20 mm,冲裁型孔凹模采用慢走丝加工,留5 mm作为刃口,其余加工为1.5°的斜背口,钳工抛光,这种加工方式既可保证凹模的强度又可保证漏料的顺畅性。对于结构复杂、加工难度较大的模具零件,如压料杆、冲裁凸模、成形凸模等采用慢走丝、坐标磨、数控曲线磨等交叉的方法加工。模具采用导料板下压浮料销的结构,设置有辅助浮料的导料销,保证送料的稳定性。

5 结束语

该模具在连续生产中,冲压件质量稳定,模具使用寿命长,生产冲次达到300次/min以上,连续冲裁达100万次以上,可保证刃模一次刃口的使用寿命。该模具不仅降低了制造成本,且排样合理,材料利用率高,模具整体结构合理、便于维修、刃磨刃口方便、成形零件尺寸稳定。