B4C 含量对ZrB2 陶瓷微观结构及力学性能的影响

杜玉辉,汤振霄,彭可,周远明,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

ZrB2超高温陶瓷及其复合材料具有高熔点(>3 000 ℃)、高强度、良好的耐磨和耐腐蚀性能等优良特性,在超高声速飞行器的鼻锥、翼前缘和超燃冲压发动机的前缘等热结构部件具有广阔的应用前景[1-4]。目前,常用的ZrB2陶瓷制备方法为热压法。热压法由于同时升温和加压,有助于物质的接触、扩散和流动,可使烧结温度降低,烧结时间缩短。但热压法无法制备形状复杂的样件,后续需采用金刚石切割成形,周期长且成本高[5-6]。无压烧结在烧结过程中不需要对样品施加压力,可实现近净成形[7-8],是制备异形件的首选工艺。然而,由于ZrB2为AlB2型晶体结构,属于P6/mmm 空间群,其自身共价键强、晶界自扩散系数低,故难以烧结致密[9],因此无压烧结制备的ZrB2陶瓷致密度较低。通过减小粉末粒度和添加烧结助剂可改善ZrB2的烧结活性,从而提高烧结致命度。有研究表明,TiB2[10]、Si3N4[11]、SiC[12]和MoSi2[13]等烧结助剂的加入均可提高ZrB2陶瓷的无压烧结性能。根据烧结助剂的作用原理,非氧化物陶瓷的烧结助剂可分为三大类。第一类烧结助剂在烧结过程中形成液相,降低陶瓷烧结温度,如难熔金属Mo、W、Zr、Cr[14]等。但有研究表明,此类助剂使材料的高温性能降低,不利于材料的热结构应用[15]。第二类烧结助剂可与非氧化物陶瓷形成固溶体,促进陶瓷的无压烧结,并降低烧结温度。常用的此类烧结助剂为难熔金属(Ti、Hf、Nb 和Ta 等)的硼化物[16],此类助剂也对陶瓷高温力学性能存在潜在弊端。第三类为反应型助剂。在制备ZrB2陶瓷时,因为ZrB2自身难烧结的特性,必须减小ZrB2粒度,增加ZrB2颗粒的比表面积,提高晶粒表面烧结活化能,否则即便添加烧结助剂,ZrB2陶瓷也很难通过无压烧结致密化。因此通常需要对ZrB2粉末进行高能球磨,而球磨过程中会掺入少量氧杂质,导致晶粒表面传质扩散率提高[17],在达到致密化温度前陶瓷颗粒发生长大、粗化[18],即颗粒比表面积降低,颗粒的烧结活性随之降低,从而影响后续的致密化进程。反应型助剂可与晶粒表面的氧化物发生反应,从而抑制晶粒长大,降低烧结温度。此类助剂有WC 和B4C 等[19-20]。在球磨后的ZrB2粉末中加入B4C,在真空条件下低于1 300 ℃时B4C 即与粉末中的ZrO2反应,烧结后只有ZrB2相,无新相引入。因此在ZrB2陶瓷粉末中添加B4C 作为烧结助剂,可避免在致密化温度前晶粒发生粗化,有利于后续烧结致密化,得到高致密的单相ZrB2陶瓷。HILMAS等[21]的研究结果表明,单相ZrB2陶瓷经1 950 ℃无压烧结后的致密度仅为74.6%,而添加4%B4C 时,经1 900 ℃无压烧结后致密度达到92%。目前,国内关于B4C 改性ZrB2陶瓷烧结性能的研究很少,本课题组[22]曾制备B4C 改性C/C-SiC 复合材料,发现B4C 对SiC 基体也有促烧作用,但过量的B4C 会导致基体内部形成大量闭孔,使材料的抗弯强度显著下降。国内外关于B4C 含量对ZrB2陶瓷微观形貌及力学性能的影响无明确报道。因此,为得到力学性能优异的ZrB2陶瓷,需对B4C 用量进行优化。本文作者制备B4C 含量(质量分数)分别为5%、7%和9%的ZrB2陶瓷,研究B4C 含量对ZrB2陶瓷微观形貌和力学性能的影响,研究结果对于高性能ZrB2超高温陶瓷的制备与应用具有重要意义。

1 实验

1.1 ZrB2 陶瓷的制备

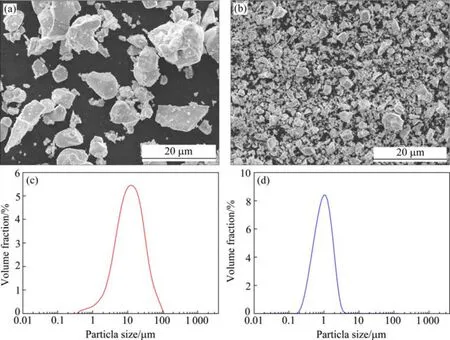

所用原料粉末包括ZrB2粉末和B4C 粉末,均由上海乃欧纳米科技有限公司生产。ZrB2粉末的纯度(质量分数)为97.90%,平均粒度为12.4 μm,氧含量w(O)为2.1%;B4C 粉末的纯度(质量分数)为99.29%,平均粒度为1 μm,w(O)为0.71%。

ZrB2陶瓷的制备过程:首先称取适量ZrB2粉末,以乙醇作为研磨介质,用MITR 式行星球磨机进行高能球磨。磨球和磨罐的材质均为ZrO2,磨球直径为5 mm,料球质量比为3:1,球磨机转速为260 r/min,球磨时间6 h。经Malvern 激光粒度仪(Mastersizer 3000)测得球磨后的ZrB2粉末平均粒度大幅减小至1.01 μm。球磨过程中,在摩擦力和剪切力作用下ZrB2粉料中会掺入ZrO2杂质,是氧的主要来源。经检测,球磨后ZrB2粉末的w(O)从0.71%增至5.5%。按理论计算,为除去球磨后ZrB2粉末中5.5%的氧,需添加7%的B4C 粉末,即按照m(B4C)/[m(ZrB2)+m(B4C)]=0.07的比例在ZrB2陶瓷粉中加入B4C 粉末。本研究按照w(B4C)分别为5%、7%和9%的比例,在ZrB2陶瓷粉末中加入B4C,烧结后所得ZrB2陶瓷样品分别记为5BCZB、7BCZB 和9BCZB。在球磨后的ZrB2粉末中加入B4C 粉末,以聚乙二醇(PEG,国药集团,平均相对分子质量为3 500~4 500)为黏结剂,乙醇为研磨介质,在160 r/min 转速下球磨2 h 后,烘干。烘干后的粉末在YQG- 5T 型液压机(东莞市益启机械有限公司)上压制成尺寸为4 mm×5.5 mm×50 mm 的坯体,压制压力为200 MPa,保压10 min。将ZrB2压坯放入ZT-80-22 型真空烧结炉(上海晨华电炉有限公司制造),真空条件下,先以3 ℃/min 速率升至400 ℃,保温1 h,充分脱除PEG 黏结剂[23],再以10 ℃/min速率升至2 000 ℃,保温2 h,得到ZrB2陶瓷。另外采用上述工艺制备纯ZrB2陶瓷用作对比,记为ZB。

1.2 性能测试

根据压坯的质量与体积,计算ZrB2压坯的密度。根据阿基米德原理,以蒸馏水为介质,采用排水法测定ZrB2烧结体的密度和开孔率。并根据ZrB2和B4C的理论密度(分别为6.1 g/cm3和2.52 g/cm3)以及ZrB2和B4C 的含量,计算不同B4C 含量的B4C/ZrB2压坯和烧结体的理论密度,然后计算压坯与烧结体的相对密度。

用美国LECO-ON73 系列氮氧分析仪测定球磨后ZrB2陶瓷粉末的氧含量。用Malvern 激光粒度仪(Mastersizer 3000) 测 定 ZrB2粉末的粒度。 用Rigaku-3014x-ray 型衍X 射线射仪(XRD)分析粉末与烧结体的物相组成。用扫描电镜(SEM,Nova nano SEM-230,FEI,USA)观察材料的颗粒形貌、微观结构和裂纹扩展。利用美国Instron3369 材料力学试验机,采用三点抗弯法测定ZrB2陶瓷材料的抗弯强度(横向断裂强度),试样尺寸为3 mm×4 mm×36 mm,跨距30 mm,加载速率0.5 mm/min,每种材料测3 个试样,取平均值。材料经过抛光后,用维氏硬度计(DC130SM)测定其显微硬度,加载压力9.8 N,保荷10 s,每个样品测5 个点,取平均值。

2 结果与讨论

2.1 ZrB2 粉末粒度和氧含量

图1 所示为ZrB2原料粉末和经过6 h 高能球磨后的SEM 形貌和粒度分布。由图1 可知,ZrB2原料粉末的粒度分布较宽,粒度范围为0.5~98.1 μm,平均粒径(体积中位径Dv50)为12.4 μm;经6 h 球磨后,ZrB2粉末粒度减小,粒度分布变窄,为0.2~4.0 μm,Dv50为1.01 μm。在球磨过程中,ZrB2粒度减小的同时,ZrO2研磨球发生磨损,导致球磨后ZrB2粉末的氧含量增加。经分析,球磨后粉末的w(O)为5.5%。

2.2 密度和孔隙率

图1 ZrB2 原料粉末及其经过6 h 高能球磨后的SEM 形貌和粒度分布Fig.1 SEM images and particle size distribution of ZrB2 powders

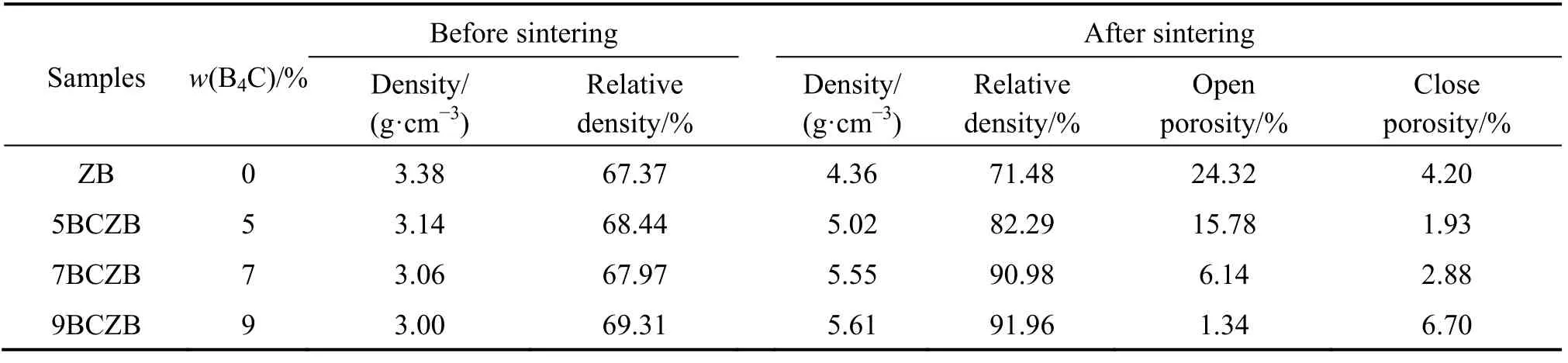

表1 不同B4C 含量的ZrB2 陶瓷的密度及开孔率Table 1 Density and open porosity of ZrB2 ceramics with different B4C contents

表1 所列为ZrB2粉末压坯密度和烧结体的密度与开孔率。从表1 可知,所有压坯的相对密度相近;引入B4C 可降低ZrB2的氧含量,有利于烧结致密化,所以孔隙率明显降低,致密度升高。随w(B4C)从5%增加至7%,氧含量进一步降低,所以ZrB2陶瓷的致密度进一步增大,但w(B4C)进一步增加至9%时,相对密度只是略有提高。从表1 还看出,随w(B4C)增加,ZrB2陶瓷的开孔率逐渐降低,闭孔率逐渐升高。7BCZB 与9BCZB 的开孔率分别为6.14%和1.34%,闭孔率分别为2.88%和6.70%,表明随B4C 含量从7%增加至9%,烧结体内孔隙由开孔转为闭孔。这是因为在烧结过程中ZrB2晶粒长大、靠近,进而形成烧结颈,晶间孔隙逐渐被排出,同时由于晶粒间相互吞并长大,导致部分晶间孔隙无法排出,晶粒内部形成许多闭孔。与开孔相比,闭孔被束缚在晶粒内部,在后续的烧结过程中无法排出,因此与7BCZB 相比,9BCZB 由于闭孔率高,其相对密度无明显提高。

2.3 显微组织

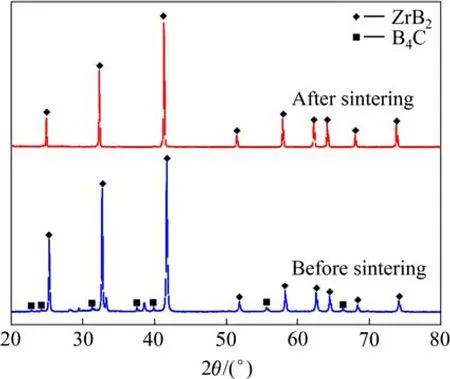

图2 所示为9BCZB 烧结前后的XRD 谱。从图可知,烧结前的9BCZB 陶瓷粉体主要由ZrB2和少量B4C组成;烧结后,材料中仅检测到ZrB2衍射峰,无B4C衍射峰存在。ZrB2粉末中的氧主要以ZrO2形式存在,B4C 与ZrO2发生以下反应:

根据理论计算,粉末中的w(O)为5.5%时,w(B4C)应为7%,故9BCZB 中应有2%的B4C 剩余,但由于反应后的B4C 残留量过低,XRD 检测不到B4C 相存在。HILMAS 等[21]研究发现,真空条件下B4C 在1 250 ℃即与ZrO2发生反应,生成的B2O3在真空环境下1 450 ℃即挥发,因此反应产物中只有ZrB2,无新相引入。故9BCZB 烧结后仅存在ZrB2的衍射峰。

图2 9BCZB 烧结前后的XRD 谱Fig.2 XRD patterns of 9BCZB before and after sintering

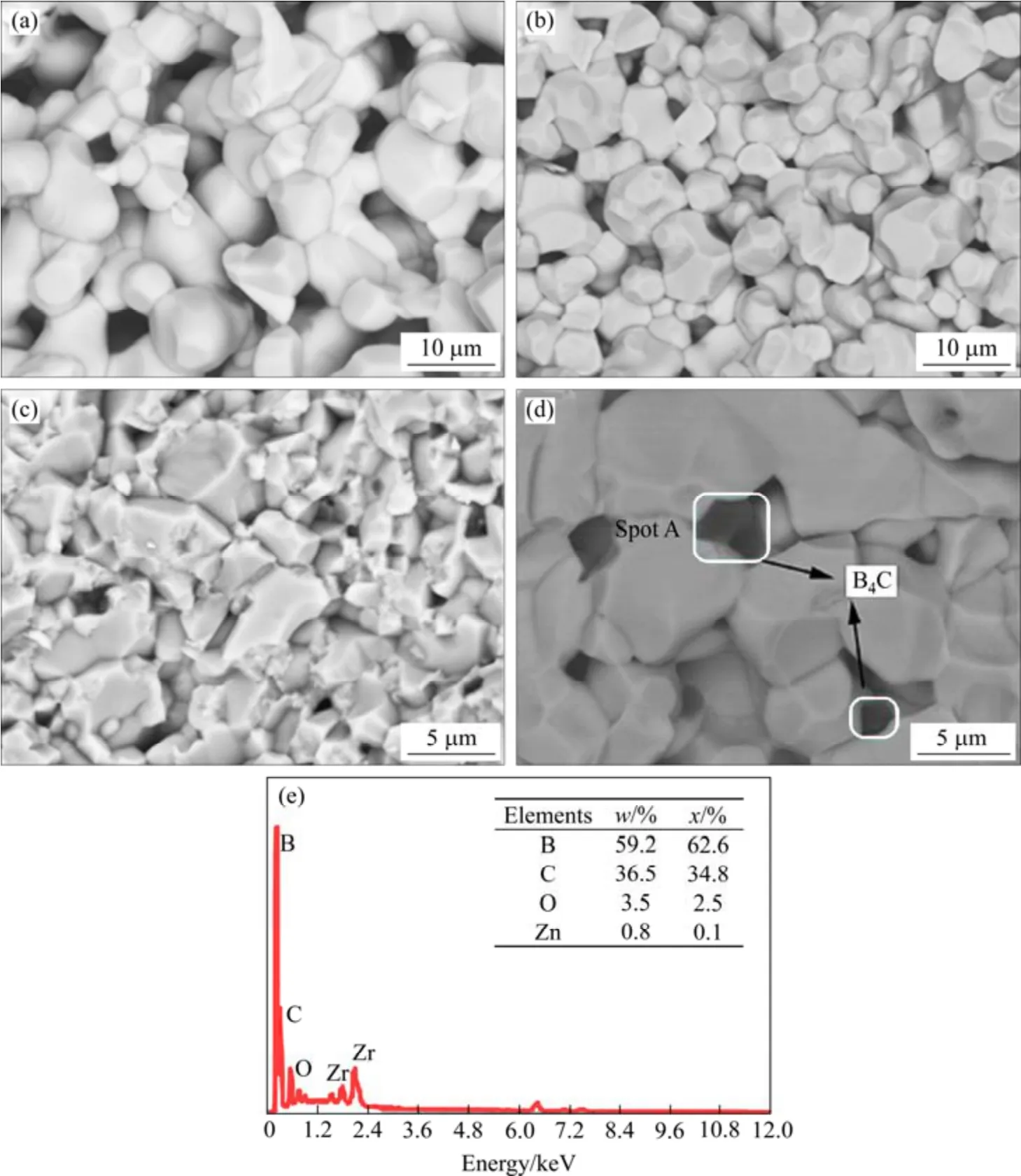

图3所示为ZrB2陶瓷的微观形貌。从图3 可见,ZrB2晶粒粗大,且晶粒尺寸不均匀,这主要是由于球磨后的ZrB2陶瓷粉末中ZrO2含量较高,导致晶粒长大,影响烧结致密化,所以陶瓷致密度低。通过添加B4C,可有效降低ZrB2中的氧含量,BAIK 等[17]的研究结果表明,当ZrB2中的w(O)<0.5%时,不会在烧结致密化开始前产生晶粒粗化而降低烧结致密度。从图3 可知,与未添加B4C 的纯ZrB2相比,5BCZB 由于氧含量降低,孔隙率明显降低,致密度升高。但晶粒尺寸仍分布不均匀,最小约为2~3 μm,最大达到10 μm,这是由于w(B4C)为5%时,除氧不充分,部分ZrB2晶粒表面仍存在ZrO2,导致晶粒粗化。随w(B4C)增加至7%,晶粒尺寸约为3~5 μm,并且晶粒尺寸较均匀,少数晶粒尺寸>5 μm,此时烧结颈进一步长大,晶粒连接紧密,材料孔隙率降低,致密度提高(如图3(c)所示)。理论上,7%的B4C 可充分除去5.5%的氧,但可能由于B4C 被束缚在ZrB2晶粒之间,难以迁移,使部分ZrB2颗粒表面的氧未被去除,导致仍有个别晶粒长大。B4C 含量增加到9%时,出现异常长大晶粒(见图3(d)),尺寸达十几微米。结合图3(d)和(e)可知,9BCZB 中有B4C 残留,这与理论计算结果一致,但由于B4C 残留量很少,未被XRD 检测到。9BCZB 中晶粒异常长大的原因在于,ZrB2晶粒表面的氧杂质被完全去除。根据文献报道,当w(O)<0.5%,陶瓷的烧结激活能下降,故晶界迁移率进一步提高,导致出现晶粒异常长大[24]。在9BCZB 的晶粒异常长大过程中,晶粒间相互吞并导致晶间孔隙无法完全排除,晶粒内部形成许多孤立的闭孔,使晶界能降低,陶瓷的烧结驱动力下降,不利于烧结致密化。这与表1 中9BCZB的闭孔率高于7BCZB、相对密度仅提高1%的结果一致。

2.4 力学性能

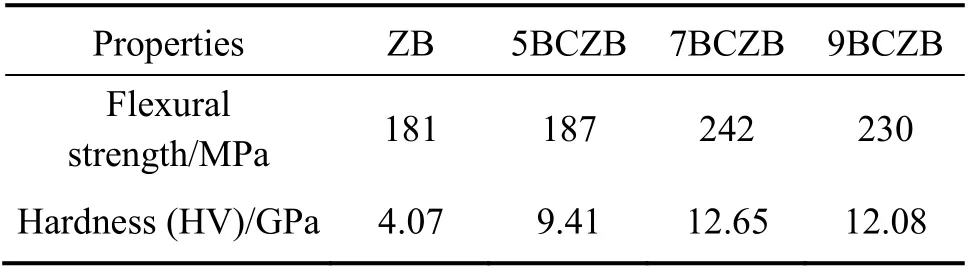

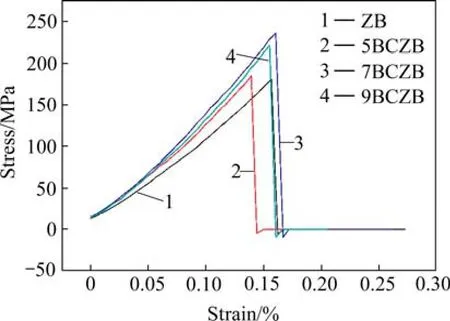

表2 所列为陶瓷的抗弯强度和硬度(HV)。图4 所示为ZrB2陶瓷的弯曲应力-应变曲线。由图4 可见,在加载初期,ZrB2陶瓷先发生弹性变形,当应力达到最高点后立即发生脆性断裂。从表2 可知,7BCZB 的抗弯强度和硬度最大,分别为242 MPa 和12.65 GPa,与ZB 相比,其抗弯强度和硬度分别提高33.7%和210.8%。9BCZB 的抗弯强度和硬度均低于7BCZB。这是因为材料力学性能跟致密度与晶粒尺寸有关[25],致密程度越高,晶粒尺寸越小,材料的力学性能越好。从表1 和图3 可知,随B4C 含量增加,ZrB2陶瓷致密度增大,晶粒尺寸减小,故ZrB2陶瓷的抗弯强度与硬度提高。但当w(B4C)为9%时,由于出现晶粒异常长大,裂纹扩展路径减少,晶界处位错塞积概率降低,材料抵抗变形能力下降[26],故9BCZB 力学性能较7BCZB 相比略有下降。

图3 不同w(B4C)的ZrB2 陶瓷的SEM 形貌和EDS 图谱Fig.3 SEM images and EDS result of ZrB2 ceramics with different w(B4C)

表2 ZrB2 陶瓷的抗弯强度与硬度Table 2 Flexural strength and hardness of ZrB2 ceramics

图4 不同w(B4C)的ZrB2 陶瓷弯曲应力-应变曲线Fig.4 Flexural stress-strain curves of ZrB2 ceramics with different w(B4C)

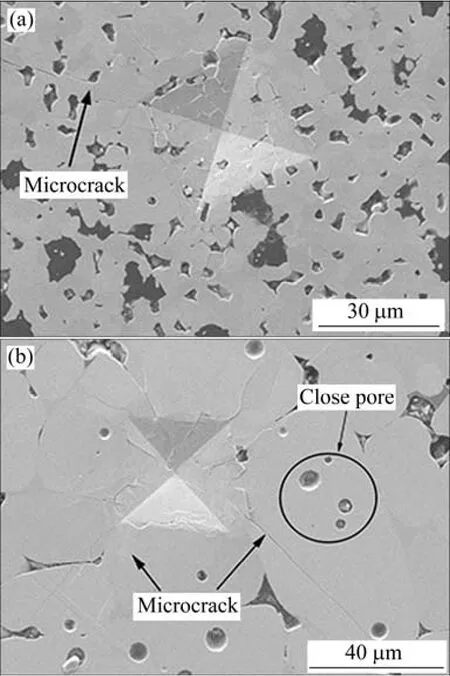

图5 7BCZB 和9BCZB 裂纹扩展SEM 图Fig.5 SEM images of crack propagation of 7BCZB (a) and 9BCZB (b)

图5所示为测定7BCZB 和9BCZB 显微硬度时的裂纹扩展SEM 图。由图可见,7BCZB 的晶粒比9BCZB的晶粒细小,材料内部开孔较多,压痕尖端裂纹主要沿晶界扩展,朝阻力小的界面发生偏转;在烧结致密区域,部分裂纹穿晶扩展,与沿晶相比,穿晶所消耗的断裂能更高[27],故7BCZB 的力学性能较高。另外,由于9BCZB 存在异常长大的晶粒,因此晶界数目较少,裂纹扩展路径减少,扩展阻力降低。除此之外,大尺寸的ZrB2晶粒内部包含许多闭孔,当裂纹穿晶扩展时,闭孔无法抵抗外加应力[26],故与7BCZB 相比,9BCZB 的力学性能较低。与ZB 相比,5BCZB 的致密度较高,晶粒尺寸较小,裂纹扩展路径长,故其力学性能有所提高。而与7BCZB 和9BCZB 相比,虽然5BCZB 的晶粒尺寸更小,但其相对密度仅为82.29%,晶粒间的结合力弱,裂纹沿晶扩展所耗断裂能较低,故力学性能较差。综上所述,w(B4C)为7%的ZrB2陶瓷(7BCZB)同时具有高致密度和细小的ZrB2晶粒,因而具有最优的力学性能,裂纹以沿晶和穿晶的混合形态扩展。

3 结论

1) 在高能球磨后的ZrB2陶瓷粉末中加入B4C,可有效去除ZrO2杂质,降低粉末的氧含量,从而抑制ZrB2晶粒粗化,提高材料的相对密度和力学性能。

2) 随w(B4C)增加,ZrB2陶瓷的相对密度提高,开孔率降低,晶粒细化。但w(B4C)为9%时,出现晶粒异常长大,孔隙主要以闭孔形式存在于晶粒内部。

3) 当w(B4C)为7%时,ZrB2陶瓷材料的抗弯强度和硬度最大,分别为242 MPa 和12.65 GPa。