油气井磨铣工具的性能评价及工作参数优选

车家琪 王旱祥 张砚雯 刘延鑫 王雨婷 杜明超 马少华, 赵玉明

1.中国石油大学(华东)海洋物探及勘探设备国家工程实验室 2.中国石油大学(华东)机电工程学院 3.中国石油集团海洋工程(青岛)有限公司 4.中国石油大学(华东)石油工业训练中心

0 引言

随着油气勘探开发向深海领域迈进[1-3],井筒结构越来越复杂,修井作业面临着越来越多的新挑战,对修井工具的工作性能也提出了更高的要求[4-6]。其中当深海油气井筒发生堵塞时,需下入磨铣工具钻除障碍物,实现后期大通径生产。而海上钻井平台空间狭小、环境恶劣、操作不便、施工成本高。目前深海油气井磨铣工具普遍存在着进尺慢、易打滑、磨不动等问题,亟待对其工作性能进行优化,以满足深海油气井高效安全的施工需求。

通过有限元法对钻磨铣工具的工作过程进行模拟,并结合实验进行结果验证,是目前钻磨铣工具工作性能分析和评价的重要方法。2015 年祝效华等[7]建立了单切削齿动态破岩的三维仿真模型,分析了不同因素对破岩能效的影响;杨勇等[8]运用Lagrange显式算法建立钻头—井壁—钻井液相互作用的瞬态显式有限元模型,研究钻头旋转冲击破岩过程;况雨春等[9]建立PDC 全钻头破岩有限元模型,研究布齿参数变化对切削工作载荷分布的影响。2016 年Akbari 等[10]对单切削齿进行了测试和分析,以了解切削齿几何形状对其摩擦响应的影响。2017 年祝效华等[11]基于有限元法建立了单齿扭转冲击切削岩石的拟三维数值仿真模型。2018 年孙林平等[12]进行了磨鞋单齿正交切削三维力学模型分析;Yari 等[13]通过仿真和试验对单齿线性切削进行切削力分析。2019年Cheng 等[14]针对单切削齿提出了一种新的岩石切削力和破坏面解析模型;Sheng 等[15]通过单切削齿实验分析页岩层对切屑形成行为的影响;祝效华等[16]建立了PDC 切削齿动态破岩的三维数值仿真模型,研究了不同因素对切削齿破碎干热岩效率的影响。2020 年吴泽兵等[17]基于有限元法、弹塑性力学等建立了牙轮—PDC 混合钻头破岩仿真模型,并研究了破岩过程中的温度场变化规律和破岩特性;Zhang 等[18]建立了全尺寸的PDC 仿真模型来研究岩石破坏过程中温度和应力场的分布状况,以验证有限元模型仿真分析方法的准确性;Yang 等[19]建立了复合钻进工况条件下PDC 钻头的动力学模型,通过数值仿真来研究PDC 钻头的运动和钻进规律;Liu 等[20]通过钻进响应特性实验研究了双翼PDC 钻头的工作性能,发现通过优化钻头结构参数可以有效提高双翼PDC钻头的钻进效率。总结来说,目前钻磨铣工具的性能分析以规则的单切削齿为主,而对整个钻磨铣工具的性能分析则是重要的发展方向。但是相对于规则的PDC 钻头,深海油气井修井常用的磨铣工具底面通常由硬质合金颗粒堆焊而成,结构非常不规则,而且种类繁多,导致无法对整个磨铣工具进行仿真分析。这也为深海油气井磨铣工具工作性能系统评价与优化带来了巨大的困难。

笔者前期针对磨铣工具的工作性能开展了大量的研究工作。首先对不同结构类型的磨铣工具的工作性能进行实验测试,从工作安全、工作效率和工具耐磨性等不同角度完成磨铣工具工作性能的定量评价[21];之后特制了单磨粒磨铣工具,从切屑形成过程、热场分布状态等方面研究了磨铣工具的工作机理[22];然后提出了一种基于分级图版的磨铣工作参数优选方法,并以锻铣工具为例,通过现场试验验证磨铣工作参数优选方法的现场应用效果[23];最后提出了一种基于逆向工程的磨铣工具工作性能分析方法[24],可以通过建立全尺寸磨铣工具仿真模型,实现对整个磨铣工具工作性能的仿真分析。前期研究工作可为深海油气井磨铣工具性能评价及工作参数优选提供参考。

为了满足深海油气井安全高效的施工需求,笔者针对目前深海油气井磨铣工具存在的进尺慢、易打滑、磨不动等问题,同时考虑磨铣工具结构不规则、种类繁多、建模难度大等因素,通过基于逆向工程的磨铣工具性能分析方法,可以对整个磨铣工具的工作性能进行评价与优化,以期在保障施工安全的前提下提高工作效率。

1 全尺寸磨铣工具仿真模型

1.1 磨铣工具三维扫描模型

考虑到磨铣工具底面通常由硬质合金颗粒堆焊而成,结构非常不规则,无法通过常规建模方法建立全尺寸三维模型,故采用基于逆向工程的方法,获得磨铣工具的三维扫描模型。以深海油气井修井作业常用的M97 斜坡式磨铣工具为研究对象,进行基于逆向工程的磨铣工具性能分析。首先通过三维激光扫描仪获得磨铣工具的三维扫描模型,之后对磨铣工具表面的点云数据进行处理,得到磨铣工具三维扫描模型。本次测量通过型号为EinScan Pro 的三维激光扫描仪完成,该扫描仪在精细模式下扫描精度最高可达0.05 mm,利用标志点拼接定位,体积精度可达0.3 mm/m,满足工程分析需求。之后对磨铣工具表面的点云数据进行处理,通过模型重构技术得到磨铣工具全尺寸三维扫描模型,便于后续的有限元分析。

1.2 材料本构模型

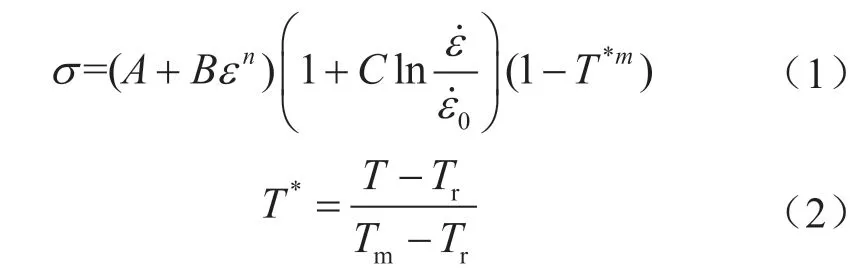

由于深海油气井的井下工具往往承受较大的流体流速和砂砾的冲蚀磨损,故通常选用耐磨材料。QT500-7 材料耐磨性好,价格便宜,强度与韧性中等,同时可加工性较好,因此广泛应用到井下工具的加工制造中。故选择耐磨材料QT500-7 为落物材料,进行磨铣工具工作性能分析。QT500-7 是一种铁素体型球墨铸铁,其密度为7 872 kg/m3,弹性模量209 GPa,泊松比0.3。考虑到磨铣过程中落物会产生大变形,故采用Johnson-Cook 模型[25]作为材料的本构模型。Johnson-Cook 模型是一种常用的金属材料本构模型,它综合考虑了应变硬化、应变率强化和热软化效应,对于磨铣过程中金属材料变形具有较好的拟合效果。Johnson-Cook 模型的具体形式为:

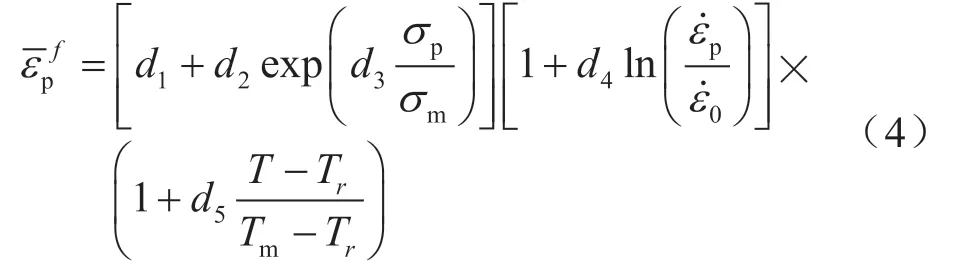

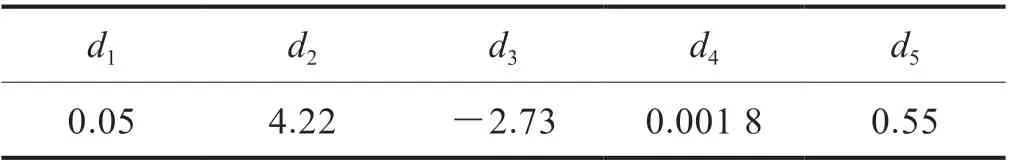

QT500-7 主要成分铁素体的Johnson-Cook 本构模型参数如表1 所示[26]。

表1 铁素体的Johnson-Cook 本构模型参数表

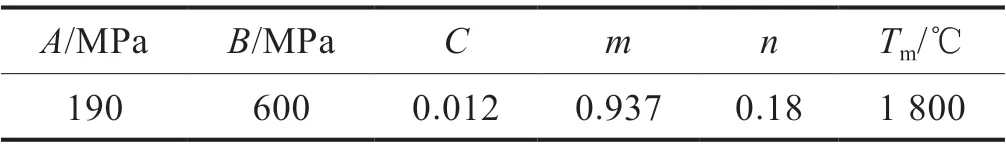

1.3 材料失效准则

需要在模型中加入Johnson-Cook 损伤准则,它考虑变形区域应变率、压应力状态和温度的等效失效应变[27],在该失效准则下,用落物材料的单元积分点的等效塑性应变来定义是否失效,其表达式为:

在仿真过程中,当磨铣工具上的磨粒开始与工件上的第一个网格单元开始接触时,此位置的工件材料开始发生弹塑性变形。随着磨粒的继续向前移动,此位置的网格单元变形会更加严重。当网格材料的损伤参数D 超过1 时,此处网格单元因失效而被删除。随着磨粒的继续向前移动,以相同的方式删除下一个网格单元。QT500-7 主要成分铁素体的Johnson-Cook 损伤模型参数如表2 所示[26]。

表2 铁素体的Johnson-Cook 损伤模型参数表

1.4 建立全尺寸磨铣工具仿真模型

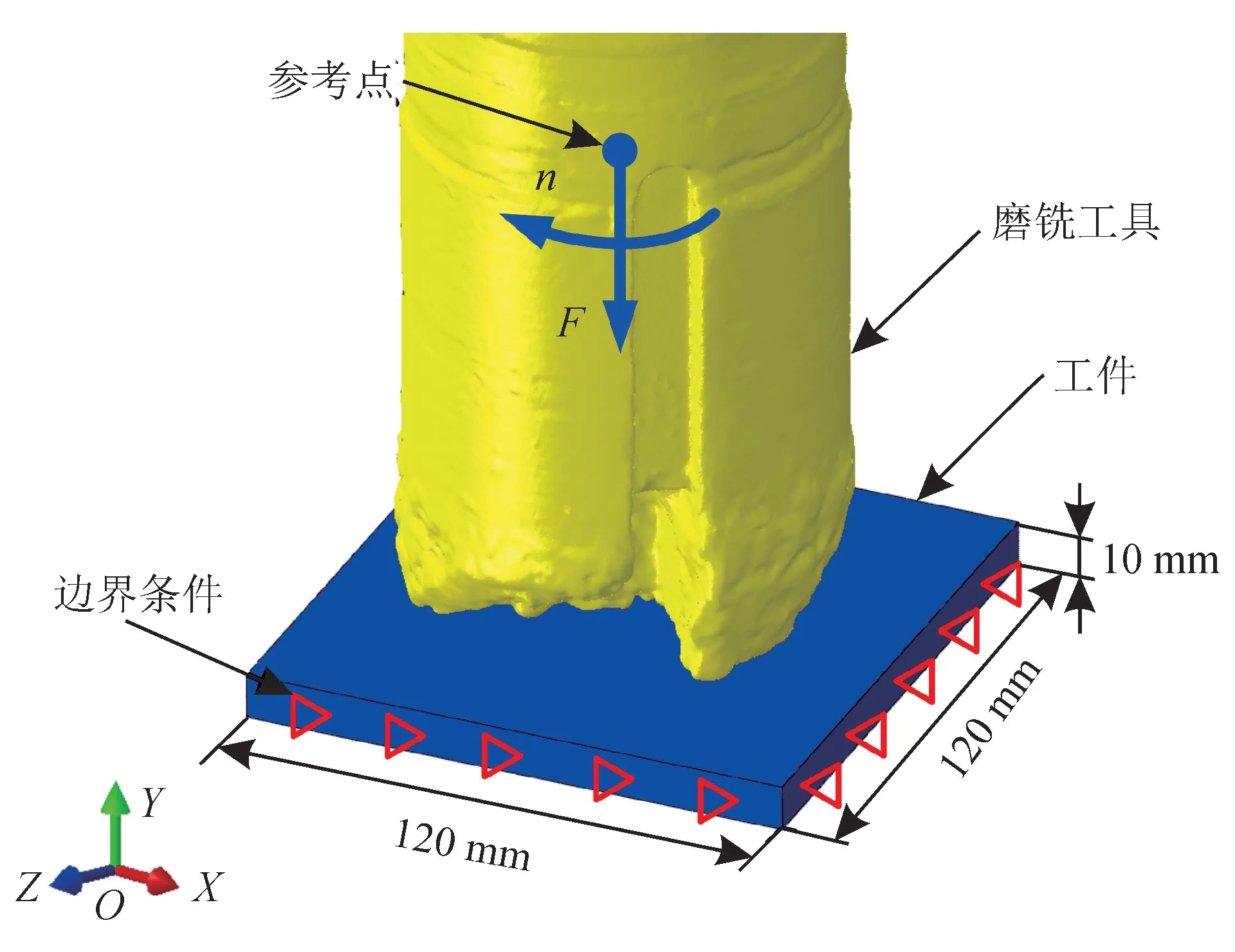

将磨铣工具三维扫描模型导入ABAQUS 软件,建立全尺寸磨铣工具仿真模型如图1 所示。以尺寸为120 mm×120 mm×10 mm、材料为QT500-7 的工件来模拟落物,工件四周完全约束。磨铣工具设置为刚体,限制磨铣工具在X 和Z 方向的运动,同时在磨铣工具内部设置参考点,并在参考点上施加-Y 方向的载荷F 来模拟钻压,在参考点上施加沿Y 轴的转动n 来模拟转速,从而完成全尺寸磨铣工具仿真模型的建立。工件与磨铣工具之间设置为通用接触,工件中心区域的网格进行局部加密,以保证较好的拟合效果。

图1 全尺寸磨铣工具仿真模型图

2 仿真结果实验验证

2.1 实验设备及方法

为了验证分析方法的准确性,开发了磨铣工具实验系统,对磨铣工具进行实验测试,从而验证仿真结果。磨铣工具实验系统如图2 所示,该系统主要由磨铣工具实验平台、变频调速模块、推力控制模块和数据采集模块组成。

其中磨铣工具实验平台主要包括动力模块、传动模块和磨铣模块。动力模块包括变频电机,主要为磨铣工具提供动力,通过变频调速模块中的变频器控制变频电机的转速,调速范围为20 ~200 r/min。传动模块包括减速器和联轴器,减速器将电机输出的高转速转化为低转速,并增大扭矩。磨铣模块配置NC26 螺纹接头,可以连接不同的磨铣工具,磨铣工具下方为四爪卡盘夹具,用来夹持工件。磨铣模块下方为电动缸,可以通过推力控制模块输出不同大小的推力,来模拟不同钻压对磨铣工具工作性能的影响。另外电动缸的活塞杆外端通过螺纹连接压力传感器,压力传感器可以显示活塞杆外端的载荷,也就是电动缸的输出推力。电动缸输出推力可调范围为0 ~20 kN,输出速度可调范围为0 ~50 mm/s,调节行程为200 mm,速度和压力的输出值与设定值误差在1%以内。数据采集模块包括扭矩转速传感器、压力传感器和M400 数据采集管理软件,扭矩转速传感器和压力传感器用于实时测量磨铣过程中的扭矩、转速和钻压数据。

实验工件选择与仿真模型相同的材料QT500-7,对M97 斜坡式磨铣工具进行实验测试,工作参数设置与仿真模型一致,转速设置为70 r/min,钻压设置为12 kN,并对仿真与实验后的工件表面形貌和磨铣工具工作扭矩进行比较。

图2 磨铣工具实验系统照片

2.2 工件表面形貌分析

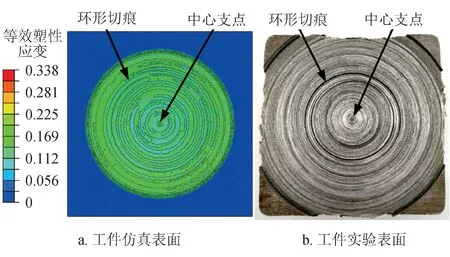

首先对仿真和实验后的工件表面进行定性分析,得到工件表面形貌如图3 所示。

图3 工件表面形貌图

由图3 可知,仿真和实验后的工件表面形貌基本一致。具体来说,工件表面为环形切痕,并且不同位置的切痕具有不同的切削深度。说明磨铣工具的硬质合金磨粒不在同一平面上,导致每个硬质合金磨粒的受力情况不一样,因而产生不同的切削深度。另外工件表面中心位置出现未参与切削的圆心,进而形成中心支点,阻碍磨铣工具向下钻进,最终影响磨铣工具的工作效率。这是因为磨铣工具中心位置出现零切削速度点,导致该位置的材料始终无法切除。所以磨铣工具的底面应设计为偏心结构,以避免出现零切削速度点,进而最终影响工作效率。

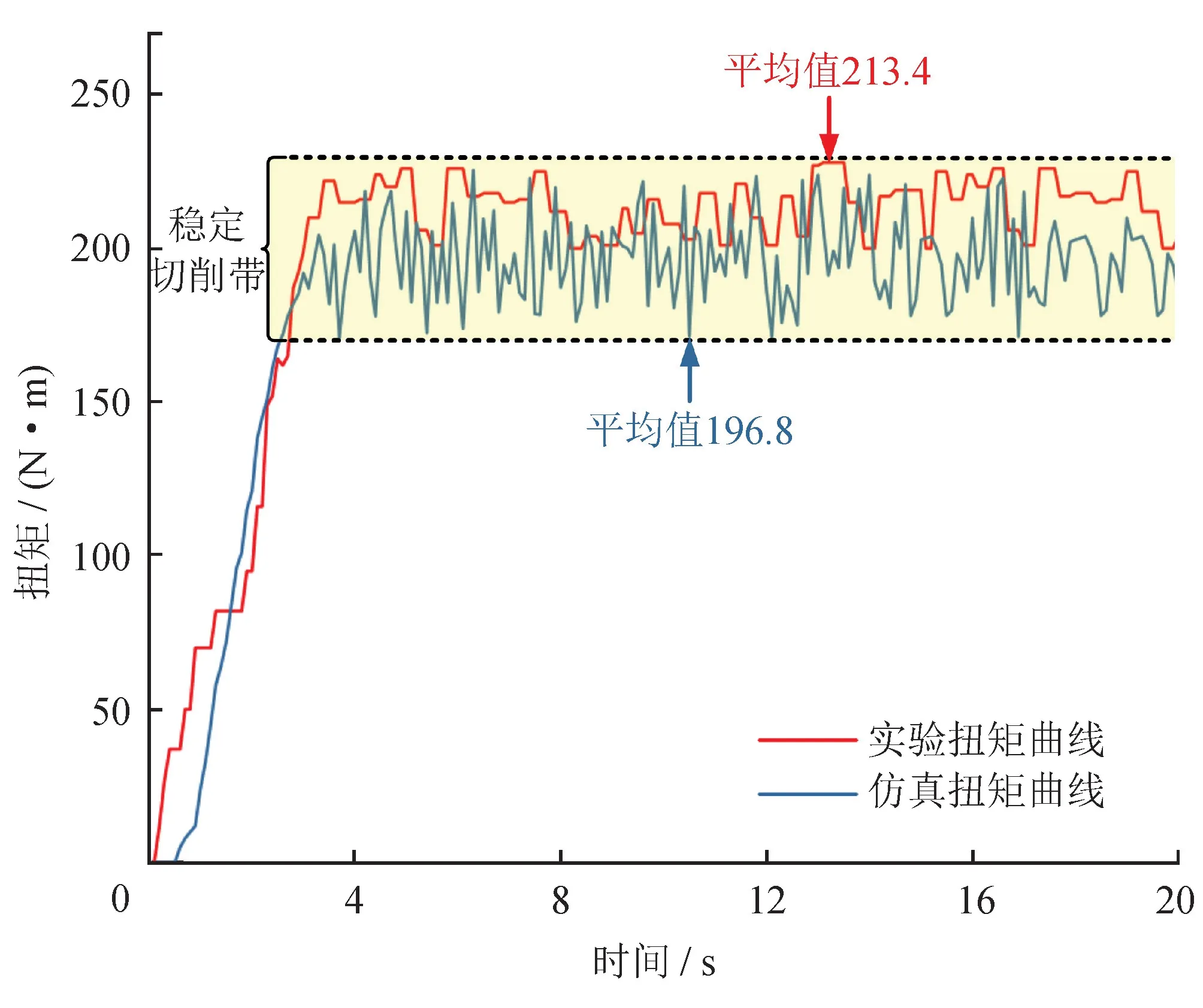

2.3 磨铣工具工作扭矩分析

为了更好地验证分析方法的准确性,对仿真和实验结果进行定量分析,得到磨铣工具工作扭矩如图4 所示。其中磨铣工具扭矩实验结果的平均值为213.4 N·m,仿真结果的平均值为196.8 N·m,仿真结果与实验结果的误差仅为7.78%,说明该分析方法准确性较好,满足基本工程分析精度需求。另外,磨铣工具的工作扭矩曲线整体呈现先迅速增大、后逐渐趋于平稳的特点,这是因为在钻压的作用下,磨铣工具底面的硬质合金磨粒逐渐压入工件材料表面,此时硬质合金磨粒的切削深度和切削宽度也逐渐增大,所以在开始阶段磨铣工具的扭矩迅速增大。随着硬质合金磨粒进一步压入工件材料表面,磨粒受到的阻力,也就是工件材料发生弹性与塑性变形时表现出的抗力以及接触段的摩擦力也迅速增大,从而阻止硬质合金磨粒继续压入工件材料表面,此时硬质合金磨粒的切削深度和切削宽度不再增大。因此在后面阶段,磨铣工具的扭矩逐渐趋于平稳。

图4 磨铣工具工作扭矩图

3 结果分析与讨论

3.1 磨铣工具工作过程分析

由于全尺寸磨铣工具仿真模型具有较好的分析精度,因此可采用该仿真模型研究磨铣工具的工作过程,磨铣工具的工作过程如图5 所示。磨铣工具工作过程总仿真时间为20 s,具体可依次分为单磨粒切削、平面切削和深度切削3 个阶段。单磨粒切削阶段主要由单个磨粒参与切削过程,并产生单独的环形切痕。其中在1.2 s 时,磨铣工具底面的第1 个磨粒与工件表面开始接触,在钻压的作用下磨粒逐渐压入工件表面,由于磨铣工具的旋转而产生了半圆切痕。在2.6 s 时,磨铣工具底面外围的第2 个磨粒开始参与切削过程,并产生半圆切痕,此时第1 个磨粒已形成完整的环形切痕。在3.1 s 时,磨铣工具底面中心的第3 个磨料开始参与切削过程,并在工件中心位置产生环形切痕。平面切削阶段主要由多个磨粒参与切削过程,并产生完整的切削平面。其中在3.6 s 时,多个磨粒开始参与切削过程,并在6.0 s 时形成完整的圆形切削平面。深度切削阶段为磨铣工具正常工作的主要阶段,随着切削的进行,磨铣工具在钻压的作用下切削深度不断增加。其中在7.0 s 时开始进入深度切削阶段,并且在磨铣工具钻进方向的切削深度不断增加。在20 s 时切削深度为3.64 mm。由磨铣工具的工作过程可知,单磨粒切削阶段主要由单个磨粒承受整个磨铣工具的钻压,极易由于磨粒过载而出现断裂、破碎等失效问题。所以磨铣工具的磨粒应尽量布置在钻进方向的同一平面,避免出现单磨粒切削阶段,防止单个磨粒过载而导致失效问题,最终影响磨铣工具的使用寿命和施工安全。

3.2 钻压影响规律分析

根据中国石油集团海洋工程(青岛)有限公司深海油气田修井现场提供的数据,磨铣工具正常钻进的钻压通常控制在20 kN 以内,故基于上述方法,研究钻压在0 ~20 kN 范围内对磨铣工具工作性能的影响规律,得到钻压影响规律曲线如图6 所示。

钻压对磨铣工具进尺量的影响规律曲线如图6-a所示,随着钻压的增大,不同转速下磨铣工具的进尺呈现先增大后趋于平稳的特点。具体来说,在2~10 kN 范围内随着钻压增大,磨铣工具的进尺逐渐增大,同时随着转速的增大,进尺的增长幅度也在迅速增大。当转速为100 r/min 时,进尺的增长幅度最大,进尺由0.036 mm/r 增大到0.228 mm/r,增长幅度为533.3%。当转速为60 r/min 时,进尺增长幅度最小,进尺由0.052 mm/r 增大到0.153 mm/r,增长幅度为194.2%。在10 ~20 kN 范围内随着钻压增大,磨铣工具的进尺量逐渐趋于平稳,进尺的波动范围在0.058 mm/r 以内。说明通过调整磨铣工具的钻压,可有效提高磨铣工具的进尺,最大提高幅度可达533.3%,从而有利于提高磨铣工具的工作效率。

钻压对扭矩的影响规律曲线如图6-b 所示,随着钻压的增大,不同转速下磨铣工具的扭矩呈现先增大后趋于平稳的特点。具体来说,在2 ~10 kN 范围内随着钻压增大,磨铣工具的扭矩逐渐增大,并且随着转速的增大,磨铣工具扭矩的增长幅度也在缓慢增大。当转速为100 r/min 时,扭矩的增长幅度最大,扭矩由80.6 N·m 增大到188.9 N·m,增长幅度为134.4%,当转速为60 r/min 时扭矩的增长幅度最小,扭矩由122.8 N·m 增大到193.6 N·m,增长幅度为57.65%。在10 ~20 kN 范围内随着钻压增大,磨铣工具的扭矩逐渐趋于平稳,扭矩的波动范围在169.2 ~241.8 N·m 之间。说明通过调整磨铣工具的钻压,可以减小磨铣工具的工作扭矩,最大减小幅度可达134.4%,从而有利于提高磨铣工具使用寿命,并保障施工安全。

3.3 转速影响规律分析

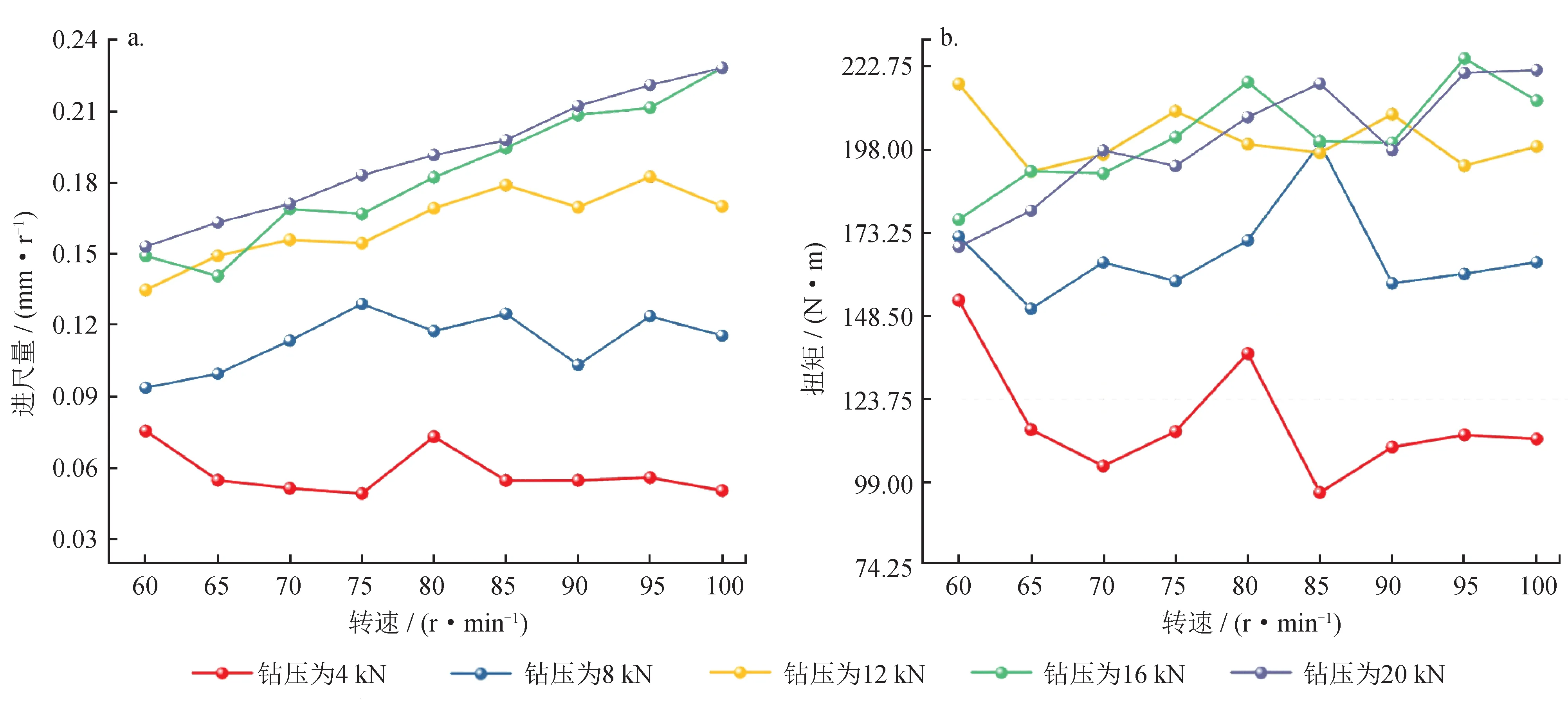

同样根据深海油气田修井现场提供数据,磨铣工具正常钻进的转速通常控制在60~100 r/min之间,故基于上述分析方法,研究转速在60 ~100 r/min 范围内对磨铣工具工作性能的影响规律,得到转速影响规律曲线如图7 所示。

转速对磨铣工具进尺量的影响规律曲线如图7-a所示,随着转速的增大,磨铣工具进尺量变化趋势与钻压有关。具体来说,随着转速在60 ~100 r/min范围内逐渐增大,当钻压为4 ~8 kN 时,磨铣工具进尺量呈波动状态,波动范围最大为0.094 ~0.129 mm/r,波动幅度最大为37.2%。当钻压为12 ~20 kN 时,磨铣工具的进尺量近似线性增长,进尺量可由0.153 mm/r 提高到0.228 mm/r,最大增长幅度为49.0%。说明通过调整磨铣工具的转速,可以提高磨铣工具的进尺量,最大增长幅度可达49.0%,从而有利于提高磨铣工具的工作效率,缩短施工时间。

图6 钻压影响规律曲线图

图7 转速影响规律曲线图

转速对扭矩的影响规律曲线如图7-b 所示,随着转速的增大,不同钻压下磨铣工具的扭矩均呈现平稳波动的特点,波动幅度随着钻压增大而逐渐减小。具体来说,随着转速在60 ~100 r/min 范围内逐渐增大,当钻压为4 kN 时,磨铣工具扭矩波动比较剧烈,波动范围可以达到96.0 ~153.3 N·m,最大波动幅度为59.7%。当钻压为20 kN 时,磨铣工具扭矩的波动比较平稳,波动范围为169.2 ~221.9 N·m,最大波动幅度为31.1%。说明通过调整磨铣工具的转速,可以减小磨铣工具的扭矩,最大减小幅度可达59.7%,同时可以减少扭矩的波动幅度,从而有利于避免磨铣工具的失效,延长使用寿命,进而减少井下故障,保障施工安全。并且在调整磨铣工具转速的同时,需要考虑钻压的影响规律。

3.4 磨铣工具工作性能评价

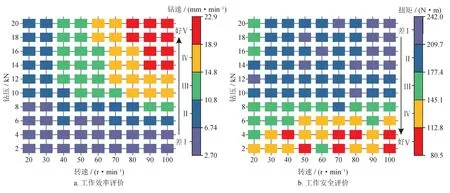

由上述钻压及转速影响规律分析结果可知,磨铣工具的钻压和转速相互影响、相互作用,共同决定了磨铣工具的工作性能。故有必要依托全尺寸磨铣工具仿真模型,系统的分析不同钻压和转速下磨铣工具的工作性能。以钻速为工作效率评价指标,以扭矩为工作安全评价指标,对磨铣工具工作性能进行定量评价,制作评价图版如图8 所示。

图8 磨铣工具工作性能评价图版

工作效率评价图版如图8-a 所示,根据钻速的大小,可将磨铣工具的工作效率分为Ⅰ~Ⅴ5 个等级。红色区域为Ⅴ级,钻速范围介于18.9 ~22.9 mm/min,此时磨铣工具的钻速最大、工作效率最高。而紫色区域为Ⅰ级,钻速范围介于2.70 ~6.74 mm/min,此时磨铣工具的钻速最小、工作效率最低。工作安全评价图版如图8-b 所示,根据扭矩的大小,可将磨铣工具的工作安全分为Ⅰ~Ⅴ5 个等级。红色区域为Ⅴ级,扭矩范围介于80.5 ~112.8 N·m,此时磨铣工具的扭矩最小、安全性最好。而紫色区域为Ⅰ级,扭矩范围介于209.7 ~242.0 N·m,此时磨铣工具的扭矩最大、安全性最差。所以可以综合使用工作效率评价图版和工作安全评价图版,对不同钻压和转速下磨铣工具工作性能进行系统评价,在保障工作安全的前提下,提高工作效率。

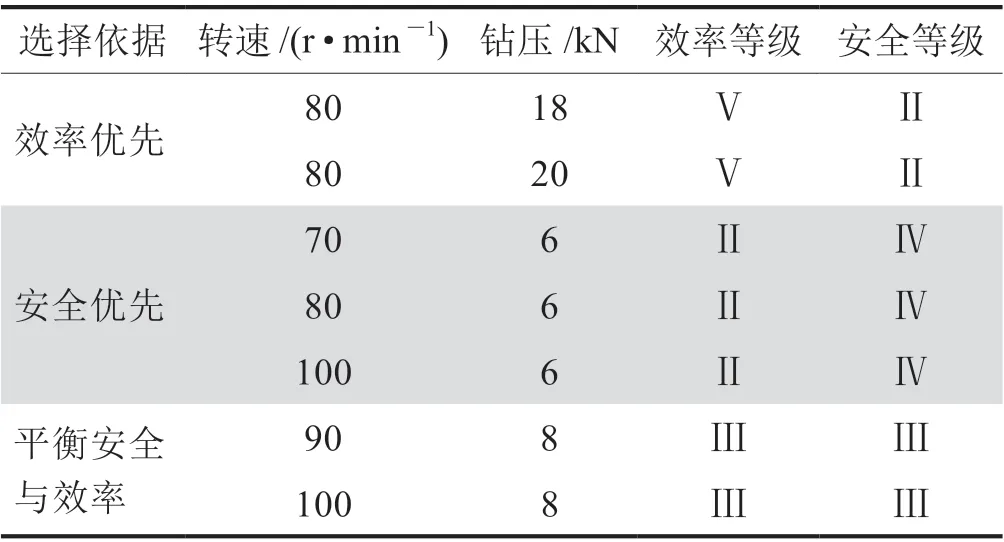

3.5 磨铣工具工作参数优选

根据如图8 所示的磨铣工具工作性能评价图版,可通过优选工作参数,对磨铣工具的工作性能进行改善。磨铣工具优选工作参数如表3 所示。

表3 磨铣工具优选工作参数表

由于现场施工的具体要求不同,磨铣工具优选的工作参数也不一样。具体来说,当现场要求效率优先时,优选转速80 r/min、钻压18 kN,或者转速80 r/min、钻压20 kN 作为磨铣工具的工作参数,此时效率等级为Ⅴ级、安全等级为Ⅱ级,说明磨铣工具在避开危险工况的前提下,工作效率最高;当现场要求安全优先时,优选转速70 r/min、钻压6 kN,转速80 r/min、钻压6 kN,或者转速100 r/min、钻压6 kN 作为磨铣工具的工作参数,此时效率等级为Ⅱ级、安全等级为Ⅳ级,说明磨铣工具在避开低效工况的前提下,工作安全性最好。当现场要求平衡安全与效率的关系时,优选转速90 r/min、钻压8 kN,或者转速100 r/min、钻压8 kN 作为磨铣工具的工作参数,此时效率等级与安全等级均为Ⅲ级,说明磨铣工具可以在保障工作安全的前提下,提高工作效率。所以根据现场施工的具体需求,通过磨铣工具优选工作参数表优选不同的工作参数,进而改善磨铣工具的工作性能,以满足油气井高效安全的开发需求。

4 结论

针对目前油气井磨铣工具存在的进尺慢、易打滑、磨不动等问题,同时考虑磨铣工具结构不规则、种类繁多、建模难度大等因素,以M97 斜坡式磨铣工具为研究对象,通过基于逆向工程的磨铣工具性能分析方法,完成了磨铣工具性能评价及工作参数优选,主要得到以下结论:

1)通过三维激光扫描仪获得三维扫描模型,并基于逆向工程建立全尺寸磨铣工具仿真模型,同时开发磨铣工具实验系统进行结果验证,仿真和实验后的工件表面均为带有中心支点的环形切痕,工作扭矩仿真误差为7.78%,满足工程分析精度需求。

2)磨铣工具工作过程可依次分为单磨粒切削、平面切削和深度切削三个阶段。磨粒应尽量布置在钻进方向的同一平面,避免出现单磨粒切削阶段,防止单个磨粒过载而导致失效问题,最终影响磨铣工具的使用寿命和施工安全。

3)钻压和转速相互影响,共同决定了磨铣工具的工作效率和工作安全。当磨铣工具的钻压在2 ~20 kN、转速在60 ~100 r/min 范围内时,通过调整钻压可提高进尺量533.3%,减小扭矩134.4%。通过调整转速可提高进尺量49.0%,减小扭矩59.7%。

4)建立了磨铣工具工作性能评价图版及优选工作参数表,可根据现场施工的具体需求,优选不同的工作参数,进而改善磨铣工具工作性能,以满足深海油气井高效安全的开发需求。