基于光反馈柔性气动手爪设计与研究

曾 敏

(山西职业技术学院 车辆工程系,山西 太原 030600)

引言

随着自动化浪潮的发展,机器人相关技术得到了深入发展,尤其在刚性机器人领域,出现了众多功能可靠、操作精度高的末端执行器。但刚性末端执行器与非结构化环境的匹配兼容性,尤其是在果蔬分拣等易损、易碎物品夹持领域略显不足[1-2]。现代生产线上经常有机器手夹持不同形状或材料的物品,因此对生产线机器人末端夹持器的通用性和适应性提出了越来越高的要求。常见的机械式夹具由于效率不高,且容易对目标物造成表面损伤,显然已经不能满足种类众多的自动化产线需求。

气动软体柔性手爪作为近年来新兴的重要末端夹持器,能够适应多种产品,并实现柔顺夹持,具有重要的工程应用价值[3-4]。文力团队[5]研制的气动软体手爪,通过控制小气室的气体压力实现手爪的开合,有效抓取直径为30~100 mm,但是由于柔性手爪没有反馈传感器只能实现简单的开合抓取。王正等[6]研制了一种纤维增强型软体手爪,通过径向缠绕纤维约束膨胀特性提高手爪夹持器的弯曲角度。张丽丽等[7]设计了一种三指柔性夹持器,抓取重量达到500 g,通过对驱动气压的检测与反馈实现对物体直径识别,但是由于柔性手爪在与目标物接触后位移不再随气压的变化而变化,存在一定的缺陷。涂琴等[8]研制了一种多腔体软体驱动器,通过建立驱动气压与负载的关系,对抓持特性进行了研究,为不同用途的软体驱动器设计与控制提供了参考。徐青瑜等[9]基于章鱼仿生学设计制作了一种螺旋软体驱动器,通过改变腔室结构实现三维空间的扭转,提升了软体驱动器的负载能力,并对驱动气压与位移曲线进行了研究。杨孟涛等[10]设计了一种组合式气动柔性机械手,通过多段组合的形式实现不同手指段的弯曲变形。

气动软体夹持器主要通过内部气体压强的变化或环境条件变化来产生驱动力[11]。目前软体手爪为中空结构,主要材料为硅橡胶,制造工艺多为分体制造,黏接而成,容易出现黏接缺陷[12]。

针对传统夹持器存在的不足,采用低温石蜡可熔支撑腔,并结合3D打印技术制作了质量仅为15 g的一体式柔性手爪;通过光感知反馈方式实现了气动手爪的位置反馈及对目标物尺寸的识别,实现了柔性夹持器低成本闭环反馈控制方案。

1 柔性手爪设计

1.1 动作原理

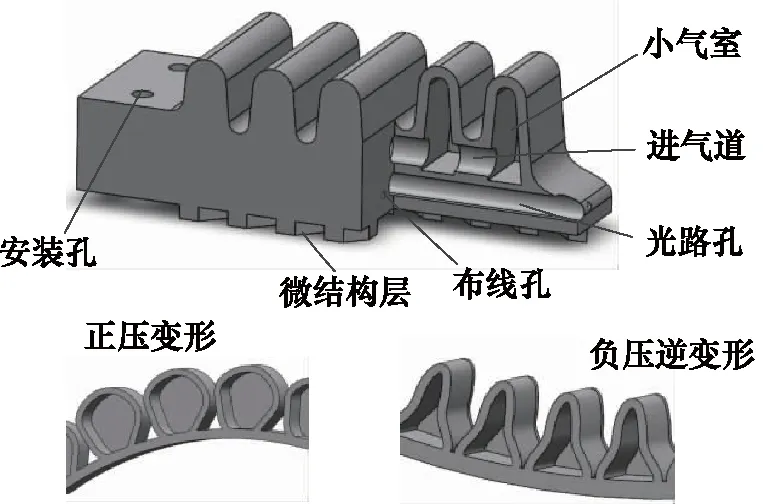

柔性手爪采用硅橡胶为原材料,具有较高柔性及拉伸强度,在外界条件下通过形变实现弯曲或伸长动作。本研究设计的气动柔性手爪分为气室变形层和柔性弯曲层,通过对柔性手爪气室层和柔性弯曲层处设计不同的壁厚及浇筑不同配比的硅胶溶液,实现手爪不同位置处的刚度变化。柔性手爪内部分为气室层和弯曲层,其中刚度较小的气室变形层的膨胀系数远大于柔性弯曲层,当内部气室通入有压气体时,小气室变形层在气压作用下向四周膨胀,由于腔室之间相互紧邻,内壁膨胀,使其相互推压,导致小气室层长度方向优先变化,使得手爪向内弯曲;当手爪内部成负压状态时,由于小气室内的空气被抽出,并且气室层的刚度小于柔性变形层,因此手爪将向反向弯曲,手爪弯曲原理如图1所示。

图1 柔性手爪弯曲原理

由于气室层和柔性弯曲层具有不同的刚度延展性,通过对手爪内部气室层进行正压和负压状态的控制,可使手爪向不同的方向弯曲。由于硅橡胶材料具有较好的柔顺性和弹力,可以使用较低的气压进行驱动,可以采用微型气泵作为动力,在一定程度上摆脱了气源的限制,使得软体手指既可以完成规定的动作,又十分的便携安全。

1.2 模具设计

传统柔性手爪制作过程分为两步进行,首先通过外壳模具及硬性支撑件制作柔性手爪的气室变形层,待硅胶溶液固化后将结构支撑件取出,再与柔性弯曲层进行黏接操作。该方式属于分层制作,在交接面存在分层现象,易出现破损导致气密性降低,从而影响手爪的抓持效果。

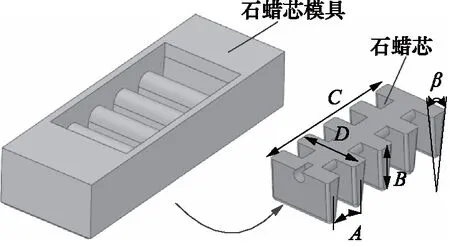

为改善以上不足,采用低温石蜡支撑实现手爪的一体化成型设计。对于蜡芯模具的选材,考虑到石蜡熔化时温度在45 ℃左右,蜡芯模具的材料必须能够耐温60 ℃以上,综合考虑选择耐温90 ℃以上的ABS工程材料并通过3D打印成型,如图2所示为石蜡芯3D模型。

图2 石蜡芯模具

首先将熔化的低温石蜡液体注入到石蜡芯模具中,待温度降至室温后将石蜡芯从模具中取出,放入手爪模具中,手爪模具如图3所示,并通过3D打印制作。

图3 手爪模具

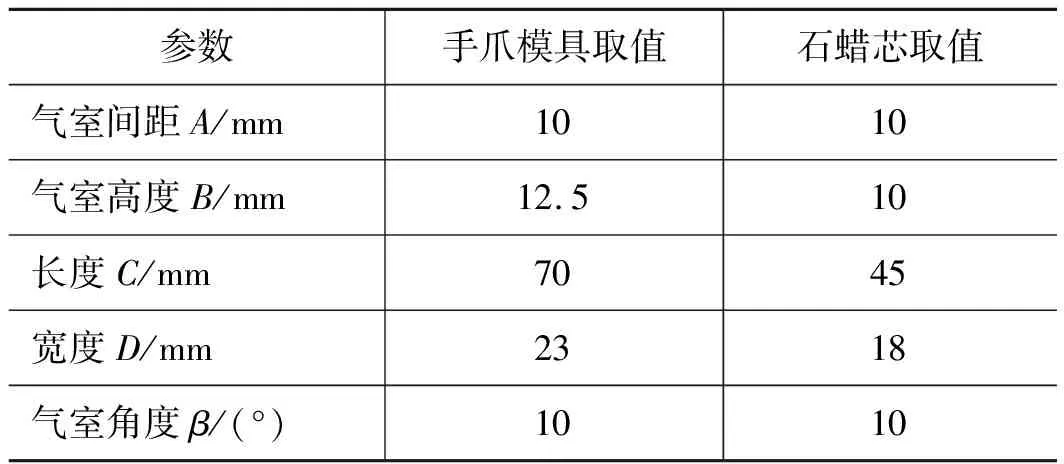

柔性手爪的气室形状、分布结构、硅胶材料配比、壁厚、耐压参数等对柔性手爪的弯曲性能具有一定影响。因此,气动柔性手爪的结构设计应当充分考虑相关因素,各气腔之间的连接部分为气道,手爪模具和石蜡支撑芯的参数如表1所示。

表1 模具参数表

1.3 柔性手爪制备

硅胶溶液的属性对柔性手爪的制备过程及使用条件具有较大的影响,因此选择合适的硅胶溶液至关重要。本研究选用一种高柔韧性、自脱泡的A/B混合硅橡胶溶液,室温下即可固化,并且在温度范围-65~200 ℃时可长期使用并保持柔软弹性性能,是制作气动柔性手爪的理想材料。通过调配A,B两种溶液的比例可以在一定程度上对成型后的硅胶硬度进行调节,并且其自脱泡能力,避免了手爪内部气泡造成漏气的风险。

首先向石蜡芯模具中注射液态石蜡制备气动软体夹持器的内部气室结构,然后将制备好的支撑蜡芯装入硅胶手爪模具中,蜡芯侧边的金属棒固定孔刚好与手爪模具的孔位相配合,实现准确定位。然后向手爪模具中注入混合后的硅胶溶液,首先按照A∶B=1∶1的比例进行气室层的浇筑,待手爪的气室层充满后,更换A∶B=1.4∶1的比例进行柔性弯曲层浇筑,直至将溶液浇筑至设定的刻度标识;然后将模具上盖扣合,并用夹具加紧。静止8 h后,将模具打开,取出一体式柔性手爪模型,此时蜡芯已封入手爪中。随后将手爪放置在70 ℃的热水中,使手爪内的石蜡熔化后用注射器吸出,最后得到具有中空气室的柔性手爪,通过组装即可实现不同的夹持器结构,制备过程如图4所示。

图4 柔性手爪制备过程

2 柔性手爪控制研究

2.1 亮度检测原理

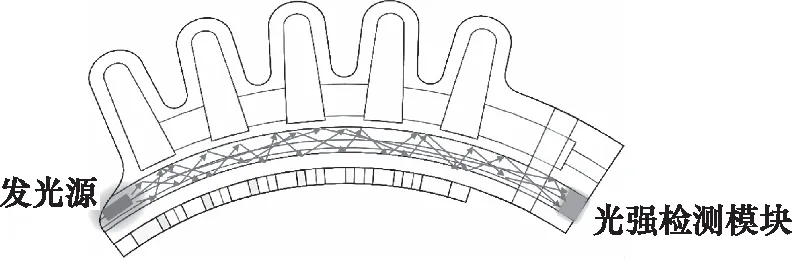

在柔性手爪的指尖位置嵌入有直径3 mm的发光二极管,通过柔性层中的椭圆形贯穿结构实现光线传播,在柔性手爪根部安装有亮度检测模块,可对到达柔性手爪尾部的光强进行检测,当柔性手爪处于自然伸直状态时,发光二极管与光强检测模块正相对,此时柔性手爪尾端检测到的光线强度最强,随着手爪的弯曲,手爪根部的光强不断减弱。因此通过检测手爪弯曲层中的光线强度,建立光线强度与弯曲之间的数学模型,可以实现对手爪弯曲状态的感知与反馈,手爪光强检测反馈原理如图5所示。

图5 亮度检测原理

2.2 光强与弯曲数学模型

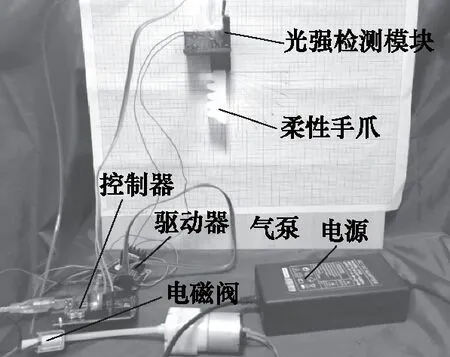

为建立光强与柔性手爪弯曲状态的数学模型,搭建了如图6所示的单手指实验测试平台,主要包括柔性手爪、微型气泵、电磁阀、电源、Arduino控制器、光强检测模块等。

图6 柔性手爪测试平台

单根柔性手爪的驱动系统框架如图7所示,驱动模块采用L298模块,通过PWM调压技术,可对微型气泵的输出流量及驱动气压进行在线调节。通过二位三通电磁阀实现对充气和放气的控制,从而实现柔性手爪弯曲和张开。通过光强检测模块与Arduino连接实现控制信号的反馈。

图7 柔性手爪驱动系统框图

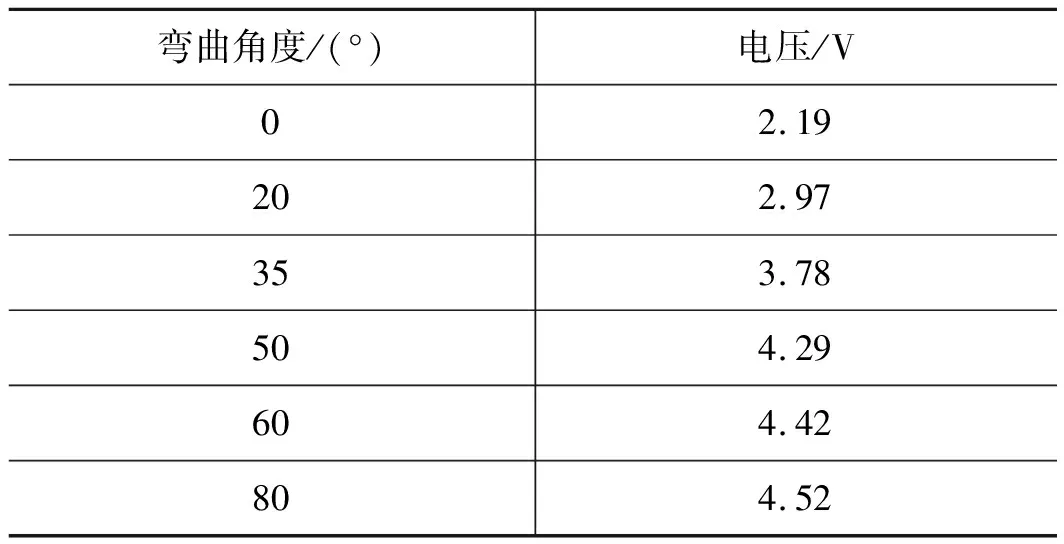

不同弯曲角度时手爪具有特定的弯曲状态,当对柔性手爪进行充气时手爪进行弯曲,通过在坐标纸上记录不同位置与水平线的夹角以及对应的光强,从而得出光强与弯曲角度的对应关系。对弯曲实验进行10次抓取,并将光强检测模块读数进行取平均值处理,不同弯曲角度对应的电压值如表2所示。

表2 光强检测数据与弯曲角度对应关系

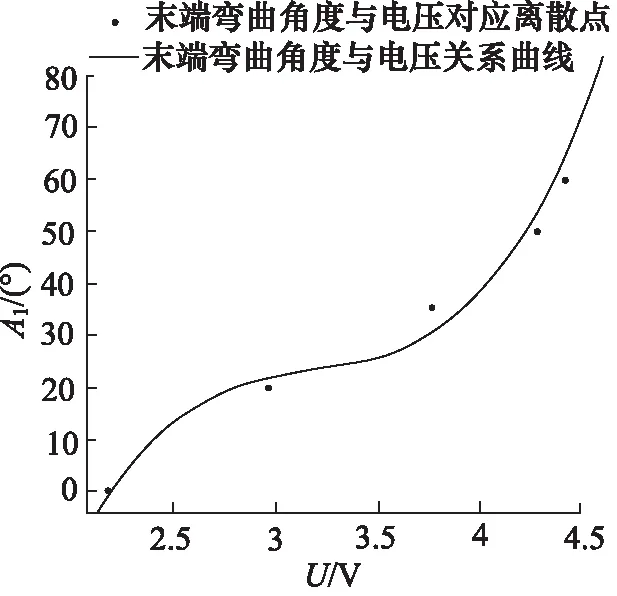

为了得出不同弯曲角度与光强检测模块读数之间的数学关系,根据表2中的数据在MATLAB的拟合工具箱中进行了数据拟合,得到了如图8所示的拟合曲线。

图8 光强数据与弯曲角度拟合曲线

通过选取不同的拟合方程,最终得到弯曲角度与光强检测模块之间的对应方程,如式(1):

A1=17.97U3-171.6U2+552.3U-575.5

(1)

式中,A1—— 手爪末端弯曲角度,(°)

U—— 检测到的电压值,V

2.3 手爪控制策略

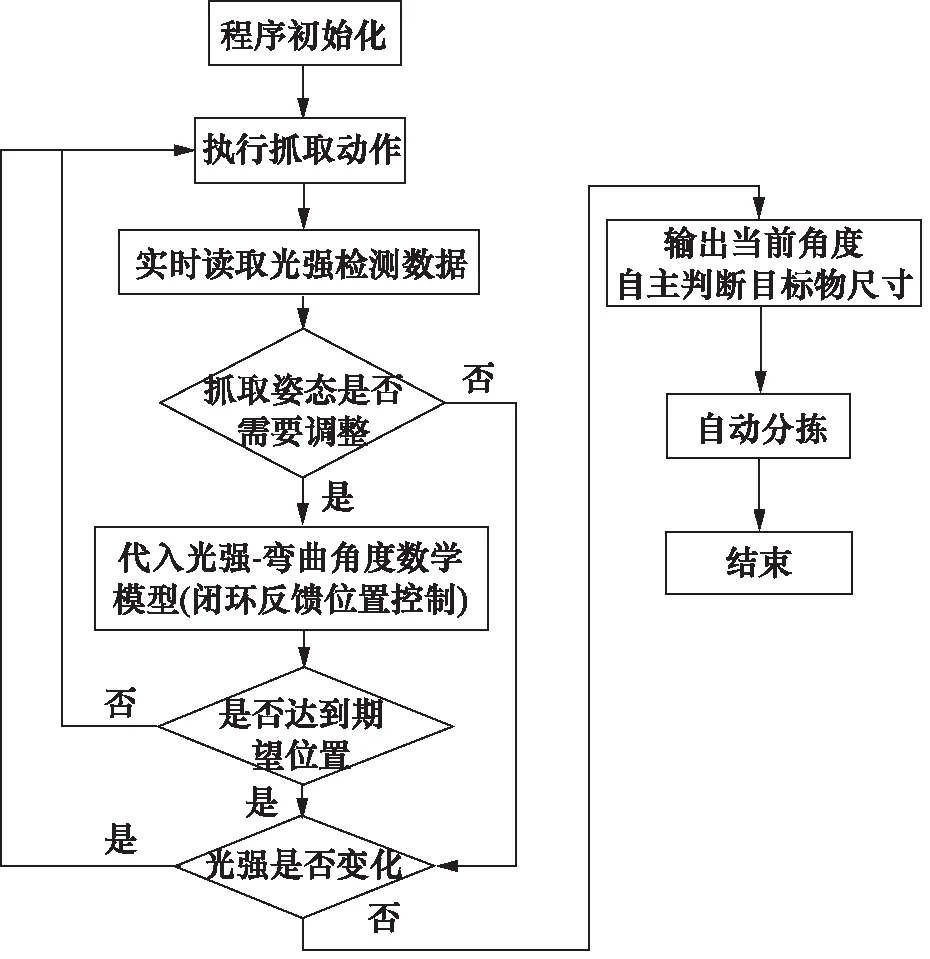

柔性手爪的智能控制抓取是指在抓取过程中不需外界手动输入,通过对光强检测模块的读数进行实时检测,根据光强的变化情况对手爪弯曲角度及抓取状态进行识别。同时根据光强的变化情况智能判断单次抓取操作是否完成,从而实现对气泵的启停控制,通过控制算法与机械手臂配合可实现对目标物的尺寸判断以及自动分拣动作,尤其在自动化的果蔬产线可实现无损检测及分装操作,具有较大的实用价值。根据目标物抓取前是否需要对抓取姿态进行调整,可将其抓取过程进行细化处理,其控制流程如图9所示。

图9 控制流程图

根据目标物抓取时是否需将手爪调整至特定姿态才能进行有效抓取,可将柔性手爪的抓取过程分为两个步骤:首先是接触目标物前,根据目标物尺寸或特定抓取姿态,在光强闭环反馈下对手爪末端位置和运动速度进行控制,以达到特定的抓取姿态;当手爪与目标物接触后与物体发生自适应贴合直至弯曲状态不再发生变化,此时通过额外增加充气时间的方式以实现当前抓取状态和抓紧力的保持,并根据光强检测数据反馈当前手爪角度。对单手爪的实际角度与目标角度对比结果如图10所示,从图中可以看出通过光强反馈对实际角度的控制与期望角度具有较好的拟合。

图10 手爪期望角度与实际角度

3 抓取试验

采用三根柔性手爪与环形连接法兰组装完成三指柔性夹持器样机,为对三指柔性夹持器的抓取性能进行验证,搭建了如图11所示的实验平台,主要由电源适配器、Arduino控制器、三指柔性夹持器,光强检测模块及气动回路控制系统组成。

图11 三指柔性夹持器实验平台

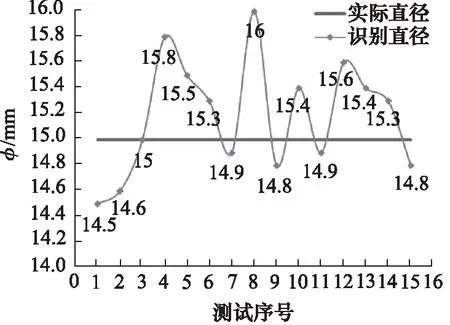

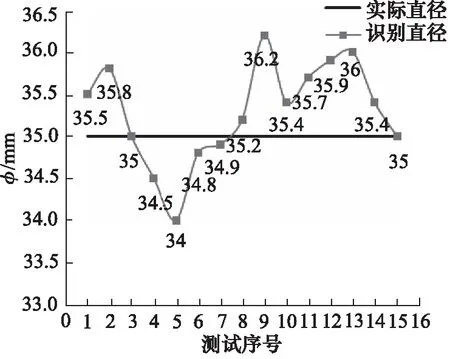

对直径φ为15,35,55,75 mm的圆球进行了抓取实验,每组进行10次抓取操作,并将测试数据与实际尺寸进行了对比,不同尺寸下误差率为2%~6.7%,具有较高的识别精度。直径为15 mm的测试结果如图12所示,从图中可以看出识别直径在实际直径尺寸上下波动,其范围为-0.5~1 mm。直径为35 mm的测试结果如图13所示,从图中可以看出识别直径在实际直径尺寸上下波动,其范围为-1~1.2 mm。

图12 直径15 mm测试结果

图13 直径35 mm测试结果

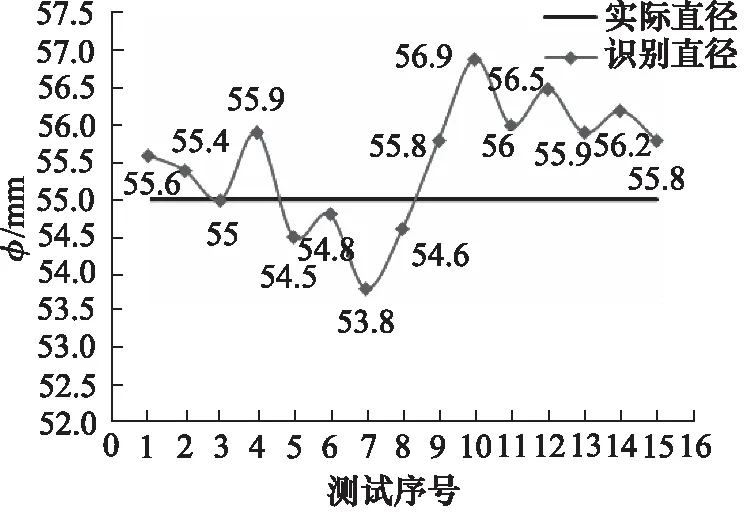

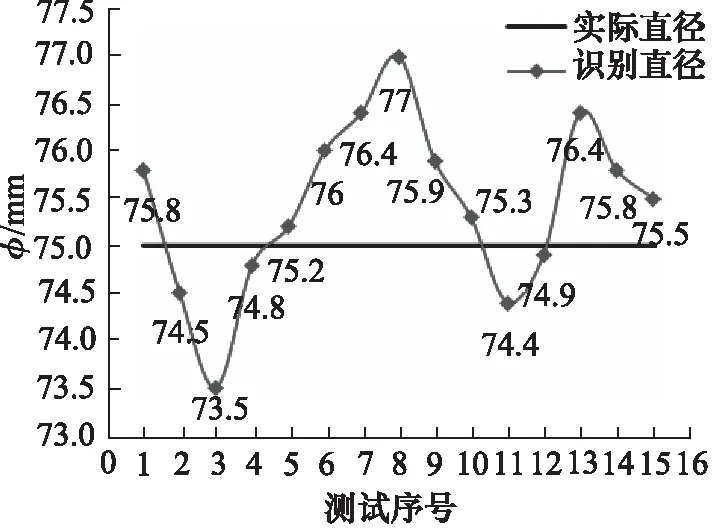

直径为55 mm的测试结果如图14所示,从图中可以看出识别直径在实际直径尺寸上下波动,其范围为-1.2~1.9 mm。直径为75 mm的测试结果如图15所示,可以看出识别直径在实际尺寸上下波动,其范围为-1.5~2 mm。

图14 直径55 mm测试结果

图15 直径75 mm测试结果

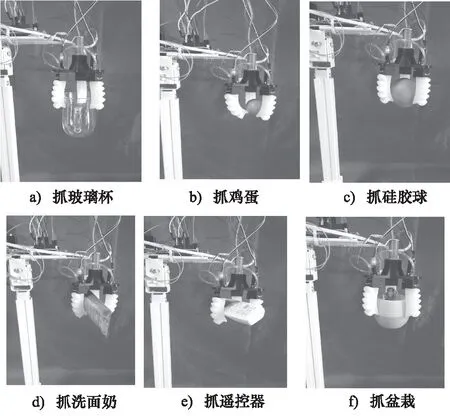

通过对常见的物品及易损、易碎物体进行抓取实验,对三指柔性夹持器的抓取能力及安全性能进行验证。选定的抓取目标物包括生鸡蛋、玻璃杯、硅胶球、小盆栽等物品,实验结果如图16所示。通过抓取试验可知,设计的三指柔性夹持器具有质量轻、抓重大、安全性高、自适应性强等优点,并且通过光强-弯曲数学模型,可以实现对柔性手爪弯曲状态的反馈与控制,进而可实现对目标物尺寸的识别及有效的分拣。

图16 柔性夹持器抓取实验

4 结论

本研究采用石蜡熔融与3D打印技术,通过刚柔可控支撑芯,实现柔性手爪的一体成型,避免了传统制作方式上下分型面导致寿命较短的缺陷,并且提高了柔性手爪的使用性能。通过光强反馈控制方式,建立了光强-弯曲数学模型,解决了目前柔性手爪采用弯曲传感器成本高、嵌入困难的问题。通过试验测试,该控制方式具有较高的控制精度,同时可对目标物进行有效的尺寸识别与自动化产线的快速分拣动作,物体尺寸识别误差率为2%~6.7%。通过对不同的物品的抓取实验表明:设计光感知柔性气动手爪具有质量轻、成本低、便携性好等优点,同时为柔性手爪的低成本闭环反馈控制方式提供新的思路。