一种通用型负压软体机械手的设计与分析

张 波,曹淼龙,杨元健,CHIWAWA T A

(浙江科技学院 机械与能源工程学院,浙江 杭州 310023)

引言

传统意义上的机器人多由刚性材料制成,虽然工作速度快、效率高,但是运动灵活性有限,与环境相互作用的能力较差,安全性较低[1]。软体机器人的灵感来源于自然界中柔软的生物,如壁虎[2]、章鱼[3-4]、蚯蚓[5]、青蛙等[6],不仅能灵活改变自身形状,实现各种动作,而且能承受和吸收较大的能量冲击。软体机器人通常由柔性材料制成,具有柔顺性好、环境适应性强、安全性高等优点,在非结构化环境中具有广阔的应用前景[7]。

作为机器人的末端执行器,软体机械手的设计一直备受关注。软体机械手主要有两类:一类是夹持部分由柔性材料制成,并由外部驱动器驱动;另一类是夹持部分就是驱动器本身。气驱动由于响应时间短、输出力大而被广泛应用于驱动软体驱动器[8]。气驱动有正压驱动和负压驱动两种形式。正压驱动多用于多腔室型[9-10]和纤维增强型[11]软体驱动器,通过充气增压产生不同程度的弯曲、扭转。负压驱动多是利用颗粒塑形或吸盘产生内外压力差抓取物体,如BROWN E等[12-13]利用“颗粒堵塞”原理研发的软体抓手通过抽气的方式调节气压,可一次性稳定抓取一个或多个不规则物体;陈幸等[14-16]设计制作了一种负压吸盘,能够包裹并贴合在物体表面,通过抽气使腔室软壁的表面产生吸力抓取物体;受吸盘和绳牵引的启发,WU Peichen等[17-18]设计了一种负压驱动与线驱动相结合的吸附式夹持器,通过控制负压大小和拉线行程夹持吸附物体。

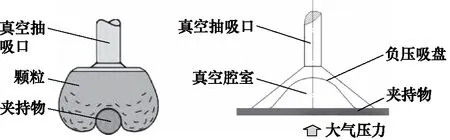

目前所设计的负压软体机械手多数只具备夹持或吸附抓取功能,对不同形状和纹理的物体难以实现通用,如图1所示。

图1 负压软体夹持器

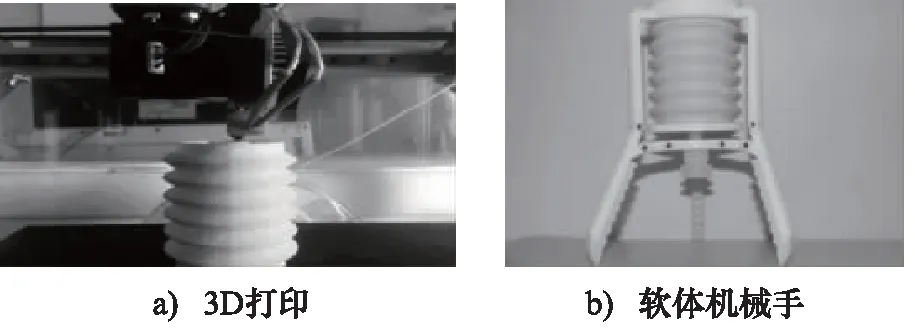

结合现有软体机械手的设计,基于3D打印技术设计并制作了一种通用型负压驱动的软体机械手。该软体机械手有两个独特的设计:一是手指和吸盘能够独立或组合工作,以适应不同形状和纹理的物体;二是双腔室软体驱动器,提供驱动力并削减收缩不均匀性。通过对不同影响因素下的软体驱动器进行仿真分析,优选出合适的结构参数;对驱动器的收缩和驱动性能以及机械手的指尖力学性能进行测试分析,并对该机械手进行实物抓取试验。

1 软体机械手结构设计

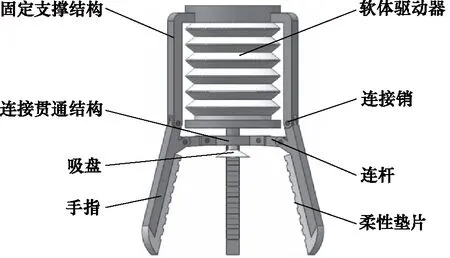

水母通过收缩外壳改变内腔体积,以喷水推进的方式进行移动。为模仿上述收缩扩张运动机理,利用柔性材料设计了一种嵌套式双腔室软体驱动器并同其他组件拼装成软体机械手,如图2所示。各组件均采用低成本的3D打印机制作,打印材料为热塑性弹性体(TPE-83A)和聚丙交酯(PLA)。TPE材料柔顺性好,用于制作软体驱动器、吸盘以及柔性垫片;PLA材料硬度和强度高,用于打印固定支撑结构、连杆以及手指支撑结构。

图2 软体机械手结构示意图

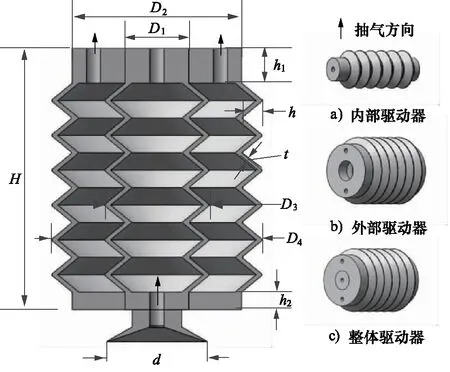

软体驱动器是由2个波纹管结构嵌套组成,具有2个独立腔室。当驱动器在自然状态下抽气后,驱动器整体产生收缩变形;当驱动器通气后,驱动器能够利用弹性恢复到原始状态。软体驱动器分为三部分,顶部包含固定和进气口两部分,中间为收缩变形部分,底部为吸盘连接部分,结构剖面示意图如图3所示,尺寸参数如表1所示。外部驱动器为软体机械手提供主要的收缩动力。内部驱动器一是削减收缩不均匀性;二是连通吸盘,提供吸附力。当外部驱动器单独工作时,适用于抓取表面粗糙的物体;当内外驱动器同时工作时,吸盘吸附住物料光滑表面的同时借助手指支撑物体,承载更大的重量。

图3 软体驱动器结构剖面示意图

表1 软体驱动器结构参数表 mm

2 软体驱动器仿真分析

2.1 TPE材料

软体机械手实现抓取的基础是驱动器能够产生定向的大变形,故选材需拥有良好的弹性性能。TPE材料断裂伸长率可达420%,可以很好的满足弹性要求,常作为汽车、航空航天、液压等领域的防震和密封材料。

类橡胶材料在使用有限元方法进行力学分析时,在受力过程中具有材料和几何非线性特性及各向同性、不可压缩的超弹性特征,因此需要建立材料本构模型[19]。针对于TPE材料在实际工程应用中,本研究采用Mooney-rivlin两参数模型进行求解[20],本次仿真所设定的模型参数为C10=0.677,C01=1.621,密度ρ=1.14 g/cm3。

2.2 软体驱动器仿真分析

软体驱动器的收缩性能主要受波纹管结构的数量n、壁厚t和内外驱动器直径尺寸D1,D2的影响。为研究不同因素对驱动器性能的影响,将驱动器模型导入ABAQUS中,使用Mooney-rivlin本构模型来表征材料的特性,网格划分采用十节点二次四面体杂交单元类型(C3D10H)。

为充分利用软体机械手的抓取范围,所设计的软体驱动器在保证允许气压范围内不发生横向变形条件下,还应具备良好的收缩性和足够的末端驱动力。下面分别对不同结构参数的软体驱动器进行仿真分析,以优选驱动器合适的结构参数。

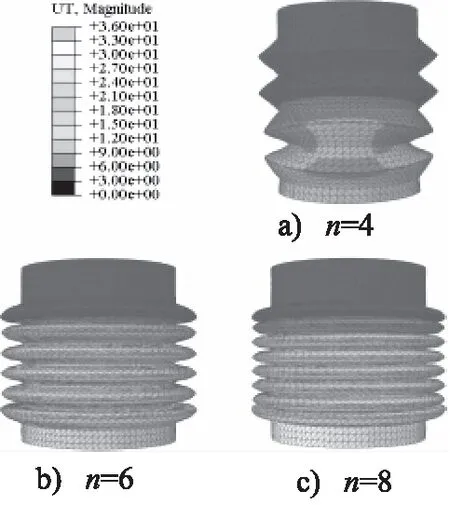

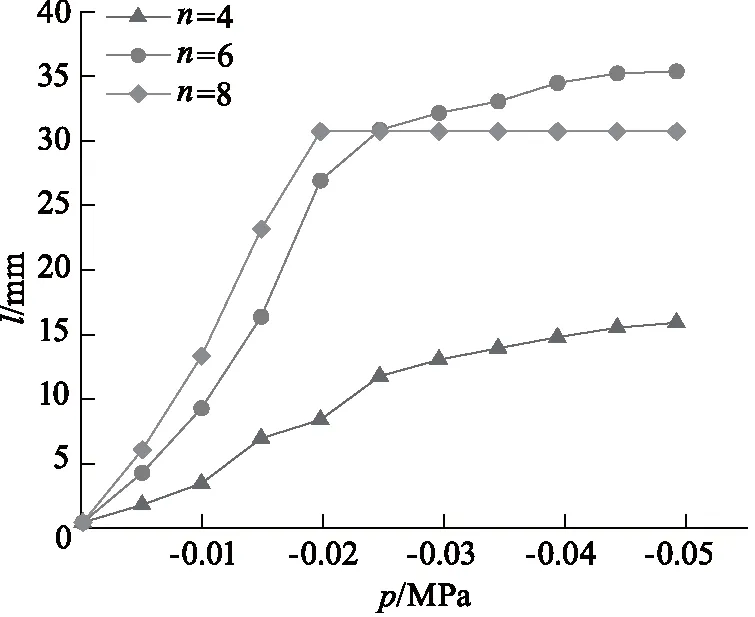

1)波纹管结构数量对收缩量影响

为了解波纹管结构的数量对软体驱动器收缩性能的影响,在其他条件不变的情况下,仅改变波纹数量进行仿真分析。图4为3种驱动器在-0.02 MPa气压时的收缩量仿真云图,图5为3种软体驱动器-0.05~0 MPa气压下收缩量l变化曲线。

图4 -0.02 MPa时各驱动器收缩量仿真云图

图5 不同波纹数量下收缩量与气压关系曲线

通过图4分析得出,4结构驱动器受结构刚度影响,收缩时容易发生不规则变形;8结构驱动器在-0.02 MPa时达到最大收缩量30.71 mm。从图5整体收缩量与气压关系曲线来看,4结构驱动器收缩量较小,最大值仅有15.68 mm,且收缩趋势逐渐平缓;6和8结构驱动器都具有良好的收缩性,区别在于6结构驱动器最大收缩量为35.44 mm,相比于8结构驱动器收缩量略大。相同设计高度下,波纹数量过少会导致纵向刚度变大,气压越大收缩性能越差;数量过多会导致每一个波纹管内部收缩空间减小,影响收缩量。

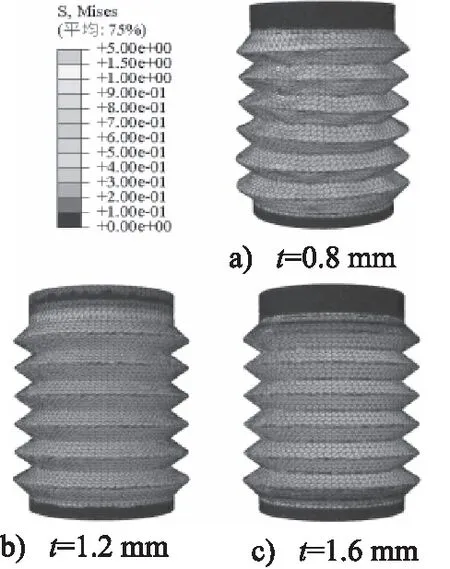

2)壁厚对收缩量的影响

为了解不同壁厚对软体驱动器收缩性能的影响,选择波纹数量为6,壁厚分别为0.8,1.2,1.6 mm的驱动器进行仿真分析。为模拟实际抓取过程中驱动器的受力情况,将底部固定,分析比较相同负压下各驱动器的形变。图6为-0.05 MPa气压时各驱动器的形变云图,图7为-0.05~0 MPa气压范围内驱动器收缩量的变化曲线。

图6 -0.05 MPa时各驱动器仿真形变云图

图7 不同壁厚下收缩量与气压关系曲线

由图6可知,在有负载的情况下,腔内气压-0.05 MPa 时壁厚为0.8 mm的驱动器横向变形过大,表面向内凹陷,说明驱动器的末端驱动力过小,不足以提供较大的支撑力。由图7可知,在-0.05~0 MPa 气压范围内,壁厚为1.2 mm和1.6 mm的驱动器均未发生明显形变,说明在允许的气压范围内二者均符合条件。但由于壁厚过大,1.6 mm驱动器的收缩性能受限,-0.05 MPa时收缩量仅为24.65 mm。

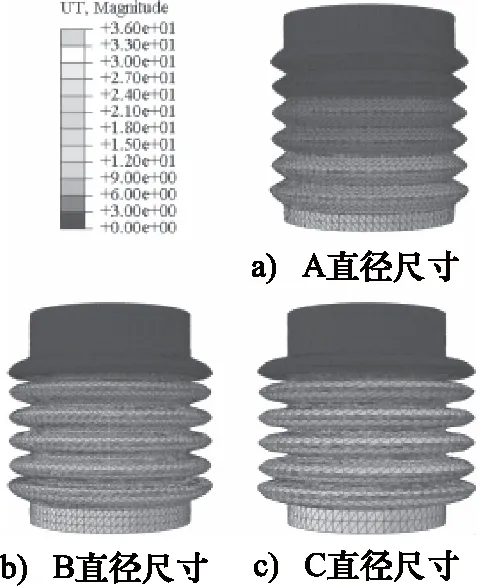

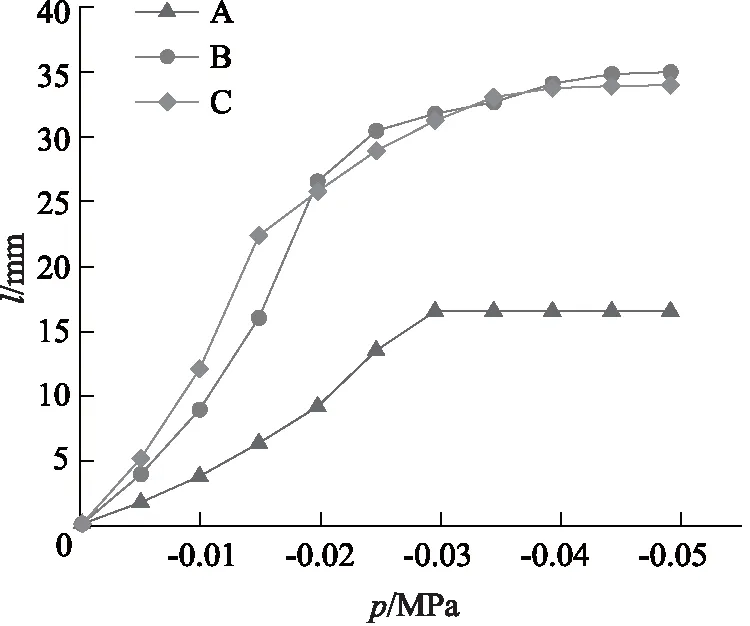

3)内外驱动器直径尺寸对收缩量的影响

为了解内外驱动器直径D1,D2对驱动器收缩量的影响(内外驱动器直径越大,波纹深度越小),在波纹数量为6、壁厚为1.2 mm情况下,分别对直径为A(D1=22 mm,D2=52 mm),B(D1=18 mm,D2=48 mm)和C(D1=14 mm,D2=44 mm)的驱动器进行仿真分析。图8为-0.02 MPa气压时各驱动器收缩量云图,图9为-0.05~0 MPa气压范围内驱动器收缩量的变化曲线。

图8 -0.02 MPa时各驱动器收缩量仿真云图

图9 不同驱动器直径下收缩量与气压关系曲线

由图8得出,施加相同负压,A驱动器收缩量较小,说明内外驱动器直径尺寸对收缩量有较大影响。随着直径尺寸减小,驱动器的收缩量增加,即内外驱动器直径尺寸与收缩量成反比。由图9可知,当内外驱动器直径减小到一定值后,驱动器收缩量达到最大(B与C驱动器均达到最大收缩量)。

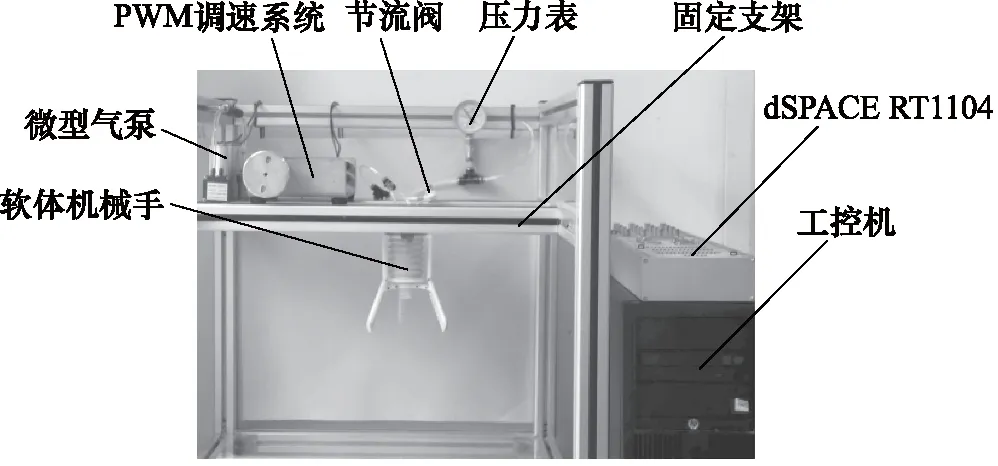

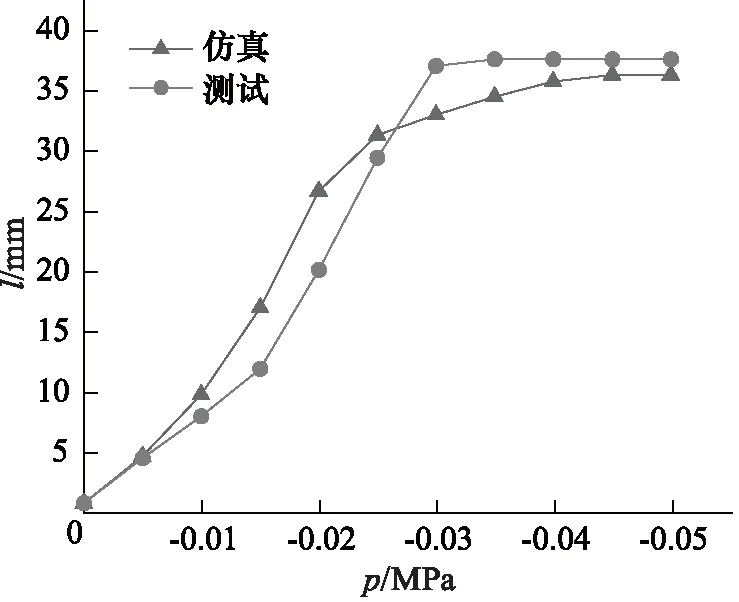

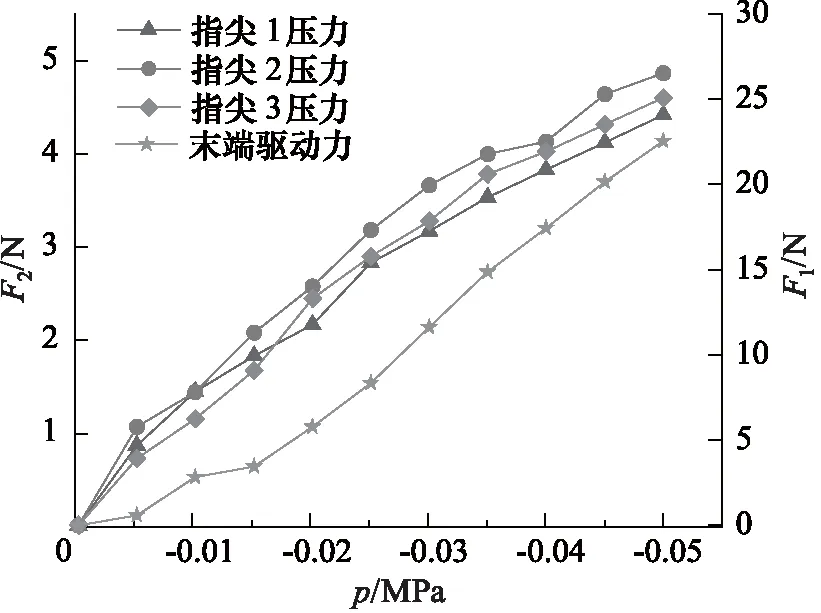

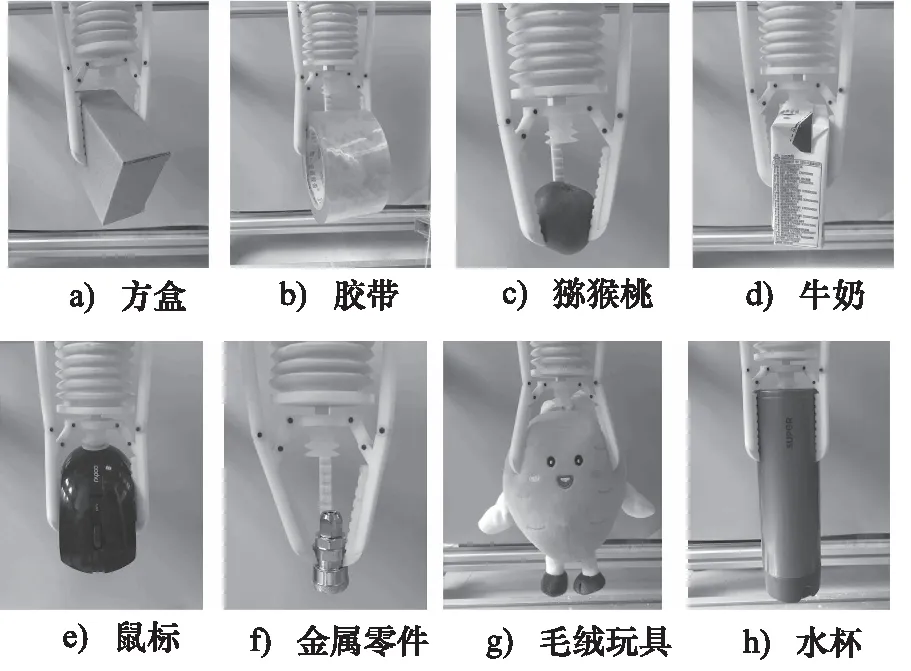

综合上述,对不同影响因素下的软体驱动器仿真分析可知,软体驱动器的最优结构参数范围:4 根据有限元仿真优选的结构参数,利用3D打印机将各组件打印成型并组装起来,完成整体软体机械手的制作,如图10所示。 图10 制作过程和组装后的软体机械手 本次试验所使用的控制系统为基于dSPACE RT1104的PWM闭环直流调速系统,通过输出的PWM脉动信号控制气泵电机转速来调节软体驱动器内部气压大小。试验所用的主要仪器有:微型双用气泵(-0.08~0.12 MPa)、压力表(-0.1~0.15 MPa)、薄膜压力传感器(0~19.6 N)、电子测力计(0~30 N)、拉线位移传感器(0~600 mm)以及节流阀,整体试验台架如图11所示。试验主要对软体机械手的性能进行了研究。 图11 试验台架 1)软体驱动器收缩量测试试验 为验证软体驱动器仿真结果,对软体驱动器的收缩性能进行测试,记录每增加-0.005 MPa时的收缩量。将仿真结果和试验结果绘制成曲线比较分析,如图12所示。 图12 驱动器仿真与实际测试收缩量对比曲线 通过试验测试可知,在-0.05 MPa气压下该驱动器的最大收缩量为36.72 mm,就仿真结果相比,误差仅为1.28 mm,且整体收缩趋势相同,可验证仿真结果的准确性。 2)驱动器末端驱动力和指尖力测试试验 为测试所设计软体机械手的力学性能,将薄膜压力传感器分别贴在各个指尖,并使指尖接触到物体表面;用不可变形细线将驱动器底部与电子测力计相连,并使细线处于张紧状态。缓慢增大气压至-0.05 MPa,记录每增加-0.005 MPa时各指尖力和末端驱动力大小,绘制成曲线如图13所示。 图13 驱动器末端驱动力F1及指尖力F2与气压的关系曲线 经过试验测试,在-0.05 MPa下,最大指尖力为4.86 N,驱动器最大末端驱动力为22.53 N。从指尖力曲线中可以看出,整体趋势都是随着负压绝对值增大而增大的,由于该软体机械手各组件均由低成本的3D打印机制作,结构精度有限,故各指尖力有一定误差。末端驱动力较大,说明吸盘可以吸附起的物体质量较大。从整体曲线图中可以看出,末端驱动力越大则指尖力越大,驱动器末端驱动力与指尖力成正比关系。 为测试软体机械手的抓取性能,选择不同大小和形状的物体进行抓取试验,抓取结果如图14所示。抓取结果显示,外部驱动器独立驱动时,该机械手适用于抓取不同形状、表面粗糙的物体;内部驱动器独立驱动时,可吸附并提起表面光滑、质量更大的物体;当二者结合共同工作时,可用于抓取0~300 g范围内不同大小、形状和纹理的物体。 图14 抓取试验 (1)本研究通过模仿水母的运动机理,提出并设计了一种基于3D打印技术的多功能负压软体机械手。所设计的软体机械手通过手指和吸盘实现抓取,二者可独立或组合操作。对软体驱动器的结构及特性进行仿真分析和实验研究,并对软体机械手进行性能测试分析及实物抓取试验; (2)影响软体驱动器性能的主要因素为波纹管结构数量n、壁厚t和内外驱动器直径D1,D2,通过对不同影响因素下的驱动器进行仿真分析可知,波纹数量、壁厚和内外驱动器直径对软体驱动器的收缩性能影响较大,最优结构参数范围为4 (3)后续研究中将使用机械臂操控,并在抓取试验中增加一台高清摄像机,对被抓取的物体进行分析,实现一种机器学习算法来识别空间中的不同物体,并根据它们的位置、大小和形状来进行选择,该算法还将指定最适合的抓取方式,以便单独或同时使用手指和吸盘来抓取和处理对象。3 软体机械手试验研究

3.1 软体机械手制作

3.2 软体机械手性能测试试验

3.3 软体机械手实物抓取试验

4 结论