节流槽形式对滑阀空化流场的影响

张 鑫,谢道祥,李 旭,马德建, 英 霄

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.山东中川液压有限公司,山东 青岛 276700)

引言

随着我国煤矿自动化、智能化采煤工作面的不断推广,对液压支架高精度自动控制的需求越来越高[1],工作面直线度大小将直接影响跟机自动化效果和效率[2]。因此,实现对液压支架特别是推移拉架的精确控制是目前智能化开采亟待解决的问题之一。滑阀作为液压支架推移拉架过程中的主要控制元件,其控制精度问题将严重影响智能开采的连续高效运行。

由于液压滑阀操作频繁、内部流道结构多变,高压液压油在流经节流槽时易发生空化现象[3],严重的空化现象不但会导致液压阀阀芯的振动和噪声等不良现象,而且会引起空蚀减少液压阀的寿命[4]。阀芯的振动与空蚀现象均会影响滑阀的控制性能,降低液压系统的稳定性[5]。随着计算流体力学理论和计算方法的发展,近年来对液压滑阀内空化的研究有了一定的进展。于今等[6]对节流阀内部流场进行了数值模拟,指出阀芯处的气蚀以及阀出口处的漩涡流是诱发阀芯和阀体振动的主要原因;王建森等[7]找到了一种适于空化流动下阀芯所受推力的计算方法,为解决阀芯响应的快速性及稳态精度等问题提供借鉴;李贝贝等[8]研究了节流阀开度变化对节流阀内油液压力场、速度场及空化区域的影响;张鑫等[9]分析了阀芯在开启过程中,节流槽前、后的流速、压力及其差值的变化情况;杜学文等[10]指出节流槽结构特征对阀内压力分布、气穴特性有直接的影响;贺杰等[11]分析了不同槽深对节流阀内部油液压力场、速度场及空化区域的影响,说明了空化强度及空化面积与槽口结构密切相关;孙后环等[12]分析了不同组合型节流槽内部的流动特性;李刚等[13]利用水轮机转轮叶片吸力面、压力面气体体积分数分布图,展现了转轮内空化发展的过程;孙泽刚等[14]以节流槽气体体积分数最大值为目标值,建立优化模型并计算,得到的优化型节流槽结构抑制气穴性能明显。上述研究主要对单一槽形滑阀的空化形成机理及流动特性进行了研究,对不同槽形的空化特性区别以及组合槽形空化特性的研究较少。

本研究通过Pumplinx软件,基于全空化模型对各种形式节流槽滑阀进行数值模拟,分析不同节流槽形式滑阀在不同开度时,滑阀内部的压力场和空化分布以及气体体积分数的变化趋势,为节流槽优化设计提供借鉴。

1 节流槽结构与全空化模型控制方程

1.1 节流槽结构

液压滑阀简化后的具体结构和尺寸如图1所示,在入口处设置有4个节流槽,等角度分布于阀芯上。本研究主要对4种槽口结构进行分析,结构如图2所示。为减小结构参数对结果的影响,每种节流槽均长为5 mm,宽为2 mm,深度为1.5 mm,其中,V形槽楔角W为16.7°,夹角D为70°;二层节流槽结构如图2所示,U+U形槽第一层的深度为0.75 mm,第二层长度为3 mm;U+V形槽中V形槽部分结构参数与单独V形槽相同。

图1 液压滑阀的几何模型及尺寸

图2 液压滑阀的槽口结构

1.2 基于全空化模型的控制方程

假设滑阀内的乳化液是气液两相均匀混合,则连续性方程为:

(1)

式中,ρm—— 气液混合相的平均密度

ui—— 气液混合相的平均速度

i—— 流动维数

t—— 时间

忽略质量力和微小气泡的表面张力,考虑湍流对黏度的影响,建立湍流黏度方程:

(2)

式中,μmt—— 湍流引起的动力黏度项

Cu,C3—— 经验系数

K—— 湍流动能

ε—— 湍流耗散率

从而得到气液两相流运动方程[15]:

(3)

式中,p—— 压力

μm—— 平均动力黏度

uj—— 气液混合相二维流动方向上的运动平均速度

全空化模型理论包含了变密度流体的标准黏性流动方程(N-S方程)和传统湍流模型[16]。在该模型中,流体的密度是关于气体质量分数fv的函数,其关系如下:

(4)

式中,fv—— 气体质量分数

ρv—— 气体密度

ρl—— 液体密度

质量分数fv与体积分数α的关系:

(5)

气体质量分数fv由质量输运方程控制:

(6)

式中,Re—— 气相产生率

Rc—— 气相压缩率

Γ—— 有效传递系数

从气泡动力学出发,引入Rayleigh-Plesset气泡动力学方程:

(7)

式中,RB—— 空穴半径

S—— 空穴表面张力

pB—— 空穴内部的压力

p1—— 空穴周围液体的压力

vl—— 黏滞系数

为了推导出净相变率R的表达式,使用两相流的连续方程如下:

(8)

(9)

式(8)为液相方程,式(9)为气相方程。

设单位体积内的气泡数目为n,则可以得到气体体积分数关于气泡半径表达式:

(10)

忽略式(7)中的表面张力项和黏性阻尼项,联立上式,得到净相变率R的表达式为:

(11)

忽略二阶导数项RB,联立式(6)、式(11),气体运输方程可简化为:

(12)

考虑乳化液中液体、蒸汽和不可凝空气,可以得到流体混合密度ρm:

(13)

则气体产生率和压缩率可写成气体质量分数的形式:

(14)

(15)

式中,Ce,Cc—— 经验常数,Ce=0.02,CC=0.01

σ—— 气泡表面张力系数

2 带节流槽滑阀仿真工作模型

2.1 滑阀流体域模型

利用泵阀类专业CFD软件PumpLinx,选择PumpLinx内部的Cavitation、Translation(1 DOF)自由度模型以及spool valve滑阀模板进行模拟仿真。采用软件专有的几何等角自适应二元树算法的笛卡尔网格对流体域划分,如图3所示。由于节流槽的存在,使得流体特性参数在节流槽附近发生突变,为了较准确地计算节流槽附近的流体特性对节流槽处网格进行加密处理。

图3 滑阀计算网格模型

2.2 介质定义

阀内的流体介质为乳化液,乳化液是95%的水和5%的矿物油混合而成,性质与纯水类似[17]。故仿真时采用纯水的参数进行设置,计算中忽略水的重力,介质参数如表1所示。

表1 流体介质参数

2.3 边界处理

设置进口压力5.1 MPa,出口压力0.1 MPa,在流道固体壁面采用滑移边界条件。为简化计算,假设阀口匀速开启,设阀口开度为x,阀芯的运动速度为0.05 m/s,则阀口打开5 mm所需的时间约为0.1 s。动网格由软件自动划分,采用非定常模型。

3 结果分析与讨论

3.1 不同槽形空化区域分布特性

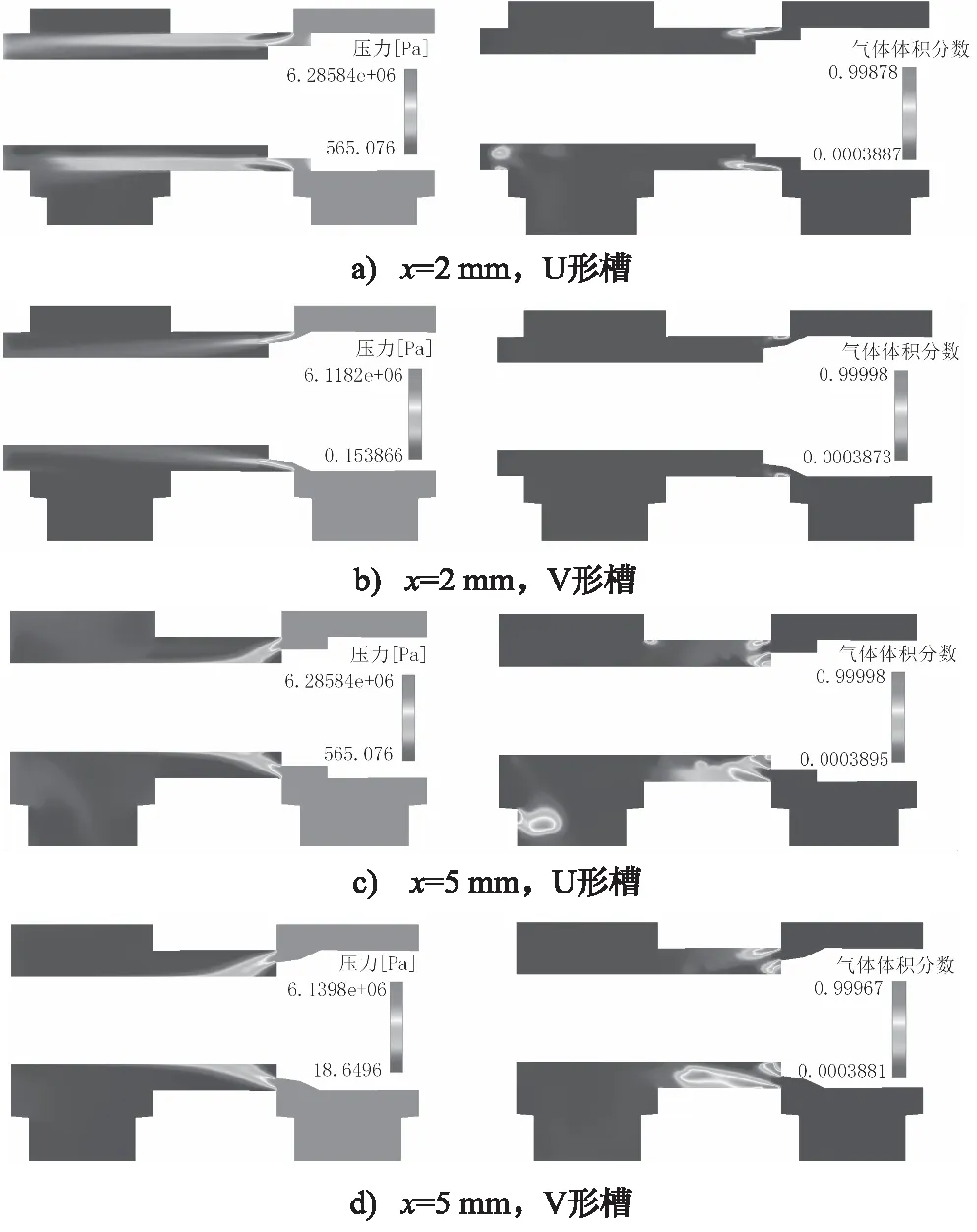

气体体积分数是流体空化程度的主要衡量依据。U形槽与V形槽在不同开度下的流体域,如图4所示,空化的主要产生区域位于靠近阀壁面的拐角处,并且越靠近壁面气体体积分数越大,空化程度越严重。同时随着开度的不断增大,节流槽出口靠近阀芯窄轴的拐角处也出现了空化现象,且空化程度呈现增强的趋势。对比图4,U形槽与V形槽不同开度时的压力云图与空化分布云图,结果表明,低压区域与空化产生区域对应。在开度为2 mm时,U形槽阀芯流体域左侧出现空化区域,这是由于液流在压力的作用下沿着U形槽内壁平行于阀芯轴线射出,到达阀芯左侧端面后,液流回旋产生低压回流区,主流能量在回流区内因较强的流速及旋涡强度而被消耗,使得压力与能量降低,因此在回流区内易产生低压从而导致流体空化,在此开度时,V形槽的液流射向了阀芯窄轴内壁,未产生回流区,因此不存在空化区域。在开度为5 mm时,U形槽与V形槽类似,阀口处均出现了2处空化区域。这主要是由于阀芯移动使液流方向发生改变,阀芯拐角对液流的剪切作用增强,使阀芯顶端拐角处产生回流区。

图4 U形槽与V形槽不同开度的压力与空化分布云图

3.2 不同槽形的空化气体体积分数变化特性

为了进一步研究不同节流槽形式对空化发生程度的影响,提取不同阀口开度下阀芯流体域内的气体体积分数变化曲线,如图5所示。随着阀口开度的不断增大,U形槽与V形槽滑阀的气体体积分数均是先在一个均值上下波动,其中U形槽大约在0.025处波动,V形槽大约是0.02处波动,这是由于在阀口开度较小时流量系数较大,对液流呈现出较大的阻力,使节流槽周围空化程度较小。随着阀口开度继续增大,气体体积分数出现陡增现象,其中U形槽在开度约为3.5 mm时就出现陡增,V形槽在4.5 mm才出现陡增。过流面积随着开度的增大而增大,流入节流槽内流量不断增加,节流槽承担的油液压力提高进而使流出阀口的液流速度提高,使得阀口下游压力降低。当过流面积达到某一值时,流体压力低于饱和蒸汽压,产生空化。由于U形槽与V形槽本身结构的不同,达到此等效过流面积所需的开度不同,故气体体积分数陡增位置不同。在开度为5 mm时,气体体积分数呈现下降后上升的趋势,这是由于此时阀口即将全部打开,阀芯与阀壁之间的圆环缝隙较小,具有节流作用,对液流具有较大的阻力,使液流速度变小,周围压力回升,对空化产生削弱。随着开度增大缝隙增大,使阻力减小流速增大,从而在阀芯避免拐角处出现多出空化。当阀芯开度进一步增大,此时阀口已经全开,节流作用减弱,液流流动速度逐步减慢,使压力阀口周围压力高于饱和蒸汽压,从而使空化迅速消失。

图5 U形槽与V形槽不同阀口开度下的气体体积分数

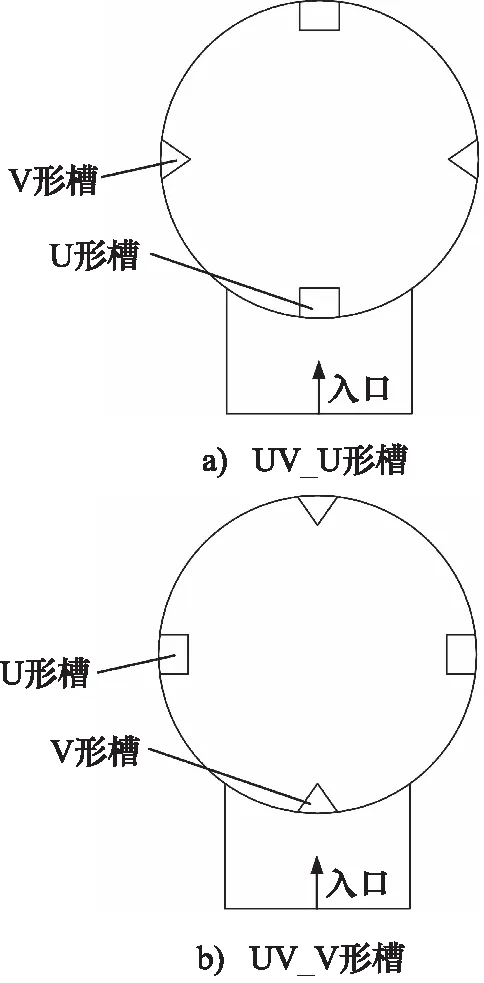

经过对U形槽与V形槽的仿真分析发现,不同的节流槽形式对压力及空化的影响区别明显。考虑到节流槽的存在意义以及空化产生的振动强度和持续时间对阀芯控制精度的影响,尝试对U形槽和V形槽进行不同形式的组合,分成了二层节流槽和交错分布节流槽。二层节流槽分别命名为U+U形槽和U+V形槽,交错节流槽根据其靠近进油口处节流槽形式如图6所示,分为UV_U形槽和UV_V形槽。分析其不同开度下阀芯流体域内的气体体积分数变化情况。

图6 交错组合节流槽示意图

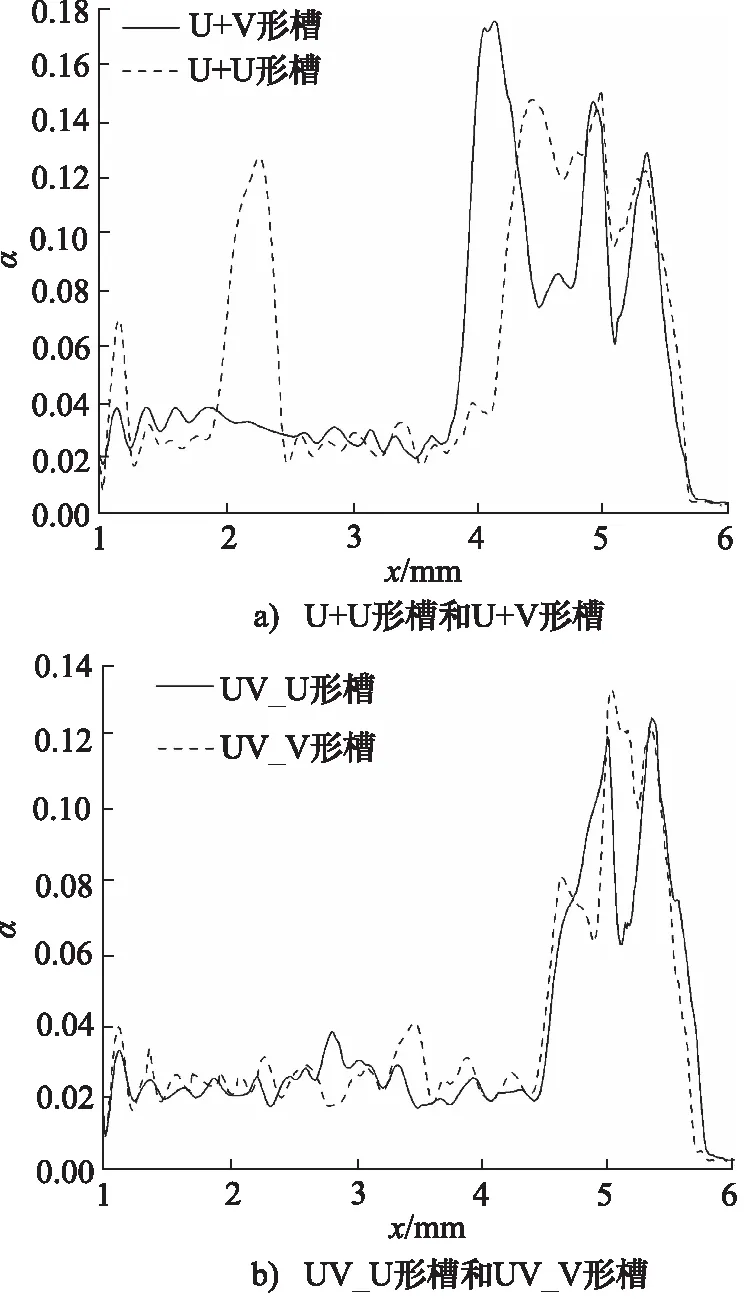

图7a为U+U形槽和U+V形槽在不同阀口开度下阀芯流体域内的气体体积分数变化曲线。从图中可以看出,随着阀口开度的增加,在开度为2 mm时,U+U形槽的气体体积分数出现一次陡增陡降,这是由于在此开度时正是经过U+U组合槽的交接处,存在一个拐角,液流在此经过时产生回流区,从而出现新的空化区域使气体体积分数陡增,经过此交接处后回流区强度减弱,空化则减缓;在此开度时,U+V形槽气体体积分数只出现了小幅度的增长便恢复。从整体来看,U+U形槽体积分数均在0.16以下,且相较于U形槽空化剧烈起始位置均向后推移,大约在开口为4 mm 时。图7b为UV_U形槽和UV_V形槽在不同阀口开度下阀芯流体域内的气体体积分数变化曲线。从图中可以看出,空化剧烈起始位置相较于二层节流槽向后推移,大约在开口为4.5 mm的时候才开始出现较为剧烈的空化,且这两种组合槽口的最大气体体积分数均小于0.14。

图7 组合槽不同阀口开度下的气体体积分数

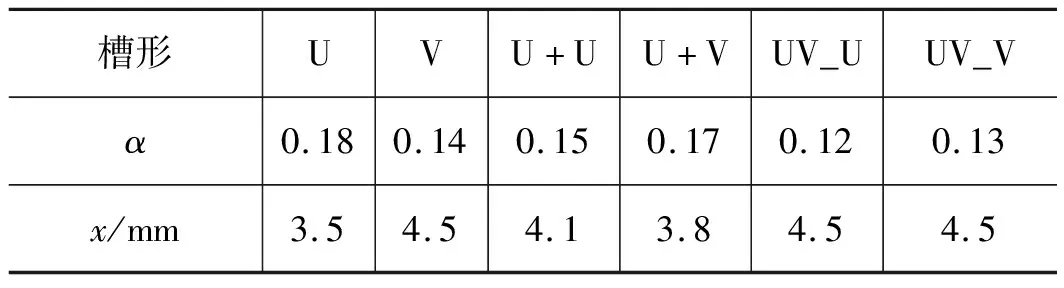

分析对比图5和图7气体体积分数曲线,发现不同节流槽形式在滑阀开启过程中,最大气体体积分数与空化剧烈陡增的起始位置不同,总结其具体数据见表2。结果表明,交错分布形节流槽最大气体体积分数约为0.12,空化剧烈起始位置约在4.5 mm,相较于其他槽形,最大气体体积分数明显降低,空化剧烈起始位置后移。因此,合理设置节流槽组合形式可有效抑制空化强度及减少剧烈空化持续时间,进而减小空化对液压支架推移拉架控制精度的影响。

表2 最大气体体积分数与空化剧烈陡增的起始位置

4 结论

本研究采用Pumplinx中的全空化模型仿真模拟了不同节流槽结构形式对滑阀内部流场空化的影响,提取阀芯流体域内的气体体积分数,对不同形式节流槽滑阀的空化情况和气体体积分数变化进行研究,并得出以下结论:

(1)空化主要出现在阀口靠近壁面拐角处,并且随着阀口开度的增加,不同节流槽形式滑阀内部的压力分布和空化分布不同;

(2)阀芯流体域内的气体体积分数随着阀口开度的增大,先呈现稳定波动状态然后出现陡增现象,其中U形槽阀在开度约为3.5 mm时出现陡增,V形槽阀在4.5 mm出现陡增,最后在阀口完全开放后迅速降低;

(3)通过对不同组合槽滑阀开启过程中空化特性研究,得到了气体体积分数变化规律,交错分布形节流槽最大气体体积分数最小约为0.12。

通过对不同槽形的空化特性区别以及组合槽形空化特性的研究,为降低空化现象对控制滑阀性能的影响,优化滑阀设计提供了理论依据,对提高采煤工作面液压支架推移拉架准确度具有理论指导意义。