半球动压电机装配锁紧力矩量化控制技术

崔 砚,侯 建,王长峰,周 曦,焦春波,张福礼

(北京航天控制仪器研究所,北京 100039)

半球动压轴承电机在装配过程中,电机轴与两端螺母锁紧配合。锁紧力过小,陀螺电机在测试过程中,配合零件易发生松动,会引起轴向间隙变化,质心不稳定[1-2];锁紧力过大,会造成电机轴承微变形,导致电机轴承间隙变化及性能参数变化,影响电机的精度稳定性和可靠性[3-4]。

本文对半球动压轴承电机两端螺母的锁紧力矩控制进行研究,通过电机装配预紧力仿真计算,结合电机装配验证试验,对螺母锁紧力矩进行量化控制,并对试验数据进行分析研究,解决了半球动压轴承电机装配过程中的瓶颈问题,使电机自身的可靠性和稳定性大幅提高。

1 动压电机螺母预紧力分析

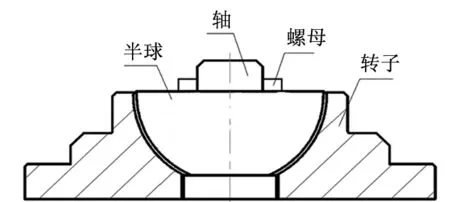

半球动压电机(见图1)定子部分由轴系两端用锁紧螺母锁紧左右两端半球,保证电机轴系的质心稳定性,同时在气膜支承作用下,在一定程度上保证转子的质心稳定性。因此,螺母锁紧力矩的大小对电机质心的稳定性起着重要的作用[5-6]。目前,电机两端螺母的锁紧力矩是由装配人员根据经验及手劲的大小控制,拧紧力矩分散性较大。

图1 半球动压电机局部示意图

若螺母锁紧力矩过小:1)可能会导致电机在长期固定位置放置或通电后,存在精度稳定性问题[7];2)在过载条件下,轴承负载增加,会增大半球与轴肩端面间沿负载方向的作用力,导致振动精度超差等问题[8]。

若螺母锁紧力矩过大:1)会导致电机轴、半球产生较大的内应力,会增加应力释放、平衡的时间,同样不利于电机的稳定性[9-10];2)会增大电机半球球面的变形量,降低轴承的寿命和可靠性。

因此,生产过程中需要通过电机精密装配锁紧力矩试验,结合锁紧力矩仿真,确定合理的拧紧力矩值,提高动压电机自身可靠性和精度稳定性。

2 螺母最小预紧力计算

电机在工作状态时,定子部分的轴与螺母锁紧配合(见图2)。在过载条件下,轴承负载增加,会增大半球与轴肩端面间沿负载方向的作用力。过载20 g所需的最小预紧力:按过载20 g计算,则沿负载方向的作用力为:F=20×9.8×60g=11.76(N);半球与轴肩端面间的摩擦因数按0.15计算,则所需的最小预紧力为:F0=F/2μ=39.2 (N)。

3 锁紧力矩仿真

3.1 应力仿真分析

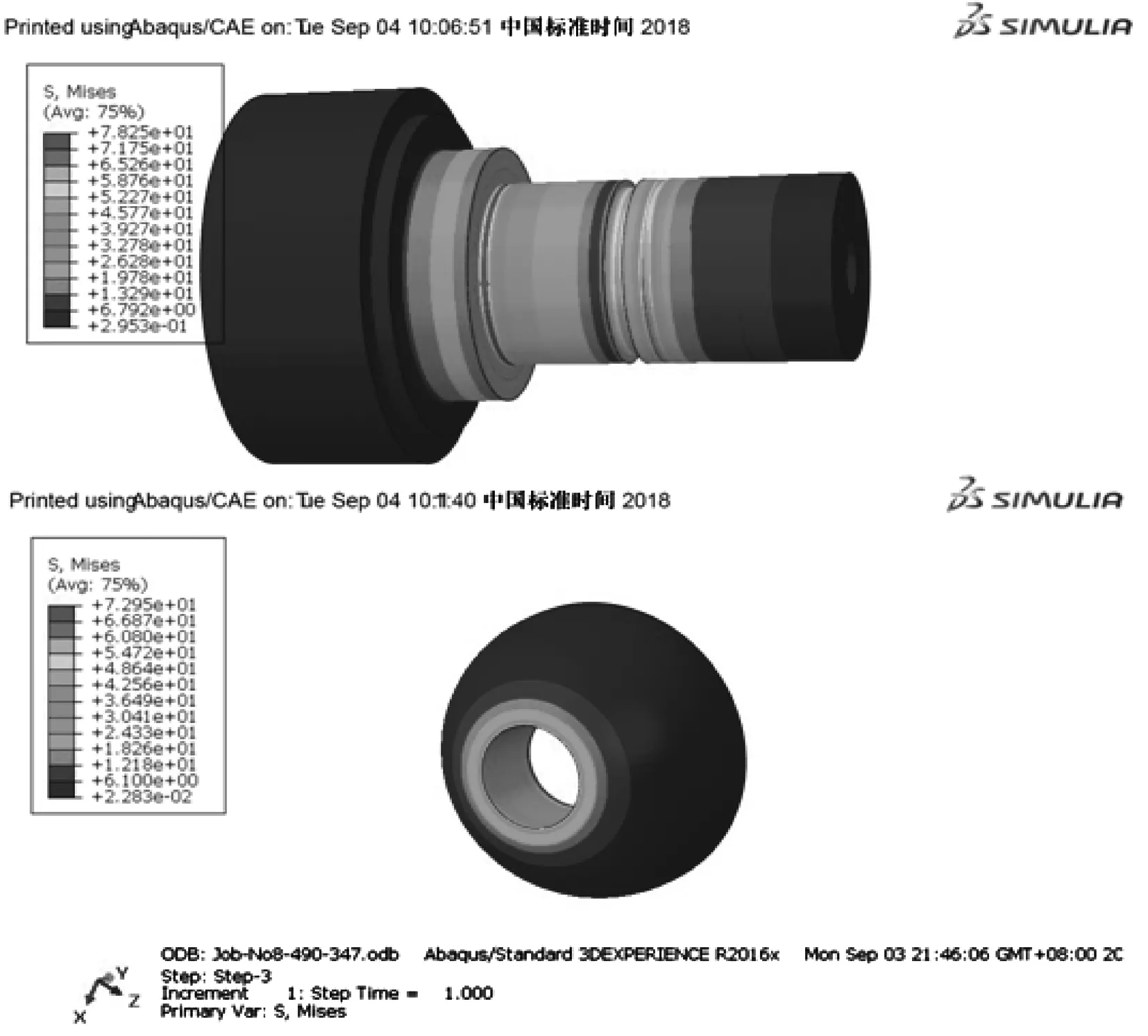

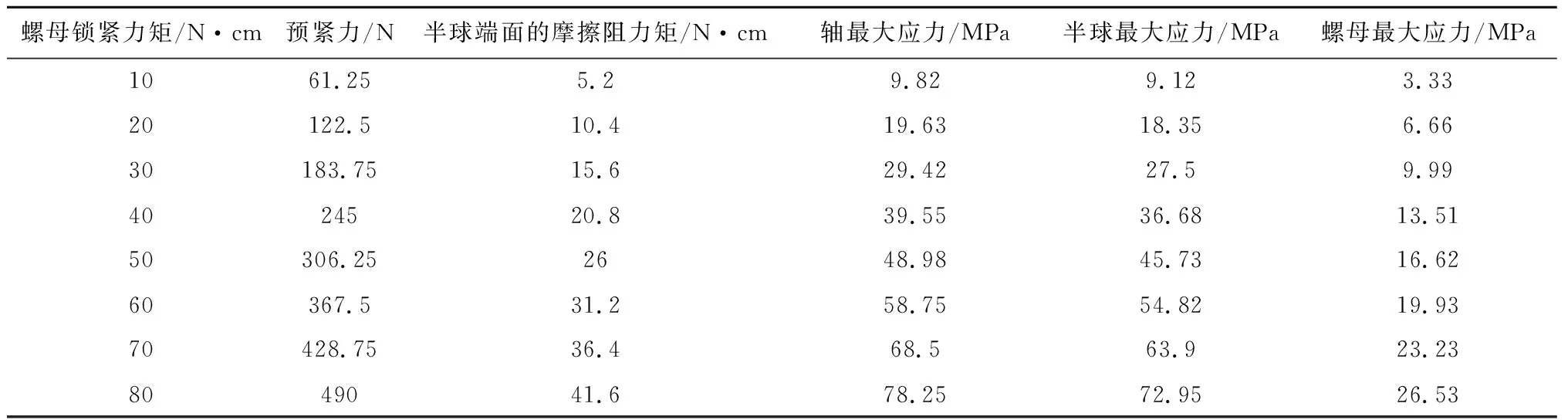

应用ABAQUS仿真软件,对电机在不同锁紧力矩下的应力及变形情况进行仿真。根据应力大小及分布情况,应力主要集中在径向安装面与轴向安装面交接部位(见图3),轴、半球的应力仿真结果见表1,当锁紧力矩>60 N·cm时,应力达到58.75 MPa,考虑到轴材料的微屈服强度为50~60 MPa,电机的锁紧力矩应控制在50 N·cm以下。当螺母锁紧力矩为10 N·cm时,对应预紧力为61.25 N,即可满足预紧力大于过载20 g所需的最小预紧力(39.2 N),螺母的锁紧力矩控制范围为10~50 N·cm。

图2 轴与螺母的锁紧配合示意图

图3 电机在锁紧力矩作用下的应力仿真结果

表1 轴、半球的应力仿真结果

3.2 变形仿真分析

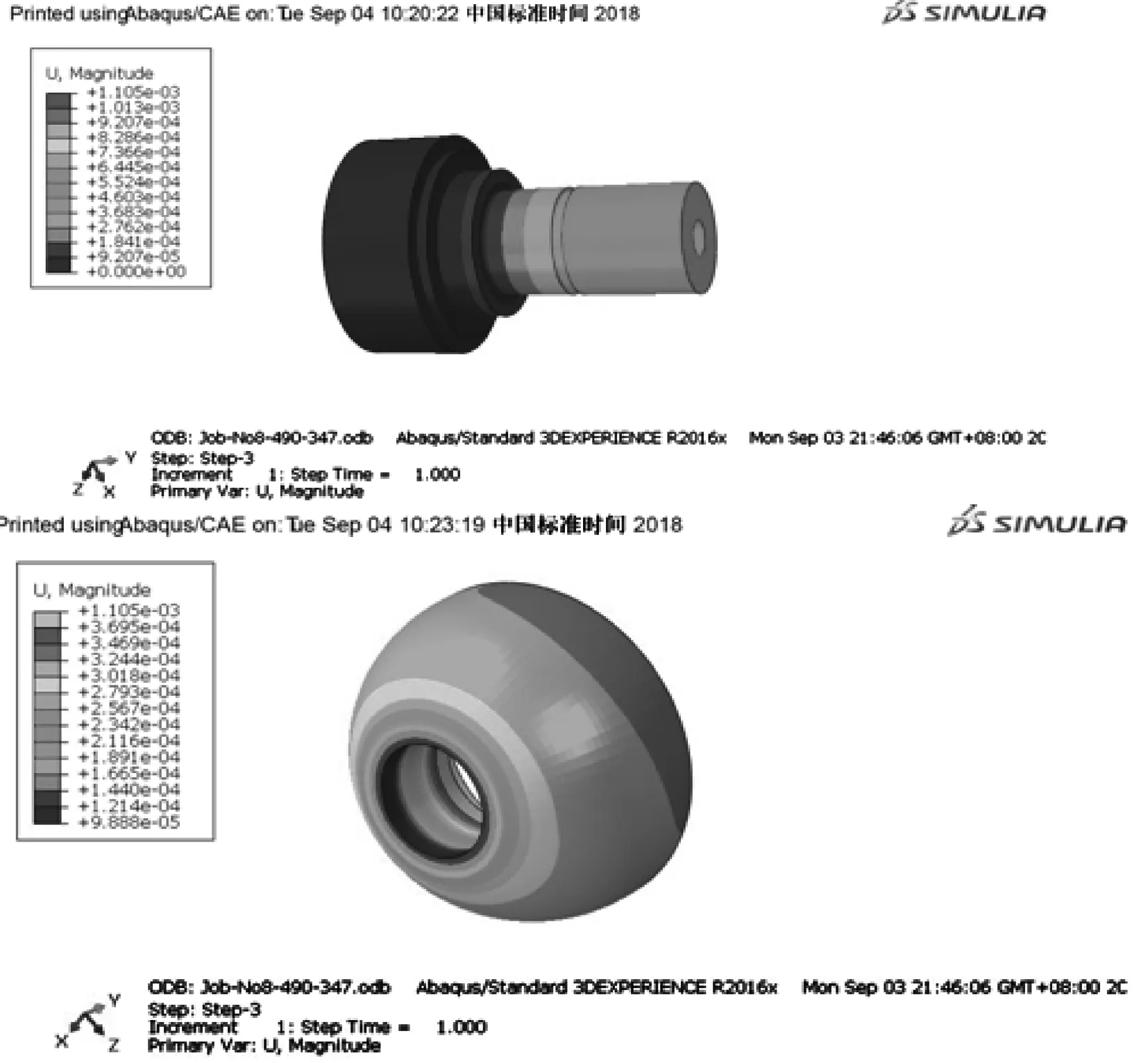

应用ABAQUS仿真软件,对电机在不同锁紧力矩下电机的轴和半球变形情况进行仿真。电机轴的变形主要集中在轴端部位,半球的变形主要集中在半球中间区域至靠近大端面部位(见图4),半球大端面、中间截面、小端面处变形量不同,小端面处变形最小,靠近大端面最大,同时锁紧力矩越大,半球的变形量越大。

图4 电机在锁紧力矩作用下的变形仿真结果

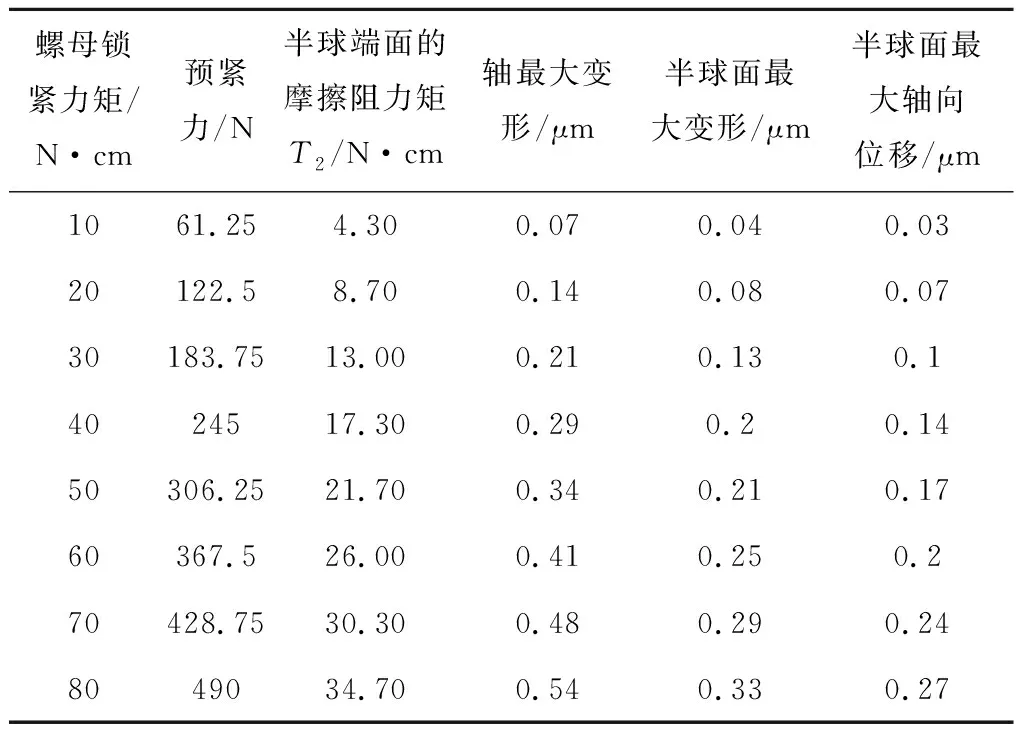

电机的轴和半球变形仿真结果见表2。当锁紧力矩为30 N·cm时,变形量达到0.13 μm;当锁紧力矩为40 N·cm时,变形量达到0.2 μm;当锁紧力矩为50 N·cm时,变形量达到0.21 μm;当锁紧力矩达到60 N·cm时,变形量达到0.25 μm;当锁紧力矩达到80 N·cm时,变形量达到0.33 μm,动压电机轴承间隙为1~2 μm,半球零件的圆度通常约为轴承间隙的1/10,半球径向变形越大,对轴承间隙影响越大,从而影响电机的自身可靠性,因此为减小半球的变形,锁紧力矩应尽量小,可控制在40 N·cm以下,半球变形量0.2 μm以下。综上考虑,经过仿真,螺母的锁紧力矩控制范围为10~40 N·cm,生产中为保证产品一致性,可以确定为20~30 N·cm。

表2 轴、半球的变形仿真结果

4 电机装配验证试验

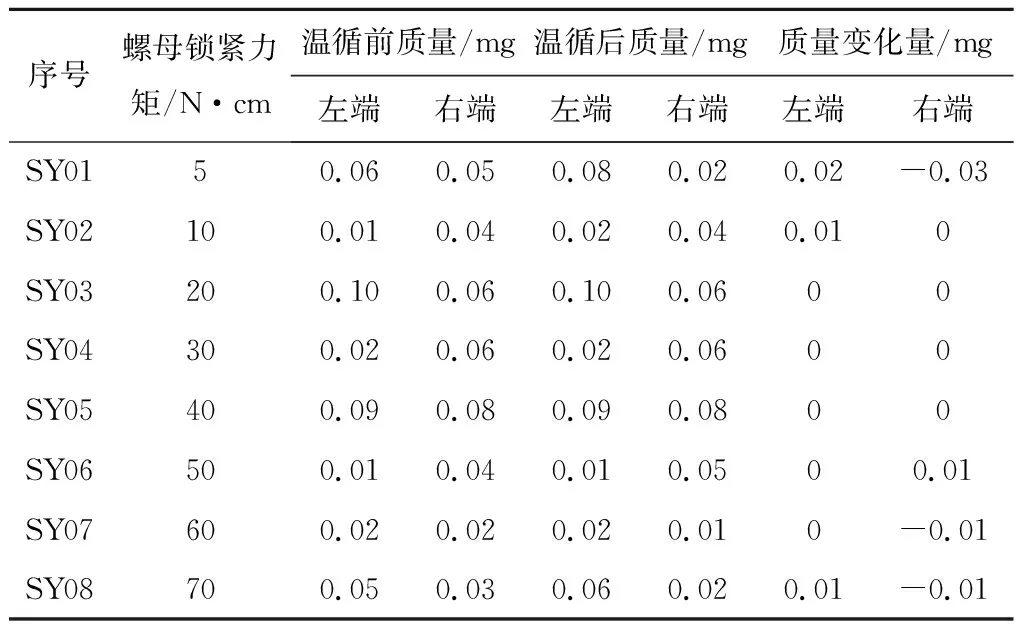

结合应力及变形的仿真结果,使用力矩扳手,对电机锁紧力矩进行量化控制,共装配8个电机,锁紧力矩控制分别为5、10、20、30、40、50、60和70 N·cm,并跟踪电机在振动试验和温循试验中的性能检测。振动试验结果见表3,可以看出锁紧力矩为5 N·cm时,电机SY01在振动试验过程中电流变化较大,为32 mA,其余电机在振动试验过程中电流变化较小,变化量为2~4 mA,从振动试验结果来看,锁紧力矩为10~70 N·cm时电机性能较为稳定,螺母未发生松动。温循试验结果见表4。电机SY01在温循试验前和试验后,动不平衡质量分别变化0.02和0.03 mg,电机SY08在温循试验前和试验后,动不平衡质量分别变化0.01和0.01 mg,其余6个电机在温循试验前和试验后动不平衡质量基本不变,从温循试验结果来看,当锁紧力矩为10~60 N·cm时电机性能较为稳定。生产中为提高电机轴承可靠性和精度稳定性,确保电机产品一致性,可以将螺母锁紧力矩确定为20~30 N·cm。

表3 振动试验过程中电流变化情况

表4 温循试验过程中动不平衡质量变化情况

5 结语

通过电机装配预紧力的仿真计算,结合电机装配验证试验,对装配过程中的螺母锁紧力矩进行量化控制。为提高电机轴承的可靠性和精度稳定性,确保产品一致性,可以将螺母锁紧力矩确定为20~30 N·cm。目前,该研究成果已应用到生产中,解决了动压电机量化控制难题,使半球动压轴承陀螺电机自身的可靠性和稳定性大幅提高,同时为同类产品精密装配提供了参考和借鉴。