某安装支架加工工艺技术研究

赵发银,杨炯昕,邓小燕,杜金城,孟金文,杜 强,蔡林宏

(中国兵器装备集团自动化研究所 产品制造部,四川 绵阳 621000)

在机械加工过程中,安装支架类零件占有很大的比重。这类零件形状复杂,多个面都存在尺寸精度和相互位置精度要求较高的安装孔[1],几何公差难保证,通常需要在卧式加工中心上进行加工,费用昂贵,且个别几何公差测量困难。因此,安装支架类零件的加工在机械制造业中是个难点。

本文以某安装支架的加工为例,在认真分析安装支架的尺寸和相互位置精度、工艺难点后,通过在粗加工前增加试铣削工序,解决了毛坯加工余量少、内孔易超差的质量问题。通过设计专用定位工装,将卧式加工中心的一次装夹加工工艺优化为普通三轴立式加工中心的二次装夹加工工艺。通过增加工艺测量基准,实现了利用通用量具直接测量中心距(87.5±0.01) mm。在保证几何公差的同时,大大降低了安装支架的加工费用。

1 工艺难点分析

该安装支架内装有传动轴、齿轮、旋转变压器等零部件,对X面、Z面、外圆D1、内孔D2、D3、D4、D5的尺寸精度和相互位置精度要求都非常高(见图1)。

该零件的加工精度将直接影响整个产品的装配精度,其加工过程中主要有如下工艺难点。

1)毛坯的加工余量少,内孔容易加工超差。

安装支架的材料为ZL101-R-T5,采用真空砂型铸造成型,毛坯组织细密,不易产生针眼、砂眼等缺陷[2]。但外形及内孔的加工余量均只有2~2.5 mm,毛坯在浇铸完成取模时,各孔难免会产生一定的拔模斜度[3],造成加工余量分布不均匀,个别孔单边的加工余量不足0.5 mm,从而在加工过程中容易出现内孔超差的质量问题[4]。

2)外圆、内孔的同轴度误差难保证。

图1 某安装支架结构简图

安装支架外圆D1与内孔D3的同轴度误差要求≤0.012 mm,普通的立式加工中心无法一次装夹完成外圆D1与内孔D3的精加工。若二次装夹,受到装夹误差的影响,同轴度误差难保证。

3)内孔中心距无法直接测量。

内孔D2、D3与内孔D4、D5的中心距要求(87.5±0.01) mm,游标卡尺、杠杆百分表等通用量具无法直接测量中心距。

如何利用普通三轴立式加工中心和游标卡尺、杠杆百分表等通用量具实现安装支架端面及各孔的精加工和检测,成了亟需解决的问题。

2 制定工艺技术方案

1)针对毛坯的加工余量少,增加试铣削工序。

安装支架个别内孔的单边加工余量不足0.5 mm,如按常规加工方法,找正内孔的毛坯底孔后就开始加工,会出现加工至设计尺寸后,内孔表面无法全部铣削见光的质量问题。为此,在工艺中增加试铣端面及内孔工序,以掌握毛坯外形及各孔的加工余量分布情况。如毛坯加工余量分布不均匀,可采用余量借用的办法,将毛坯的加工余量分布调整均匀后再开始铣削,从而保证内孔加工至尺寸后,表面也全部铣削见光[5]。

2)针对外圆D1与内孔D3的同轴度误差≤0.012 mm,设计专用定位工装。

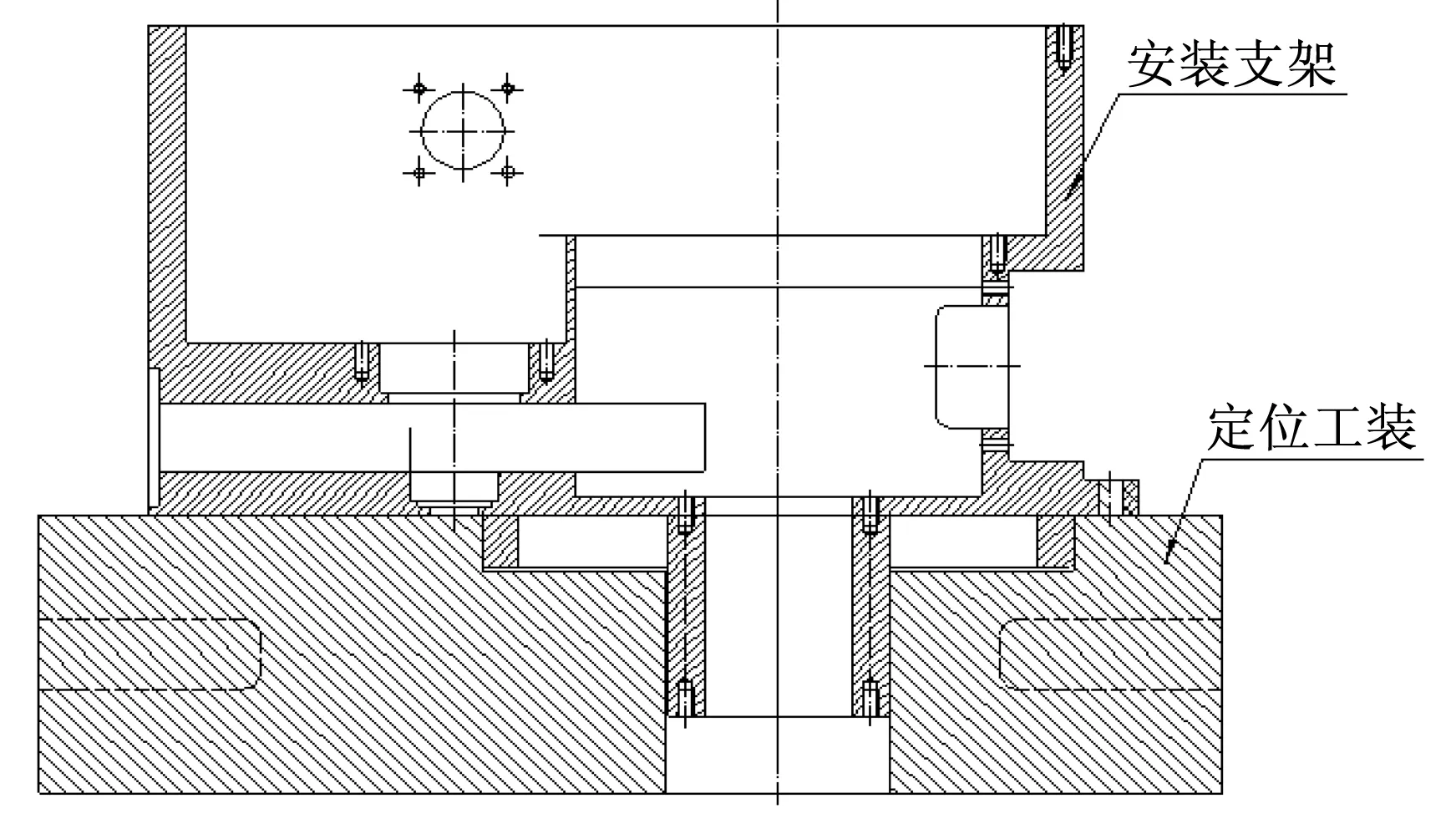

安装支架外圆D1与内孔D3的同轴度误差要求≤0.012 mm,普通的立式加工中心无法一次装夹完成外圆D1与内孔D3的精加工,为了减少定位误差,达到设计图样要求的同轴度,二次装夹时必须设计专用定位工装。工装的内孔与端面B垂直度误差≤0.003 mm,内孔与零件外圆D1的间隙<0.005 mm[6](见图2)。

在零件的X端面、外圆D1精加工完毕后,翻面将零件的外圆D1压入工装内孔,同时让零件X端面紧贴工装上端面(见图3),来完成D2、D3、D4、D5四处内孔的精加工,通过工装定位来保证外圆与内孔的同轴度误差[7]。

图2 专用定位工装结构简图

图3 工装定位安装支架示意图

3)增加工艺测量基准(Y面),实现中心距(87.5±0.01) mm的测量。

通过认真分析安装支架的结构特点,决定增加左侧面Y面作为工艺测量基准,在上端面Z面加工完毕后,将Z面紧贴方箱侧面后对Y面进行精铣,保证Z面与Y面的相互垂直度误差≤0.005 mm。

精加工前,以Y面为定位基准,利用寻边器找正Y面后,对一端外圆D1和另一端D2、D3、D4、D5四处内孔分别进行加工。

检测时,也以Y面作为定位基准,利用游标卡尺、杠杆百分表等通用量具分别测出内孔D3、D5中心与Y面的距离,换算后即可得出中心距(87.5±0.01) mm的实测值。

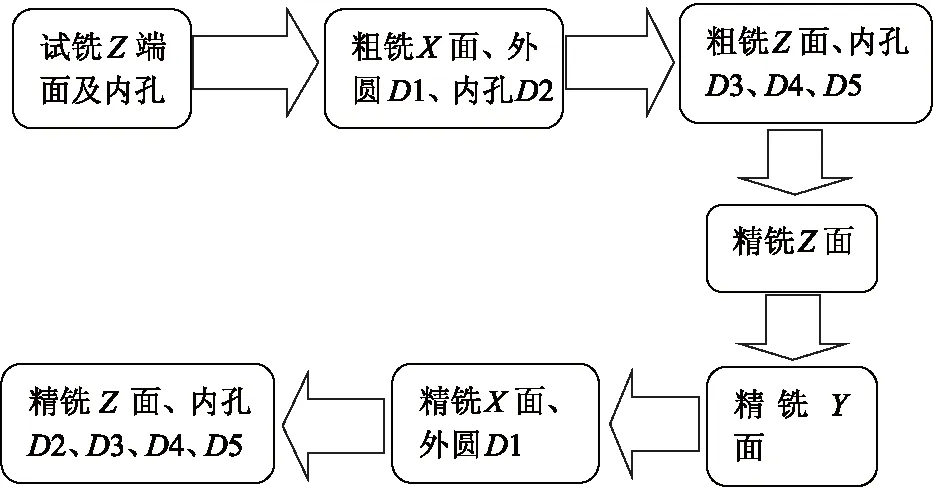

3 绘制工艺流程图

根据上述分析,绘制相应的机械加工工艺流程图(见图4)。

图4 齿轮安装支架加工工艺流程图

4 工艺方案的实施

根据上述工艺技术方案及工艺流程图,编制了如下加工工艺路线。

第1步:试铣齿轮安装支架的Z端面及内孔D3、D5,以掌握外形及各孔的加工余量分布情况。如毛坯加工余量分布不均匀,需采用余量借用的办法,将毛坯的加工余量分布调整至均匀后再开始粗加工,从而避免出现加工至设计尺寸后,内孔表面未全部铣削见光的质量问题[8]。

第2步:粗铣X面,留0.3 mm的精加工余量。粗铣外圆D1、内孔D2,留0.2 mm的精加工余量[9]。

第3步:将零件翻面后,粗铣Z面,留0.3 mm的精加工余量。粗铣内孔D3、D4、D5,留0.2 mm的精加工余量。

第4步:精铣Z面,保证表面粗糙度1.6 μm及平面度误差≤0.005 mm[10]。

第5步:利用压板将方箱压紧于加工中心的工作台面,将精铣后的Z面紧贴于方箱侧面并利用丝夹夹紧后,对Y面进行精铣,保证表面粗糙度1.6 μm,且Y面与Z面的相互垂直度误差≤0.005 mm。

第6步:将Z面紧贴工作台面并利用压板压紧,同时利用寻边器找正Y面后,精铣X端面,保证X面的表面粗糙度1.6 μm及平面度误差≤0.005 mm。再利用寻边器找正外圆D1,精铣外圆D1至设计尺寸,同时保证外圆D1与X面的垂直度误差≤0.002 mm。

第7步:将精铣后的外圆D1压入定位工装的内孔,同时让零件的X端面紧贴于工装的上端面(见图3),利用寻边器找正Y面及内孔D3的中心后,将内孔D2、D3、D4、D5分别精铣至设计尺寸。

按照上述加工工艺路线,加工10件安装支架。外圆及4处内孔的尺寸精度、同轴度误差实测值见表1。外圆D1和D2、D3、D4、D5四处内孔的尺寸精度和相互位置精度均满足设计图样要求,利用普通的三轴立式加工中心实现了齿轮安装支架端面及各孔的精加工。同时,增加工艺测量基准Y面后,利用游标卡尺、杠杆百分表等通用量具可以分别对内孔D5、内孔D3中心与Y面的间距进行测量,经过折算,可以得出中心距(87.5±0.01) mm的实际值(见表1)。

表1 10套安装支架主要尺寸和几何公差的实测值 (mm)

齿轮安装支架与传动轴、齿轮、旋转变压器等零部件装配后,产品精度满足设计要求,证明上述工艺路线是可行的。

5 经济和社会效益

利用上述工艺方案加工前,齿轮安装支架一直在卧式加工中心上进行,精加工时间大约为4 h/件,卧式加工中心按市场价350元/h计算,精加工费用:350元/h×4 h/件=1 400元/件。

利用上述工艺方案加工后,利用普通三轴立式加工中心实现了齿轮安装支架的精加工。精加工时间大约为5 h/件,三轴立式加工中心按市场价70元/h计算,精加工费用:70元/h×5 h/件=350元/件,可节约精加工费用:1 400元/件-350元/件=1 050元/件。

齿轮安装支架的年产量大约为160件/a,可节约精加工费用:1 050元/件×160件/a=168 000元/a。

上述加工工艺方案的实施,大大降低了齿轮安装支架的加工费用。该零件的加工工艺还可以广泛应用于其他结构类似安装支架的生产加工中。

6 结语

通过分析安装支架的尺寸精度、位置精度及工艺难点,制定了相应的工艺技术方案:通过在粗加工前增加试铣削工序,解决了毛坯加工余量少、内孔易超差的问题。通过设计专用定位工装,将卧式加工中心的一次装夹加工工艺优化为普通三轴立式加工中心的二次装夹加工工艺。通过增加工艺测量基准,实现了利用通用量具直接测量中心距(87.5±0.01) mm。在保证安装支架外圆及各孔精度要求的同时,大大降低了安装支架的加工费用,为其他结构类似安装支架的加工和检测提供了宝贵的参考经验。