离散制造车间质量管控模式研究

杨建新,杨一铭,王 波,刘照茜

(中国兵器工业信息中心,北京 100089)

以装甲车辆、飞机、船舶等为代表的复杂产品,具有研制周期长、零部件组成数量庞大、涉及的专业领域广、多品种、小批量生产等特点[1]。相较于流程性生产,军工离散制造企业生产自动化与数字化水平普遍偏低,缺乏生产全过程质量数据(如切削力、扭矩、质心质偏等工序质量数据)的采集手段,质量管控方式以事后检验为主,使得质量数据孤立分散,质量信息孤岛严重,质量数据共享追溯困难,实物质量全过程闭环控制难度大,造成产品质量可靠性不可控,性能稳定性难预测,使用故障难溯源。

国内外学者围绕产品生产过程控制及质量追溯开展了大量研究工作,并提出了很多有价值的理论和技术方案。阮明伟等[2]提出了一种基于条码技术的制造过程质量可追溯模式。通过分析叶片制造过程的质量信息和质量追溯数据流程,建立了质量追溯系统的运行模式和体系结构;武颖等[3]针对复杂产品装配过程中质量管控时效性差、缺乏预测性等问题,提出基于数字孪生技术的复杂产品装配过程质量管控方法,为复杂产品装配过程质量管控提供了一种新途径。任明仑等[4]提出一种基于数据生命周期的质量控制持续演进框架,详细阐述了质量数据的收集、存储、更新以及应用于实时质量控制和持续改进的动态过程。陈硕等[5]针对中小型制造企业产品生产过程中普遍存在的生产过程难控制、质量问题难追溯等问题,提出了基于两化融合的产品生产过程控制及质量追溯系统。张根保等[6]提出基于MES和CAPP的动态质量追溯系统,实现了对制造过程的质量数据的追溯;任冶等[7]通过分析航天产品制造质量数据现状及存在的问题,提出了基于数据驱动的航天产品制造质量数据集成管控方案。

基于此,为实现离散制造质量数据的精确采集及生产过程的智能化实时监控,本文在对离散制造车间质量管控现状分析的基础上,设计了离散制造车间质量集成框架;提出了多工序质量在线检测与控制方法,对零部件质量进行精细化管理与控制,可以有效预防制造质量误差伴随在制品向下游工序传递、累积和放大。最后,研发了离散制造车间制造质量管控平台,实现了制造过程数据在线监测、工序节点质量控制状态的在线控制以及全生命周期质量追溯,有效提升了离散制造车间质量管控技术手段和技术能力。

1 离散制造车间质量管控现状分析

离散制造车间的突出特征是多品种、小批量的生产方式,生产过程是由不同零部件加工子过程并联或串联组成的复杂过程,产品的结构复杂,生产周期较长,生产过程中存在很多不确定因素,因此对于生产的质量管理较为复杂。离散制造车间质量管控存在的问题,简要归纳如下。

1)加工流程多,质量数据分散。

由于复杂产品制造过程涉及旋压、精车、精铸、注塑、焊接、热处理、引伸、机加和电装等加工工艺,质量信息在产品生产阶段以不同的形态出现,分散在零部件加工、部件装配、产品总装等各个阶段中,制造质量数据的分散存储,数据孤岛严重。

2)检验依赖手工作业,工作效率低。

目前,离散制造车间大多存在生产自动化水平偏低、生产制造过程离散、人工交互多、数据采集设备和传感器不足等问题[8],缺乏生产全过程质量数据的采集手段,都是依靠手工操作检测仪器完成,工作效率和准确率都容易受到人为因素的影响。

3)纸质电子质量数据并存,数据难以利用。

生产现场制造质量数据的记录方式不统一,纸质电子质量数据并存。纸质质量记录结构化程度低,不利于数据的识别、提取与利用。目前,企业每年会有大量的纸质记录需要存档,对这些孤立的数据进行提取、处理,整合形成关键、重要零部组件制造质量数据集合,这不仅给一线人员带来极大的不便,而且可能会造成数据缺失、重复汇总、更新不准确的问题。

4)质量数据传递不及时,难以实时监控。

产品的制造过程是信息的传输过程,由于车间制造质量数据纸质记录、数据分散存储,质量信息无法及时、准确地传递至车间工艺、管理部门,大大影响管理决策的科学性。

5)质量问题难追溯,缺乏产品质量追溯机制。

由于离散制造车间工序内部采用质量记录单进行质量信息的传递,导致每个半成品都生成了一大堆质量记录单。在质量问题处理追责的过程中,质量检测数据缺乏足够的可追溯性,导致责任无法准确定位,对于产品质量异常原因诊断困难,问题工序难以及时发现和解决。

由于当前离散制造车间质量信息采集效率低、传递速度慢、离散分布、数据孤岛严重等问题,已无法满足当前复杂产品制造过程质量精细化管理要求。因此,必须改变现有的质量控制模式,将数字化手段融合企业质量管理体系,构建离散制造车间质量集成管控模式,实现工艺设计过程、生产制造过程的数据交互,全面提高信息采集的效率和数据的准确性、全面性,实现产品质量的在线分析和全生命周期溯源。

2 离散制造车间质量集成管控框架

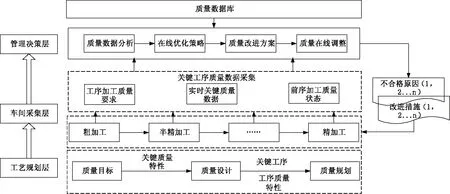

离散制造车间质量集成管控框架是以产品生产业务流和数据流为引导,通过对制造过程中质量管理与其他业务之间的逻辑关系全面梳理,对制造过程中质量形成业务流程进行梳理和整合,将质量特性控制和质量管理流程嵌入到数字化制造流程中,建立贯穿制造质量信息全过程的纵向管控机制。离散制造车间质量集成管控体系框架如图1所示。

通过建立贯穿制造质量信息全过程的管控机制,实现质量管理业务在企业的管理决策层、车间采集层和工艺规划层之间的自下而上和自上而下的集成管控。

1)工艺规划层:该层主要作用是检测工艺管理。检测工艺是数字化技术向产品检测的重要拓展和延伸,针对工艺设计中对加工部位提出的质量要求,选择合适的检测设备和检测方法进行检测顺序规划、测量路径规划,形成产品制造检测工艺规划文件,发布到生产车间进行现场指导质量检测。

2)车间采集层:该层是实现制造质量集成管控的基础,主要作用是基于零部件检验工艺文件,针对关键质量特性尺寸,采用触摸屏、条码、传感器、手持终端采集器、平板电脑等技术为各检测工序配置检测传感网络,以确保实现多源制造过程信息的实时、精确、动态和可靠地获取。

图1 离散制造车间质量集成管控体系框架

3)管理决策层:该层主要面向质量管理业务流程中的不同用户,利用制造现场采集的多源质量信息,通过质量数据监控、质量数据分析、质量评估、质量追溯、质量改进,并与企业其他应用系统(如IQS、MES)集成,实现制造执行过程中的动态管理。

3 离散制造车间多工序质量在线检测与控制

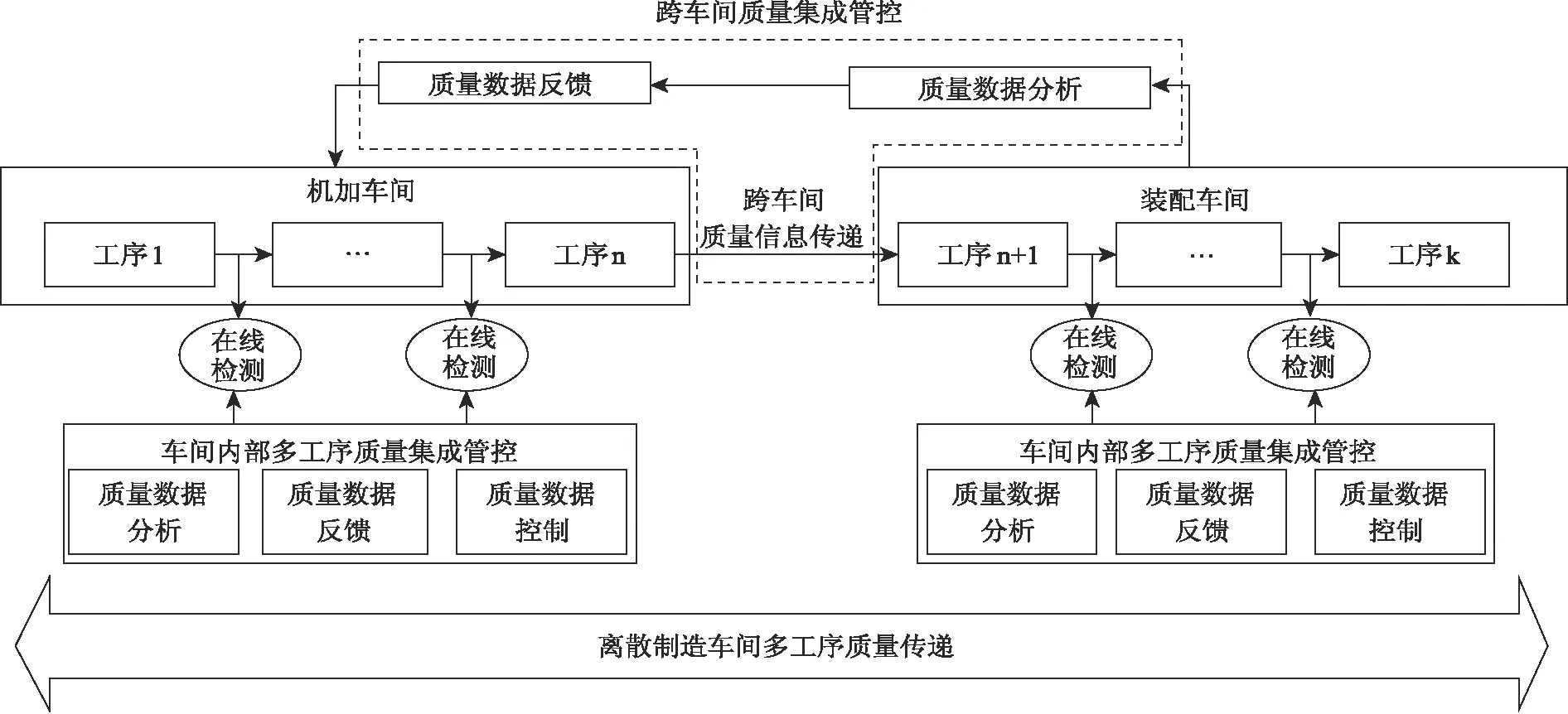

在实际生产加工过程中,离散制造车间零部件加工、装配的制造过程往往包括多道工序,而加工质量受各工序的加工误差传播、耦合与累积的影响,每道工序的质量都会对产品最终质量产生影响[9]。离散制造车间多工序质量传递模型如图2所示,通过挖掘工序间的关联关系,对机加车间、装配车间生产过程质量数据进行在线监测,保证产品质量的稳定性,提高零件加工和零部件装配精度和效率。

图2 离散制造车间多工序质量传递模型

在图2所示的离散制造车间多工序质量传递模型中,多工序质量管控是基础和核心,通过对车间内部多个工序质量数据的在线采集、实时分析,为加工工艺方法和加工过程参数调整提供反馈,实现车间内部制造过程质量管控。

离散制造车间加工过程关键工艺(装调)人工加工方式居多,质量的控制保证更依赖于质量体系的贯彻保证。工艺部门通过MES系统将过程检验、验收测试、质量检验技术文件下发至车间现场。

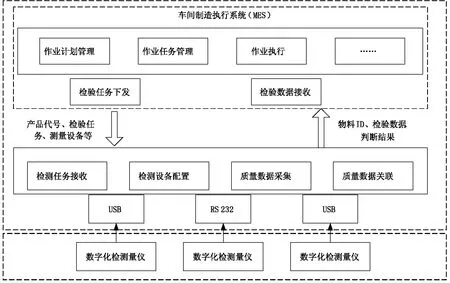

在加工过程关键工序和检验工序中,车间检测人员根据MES系统中的生产任务进行质量检测。为快速对零件工序质量信息进行检测,车间检验人员采用条码扫描、RFID、机器视觉等技术获取当前零部件信息[10-11],利用数字化检测设备获取质量检验数据和生产过程数据,对零部件生产过程工序节点质量控制状态进行实时监测和在线统计分析,实时监测产品在生产过程中的质量特性,及时准确地掌握产品质量信息和产品质量状态。与此同时,将该工序零部件信息与实时采集的质量数据进行关联,并通过工业网络将制造过程质量信息实时地传递至质量数据库中,为后续质量分析和追溯提供数据支撑。通过这种数字化、网络化的信息传输方式,有效提高了质量数据的采集效率、数据的准确性和可靠性。

通过制造过程工序质量数据的反馈,借助企业质量统计分析工具,可以为质量控制提供有效的决策依据。当发现导致零部件工序质量发生问题时,通过对比SPC质量控制图中控制界限[12],对异常点采取事先制定的控制措施来纠正,确保生产过程始终处于统计控制状态,将生产线质量控制由被动的事后质量控制转变为事前控制,达到“主动预防”的效果,避免误差传递导致质量事故发生。离散制造车间制造质量数据采集如图3所示。

图3 离散制造车间制造质量数据采集

4 离散制造车间质量信息追溯

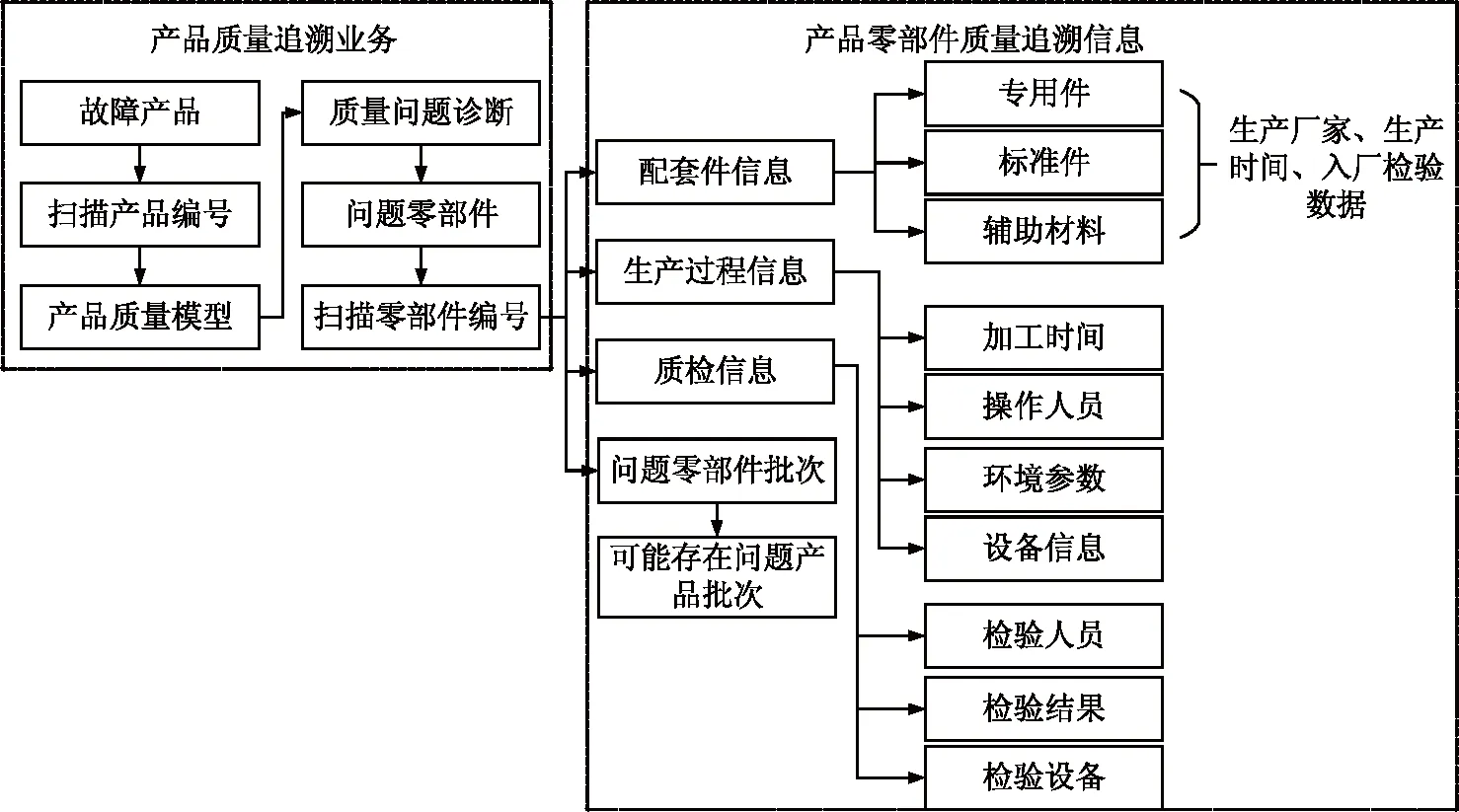

当产品零部件发生质量问题或产品整机发生故障时,根据零部件编码向前进行追溯,对当前故障进行分析与质量问题诊断,可以及时、精确地找出引发质量问题的零部件,追溯至该零部件所有工序的质量信息,查找造成质量问题的原因,确定质量问题的发生部位与机理,明确责任工序、加工人员与加工时间等,从而为质量问题的消除与排查奠定基础;与此同时,可以确定存在质量隐患的零部件批次,查询与该零部件同批次产品的去处,实现零部件流向跟踪,避免同一批零部件在后续使用可能引发的更为严重损失,零部件制造过程质量数据追溯流程如图4所示。

图4 零部件制造过程质量数据追溯流程

5 结语

基于上述研究,利用IntelliJ IDEA作为开发平台,My SQL为数据库服务器作为系统支撑环境,使用面向对象开发语言JAVA作为编程语言,开发了离散制造车间制造质量管控平台,目前在某军工生产企业得到应用,通过与车间各类计量设备(数显量仪、三坐标测量仪等)、扫码枪、工业相机等制造数据采集设备的集成,实现了制造过程质量数据实时采集、全程监控、统计分析及智能决策,使产品制造过程质量更稳定、更可靠。