可控离子渗入(PIP)处理渗层性能研究

侯 彬,李文明

(1.南京电子技术研究所,江苏 南京 210039;2.湖南红宇智能制造有限公司,湖南 长沙 410600)

近年来,部署在沿海地区的雷达天线车发生了多例活塞杆(表面镀硬铬处理)锈蚀、镀铬层剥落,导致液压油缸密封失效而造成渗漏油故障;此外,销轴(表面QPQ盐浴复合处理)也出现了较严重的锈蚀问题,影响了装备整体外观形象。基于上述状况,亟需探求一种新技术以解决运动摩擦构件的耐磨防腐蚀问题。

可控离子渗入(Programmable Ion Permeation,简称PIP)技术是一种黑色金属复合表面处理新技术,其将非金属元素(C、N、O)和微量金属元素(Y、La)渗入到零件中,在零件表面形成由金属氧化物、溶入氧的化合物晶格、金属碳氮化合物以及氮在铁中的固溶体组成的可控的多层复合渗层,从而使零件整体内、外表面同时形成防腐蚀耐磨层。PIP处理过程实现零排放、绿色环保。

本文通过相关应用试验,研究了活塞杆、销轴常用的5种材质:45钢、40Cr、42CrMo、38CrMoAl、17-4PH,经PIP处理后的显微硬度、耐磨性、耐蚀性及油漆附着力等性能,并与硬铬镀层、QPQ(Quench-Polish-Quench,氮碳氧复合处理技术)渗层进行了相应性能对比。

1 试验部分

1.1 试验试样

本试验所用的试样为活塞杆、销轴常用的5种牌号钢材(45钢、40Cr、42CrMo、38CrMoAl、17-4PH)经过粗、精加工而成的圆柱(φ10~φ60 mm),表面粗糙度为Ra3.2 μm。油漆附着力试样 为 长 方形样板,尺寸为150 mm×70 mm,厚度为3 mm。

1.2 PIP处理工艺流程

PIP处理在湖南红宇智能制造有限公司(以下简称红宇智能)进行,工艺流程如图1所示。

图1 PIP处理工艺流程

图1中,清洗工序主要去除零件表面的油污,通常采用中性或弱碱性除油剂;预热工序温度约为350 ℃,预热时间为0.5~1 h;离子渗入工序(渗氮、碳和稀土)温度为450 ℃,时间为3 h;离子活化工序(渗氧)温度为400 ℃,离子稳定化工序温度为180 ℃。

1.3 性能试验方法

1.3.1 显微硬度

按GB/T 4340.1进行维氏硬度试验,试验设备为Buehler显微硬度计MicroMet5103,试验力采用0.980 7 N,试验力保持时间为10~15 s,采用正方形试块(10 mm×10 mm)作为试样。

1.3.2 耐磨性能

按GB/T 12444进行滑动磨损试验,测试磨损体积和磨损率。试验设备为Sciland公司的PIN/DISK型摩擦磨损试验机,采用正方形试块(10 mm×10 mm)作为试样。

1.3.3 耐蚀性能

按GB/T 10125进行800 h中性盐雾试验和192 h酸性盐雾试验(盐溶液pH值为3.0~4.0),按GJB 150.9A进行240 h湿热试验,试验后按GB/T 6461进行保护等级(耐蚀性能等级)评级。

1.3.4 油漆附着力

按GB/T 9286进行漆膜的划格试验,采用TH06-27通用标准底漆、S06-N-1聚氨酯底漆分别进行试验,试验后进行附着力评级。

2 结果及讨论

2.1 外观及渗层组织

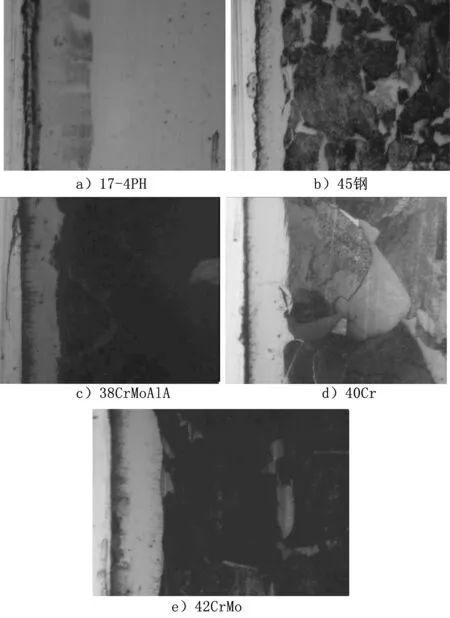

PIP处理后的成品如图2所示,自左向右分别为45钢、17-4PH、40Cr、38CrMoAl和42CrMo。PIP渗层金相组织如图3所示。

图2 PIP成品外观

图3 PIP渗层金相组织

由图3可知,5种材料经PIP处理后,金属基体由表及里依次形成氧化物层(Fe3O4)、化合物层(Fe2-3N)和Fe的过饱和固溶体层(固溶元素为C和N元素);其厚度分别为氧化物层1~3 μm,化合物层30~40 μm,Fe的过饱和固溶体层0.2~0.4 mm。

2.2 显微硬度

3种表面处理工艺(PIP、QPQ、镀硬铬,下同)、5种材料的表面显微硬度测试结果见表1。

表1 显微硬度测试结果

由表1可以看出,5种材料经过PIP处理后,除45钢表面硬度值HV0.1低于800之外,其他4种材料表面硬度值HV0.1均达到800以上。PIP处理后,表面硬度较QPQ处理有较大提升,与硬铬镀层基本处于同等水平。

2.3 耐磨性能

3种表面处理工艺、5种材料的磨损体积、磨损率测试结果分别见表2和表3。

表2 磨损体积测试结果

表3 磨损率测试结果

由表2和表3可以看出,5种材料经过PIP处理后,磨损体积较QPQ处理降低一个数量级,与硬铬镀层基本处于同等水平;磨损率较QPQ处理有较明显降低,与硬铬镀层基本处于同等水平。因此,PIP处理后综合耐磨性能优于QPQ处理,与硬铬镀层水平相当。

2.4 耐蚀性能

3种表面处理工艺、5种材料经800 h中性盐雾试验、240 h湿热试验、192 h酸性盐雾试验后,保护等级(耐蚀性能等级)见表4~表6。

表4 中性盐雾试验后保护等级(耐蚀性能等级)

表5 湿热试验后保护等级(耐蚀性能等级)

表6 酸性盐雾(pH=3.5)试验后保护等级(耐蚀性能等级)

由表4~表6可以看出,PIP处理的5种材料经800 h中性盐雾试验、240 h湿热试验、192 h酸性盐雾试验后,保护等级(耐蚀性能等级)均达到9级,较QPQ、镀硬铬2种处理工艺均有显著提升,耐蚀性能优异。

研究表明[1-2],PIP、QPQ处理获得的渗层的耐蚀性能,主要是由渗层的化合物层厚度所决定的。红宇智能PIP工艺所获得的化合物层厚度可达30 μm以上,是常规QPQ工艺所获得的化合物层厚度(10~15 μm)的2~3倍,化合物层的主要物相Fe3N具有比基体金属更好的耐蚀性能;此外,微量稀土元素Y、La和基体Fe形成的过饱和固溶体在一定程度上也提升了耐蚀性能[3]。因此,PIP处理后化合物层厚度的增加对提高耐蚀性能起到了关键作用,微量稀土元素Y、La的添加对提高耐蚀性能具有一定的协同促进作用。17-4PH不锈钢经盐浴氮化后在不改变耐蚀性能的前提下,耐磨性能可大幅提高[4-5]。盐浴渗氮可显著提高合金结构钢、铸铁、不锈钢等黑色金属的防腐耐磨性能[6-10]。

硬铬镀层经中性盐雾试验、湿热试验后显现出较差的耐蚀性能,其保护等级显著低于PIP和QPQ渗层,主要是由镀层的高孔隙率、较差的致密性等缺陷导致的。

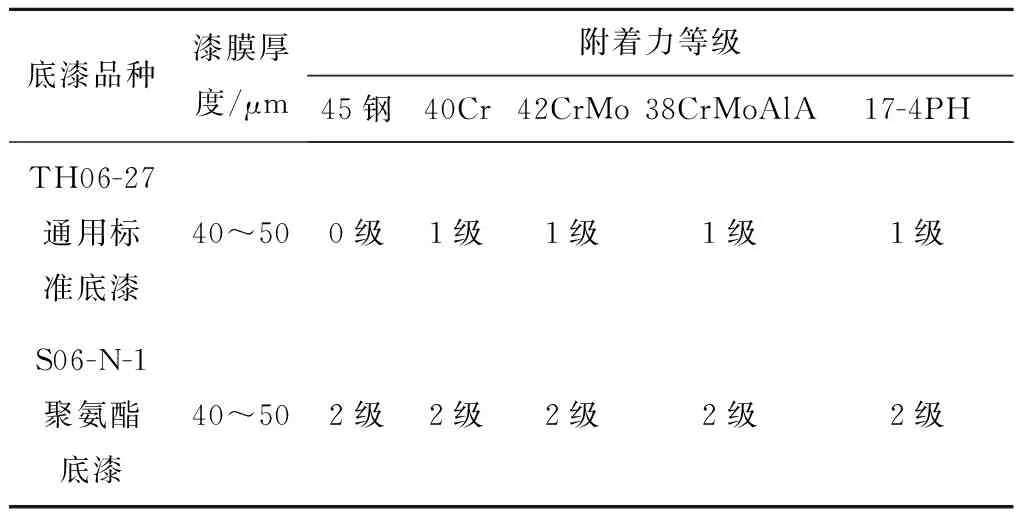

2.5 油漆附着力

经PIP处理的5种材料样板的油漆附着力测试结果见表7。

由表7可以看出,对于经PIP处理的5种材料样板,TH06-27通用标准底漆的附着力优于S06-N-1聚氨酯底漆。因此,当PIP处理件需涂覆油漆时,应优先选用TH06-27通用标准底漆。

表7 PIP样板的油漆附着力测试结果

3 结语

PIP渗层耐磨性能良好,与硬铬镀层基本相当;耐蚀性能优异,较QPQ渗层和硬铬镀层均有显著提升,耐酸性盐雾性能尤为突出;PIP渗层与TH06-27通用标准底漆的附着力优良,配合油漆涂层一起使用可作为高温、高湿、高盐雾、长日照的严酷海洋大气环境下(如南海岛礁等地域)的长效防护层。此外,PIP处理过程零排放、绿色环保。总之,PIP处理工艺可替代QPQ、电镀硬铬等传统的耐磨防腐蚀处理工艺,具有较广阔的应用前景。