高韧性聚合物汽车防撞梁吸能盒的应用研究

陈 雨,陈梓山,葛 磊

(上海凌云工业科技有限公司,上海 201708)

近年来,各国对油耗和排放法规要求的升级,汽车行业越加重视汽车轻量化对整车碳排放的影响,轻量化现已成为各大汽车企业和科研人员研究的热门课题[1]。通常汽车轻量化技术主要有如下三大途径:一是产品结构的轻量化设计;二是轻量化工艺,即采用先进的制造工艺;三是开发轻量化材料,比如使用密度较低的高分子材料、质轻高强的复合材料等[2-3]。

汽车防撞梁吸能盒是汽车低速碰撞时的主要吸能部件,也是关系到汽车碰撞安全的重要薄壁零部件[4-5]。吸能盒吸能特性的改善对汽车被动安全有着重要意义,影响吸能盒性能的因素很多,比如吸能盒结构形式、尺寸大小、材料选择和制备工艺等[6-8]。以往的研究往往单方面关注材料的提升或者结构的优化来提升吸能盒性能[9-10]。而本文通过新材料的应用,并结合材料自身的成型特性进行结构优化,从而实现吸能盒性能的有效提升。

本文采用了一种高韧性的PC/PBT改性聚合物,对比分析了汽车吸能盒常用的6063铝合金压溃模式,研究了PC/PBT材料结构优化对吸能特性的影响,为汽车吸能盒的轻量化改进提供依据。

1 PC/PBT材料性能测试

1.1 PC/PBT合金材料基本力学性能

本文采用的PC/PBT合金试样通过将PC与PBT混挤注塑制备。为了准确获得PC/PBT合金材料的力学性能,对材料进行拉伸性能测试。采用SANS CMT4204万能试验机测试材料的拉伸和弯曲性能,拉伸性能测试按照ISO527:2012(E)进行,弯曲性能测试按照ISO178:2010进行。采用XJC-25组合式冲击试验机测试材料的抗冲击性能,抗冲击性能按照ISO179:2010(E)进行。

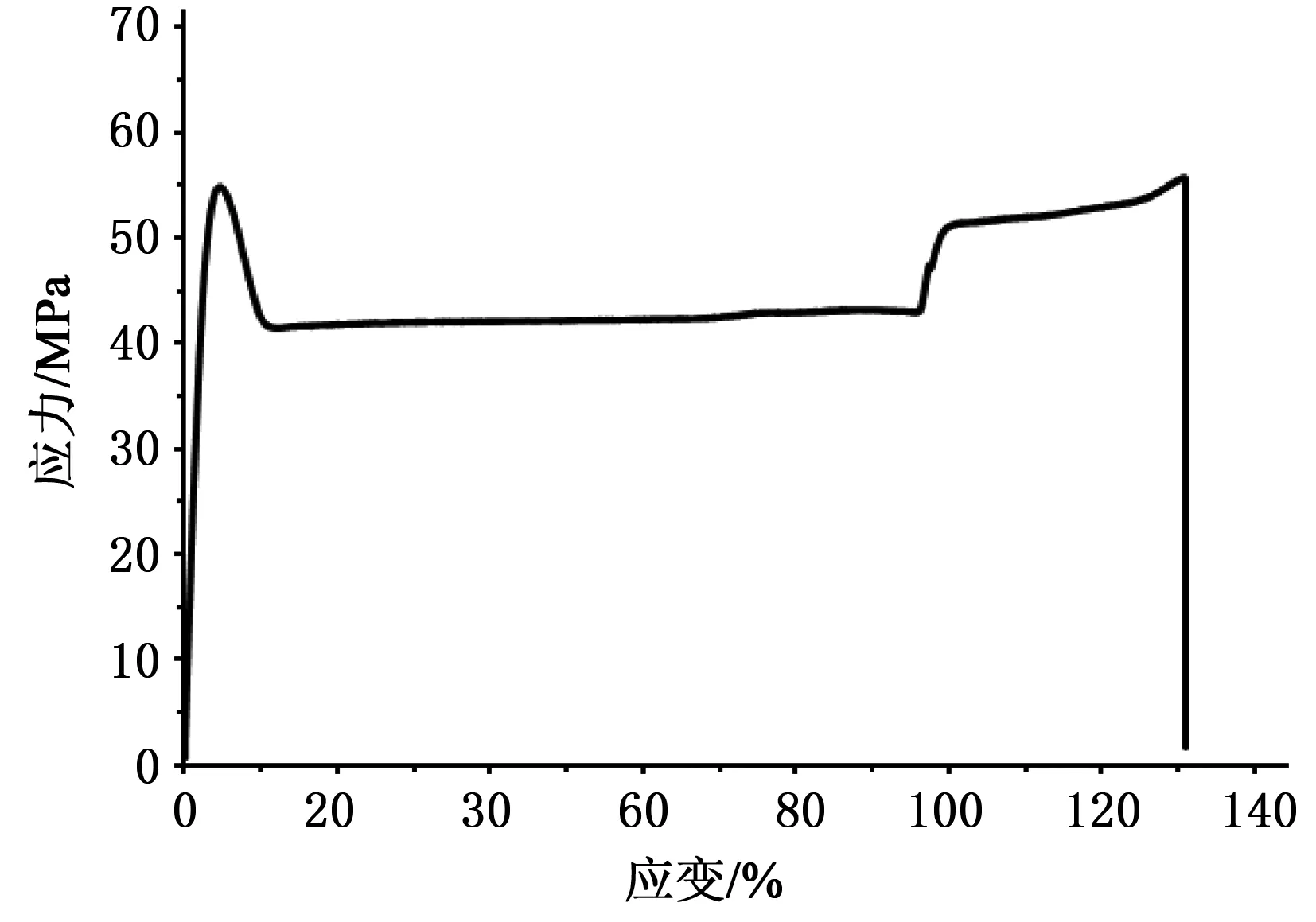

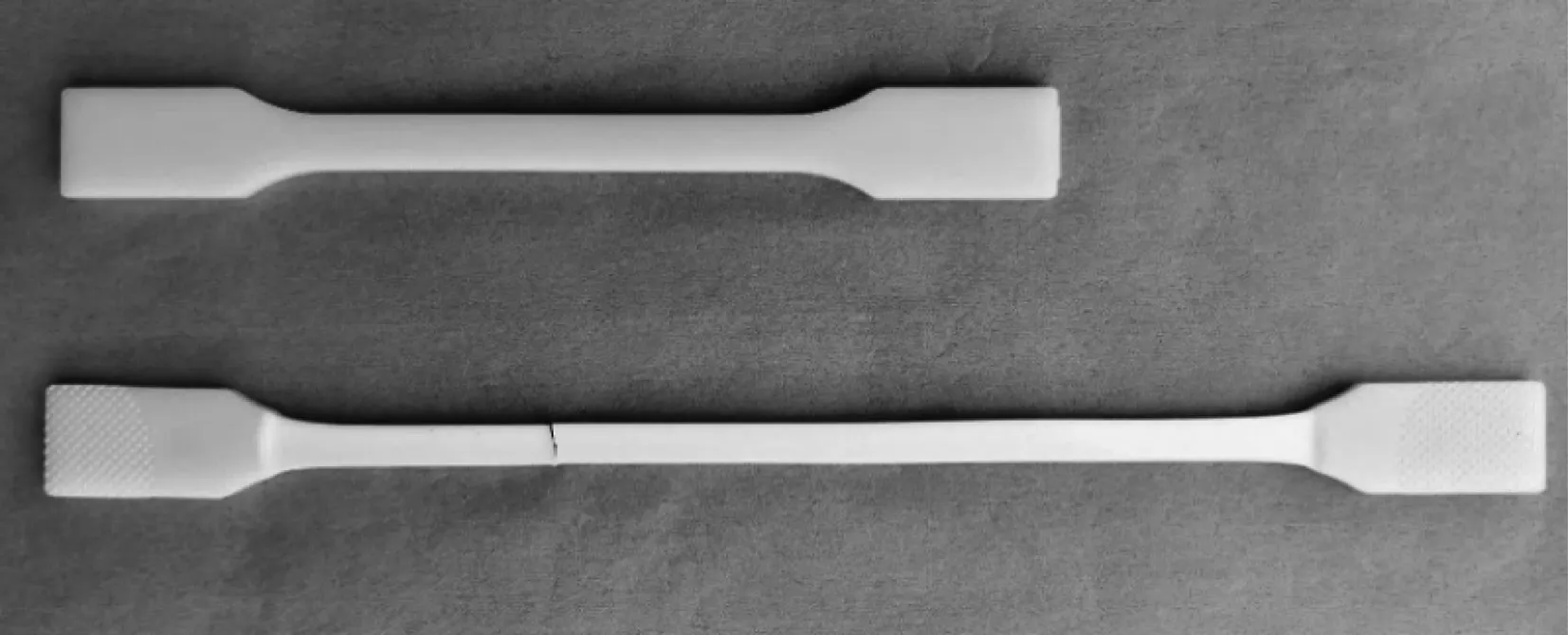

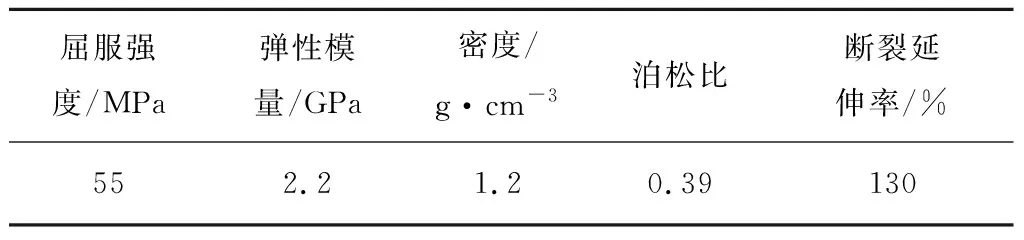

在拉伸测试过程中,PC/PBT合金材料展现出优良的韧性。图1所示为PC/PBT合金材料拉伸测试的应力应变曲线,从图1可以看出,当屈服强度达到55.4 MPa后,材料开始进入塑性变形阶段,出现应变软化。随着塑性变形的发展,PC/PBT合金材料的分子链产生择优取向变化,由此产生应变强化效应[11],从曲线可以看到,当材料应变达到约98%时,由于强化效应拉伸应力升高至57 MPa,并且当应变达到130%时材料失效断裂。图2所示为PC/PBT合金材料试样拉伸测试前后的对比照片,可见试样经过拉伸测试后呈现均匀的拉伸大变形,从宏观上表明材料具有优异的韧性。PC/PBT合金材料的拉伸、弯曲和冲击等力学性能指标见表1。

图1 PC/PBT材料的拉伸应力—应变曲线

图2 PC/PBT材料拉伸前后的形貌照片

表1 PC/PBT合金材料性能参数

1.2 PC/PBT合金材料压缩仿真分析

为了确定仿真数据的准确性,本文通过注塑制备了内径50 mm、壁厚2 mm、高度100 mm的PC/PBT圆筒件(见图3)进行压缩试验,并建立了PC/PBT材料的仿真模型,采用36号材料模型在Radioss软件中进行建模。模型尺寸与圆筒试样尺寸相同。试样的压缩试验在SANS CMT4204万能试验机上进行,压缩位移为60 mm,压缩速率为50 mm/min。PC/PBT圆筒件的仿真与试验压缩曲线如图4所示,由图4可见,试验与仿真的力—位移曲线具有相似的趋势,曲线吻合较好。并且试验后的材料溃缩形貌和仿真得到的溃缩形貌基本一致(见图5)。因此认为材料仿真数据准确,可用于下一步模拟。

图3 PC/PBT圆筒件

图4 PC/PBT圆筒件的仿真与试验压缩曲线

图5 PC/PBT圆筒试验溃缩形貌与仿真结果

2 铝合金与PC/PBT对比仿真分析

材料在发生强烈碰撞时会发生塑性变形,汽车吸能盒的设计就是利用材料在变形过程中对碰撞力的吸收,从而实现减少碰撞对乘员和车身损伤的目的。传统的吸能盒材料以碳钢为主,随着轻量化的发展,逐渐开发了铝制吸能盒,相比钢制吸能盒可以降低约1倍的重量。而使用高分子材料制备吸能盒则是近年在轻量化研究领域的新热点。吸能盒主要作用是将撞击或者碰撞的能量和应用做一个缓冲和吸收,以尽量降低冲击力,因此在碰撞压缩的过程中,吸能盒需要呈现适中的接触反力以保护车身结构,同时又要在溃缩过程中稳定吸能达到缓冲的目的。

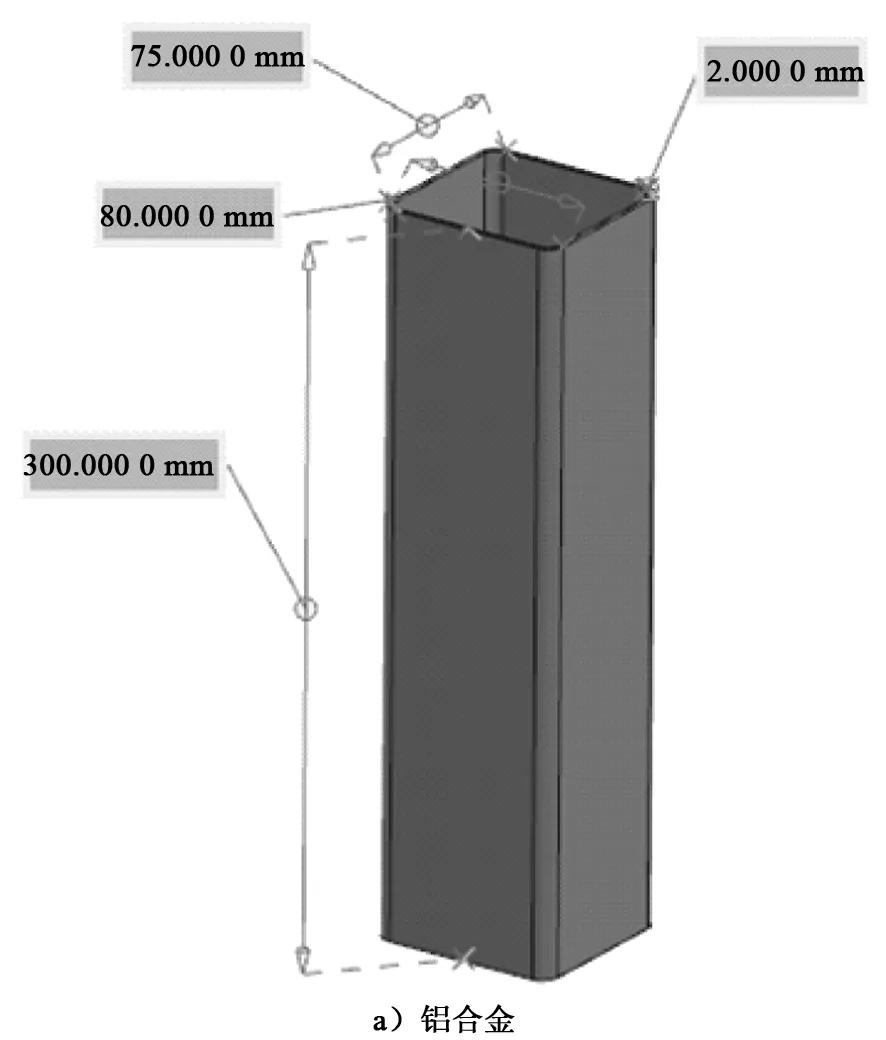

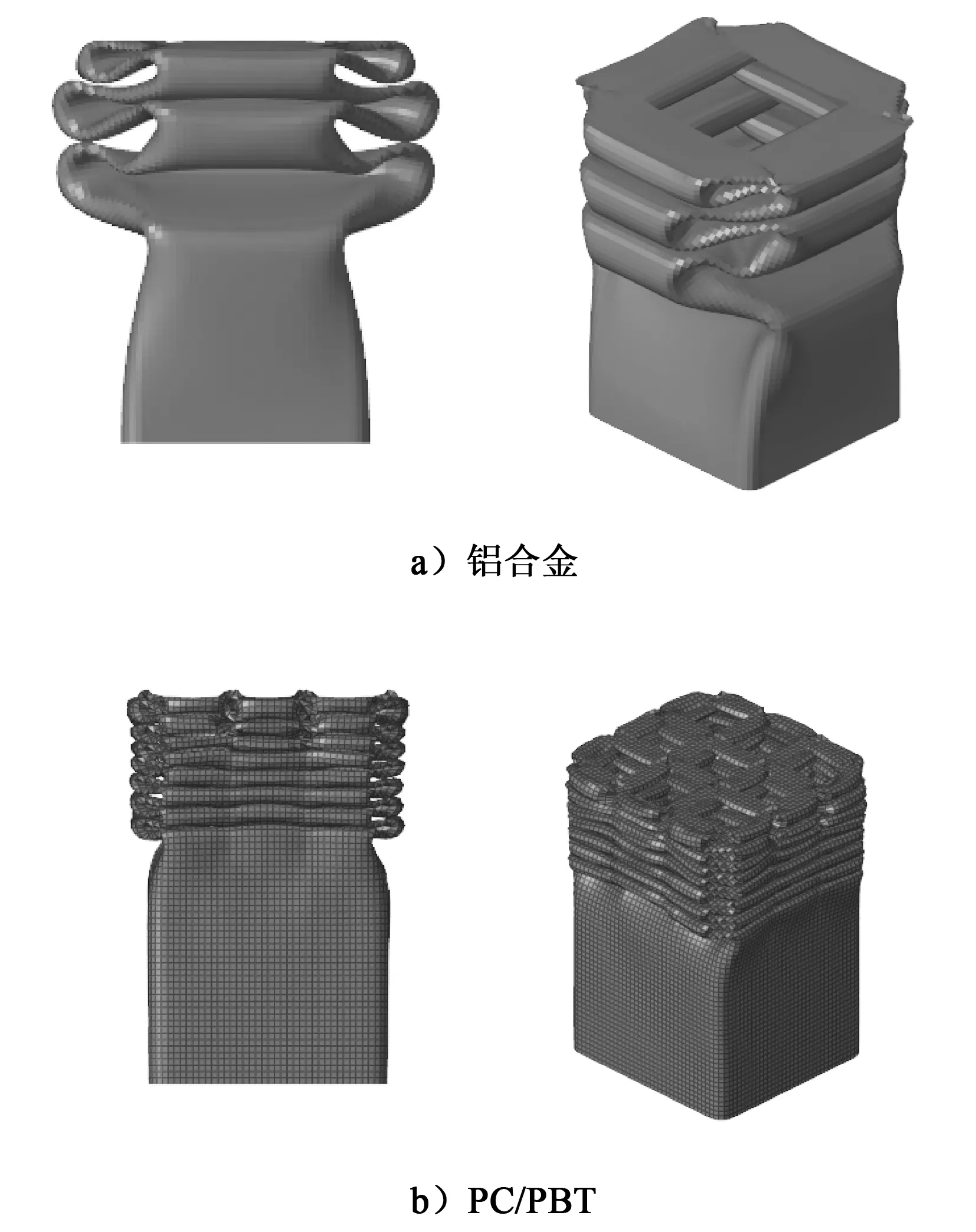

目前,汽车铝制吸能盒产品截面以方形为主,而所使用材料多为6063,6063铝合金材料性能参数见表2。本文所建铝合金吸能盒模型尺寸如图6a所示,计算可知,该吸能盒模型质量为0.474 kg。利用高分子材料可通过注塑成型复杂形状的优点,本文在PC/PBT吸能盒设计时添加内部实体筋提高产品结构刚性。本文所建PC/PBT吸能盒模型尺寸如图6b所示,该PC/PBT吸能盒模型质量为0.416 kg。压缩测试仍在SANS CMT4204万能试验机上进行,压缩位移为180 mm,压缩速率为50 mm/min。仿真计算输出的力—位移曲线和吸收能量值曲线如图7所示。从图7可知,铝合金吸能盒的最大接触反力为107.77 kN,而PC/PBT吸能盒的最大接触反力仅为59.51 kN。铝合金材料自身的弹性模量约为PC/PBT材料的30倍,因此具有较高的抵抗变形能力,从而展现出更高的接触反力。而PC/PBT吸能盒通过内部加强筋有效提高了其结构刚度,因此其接触反力也达到铝合金吸能盒的1/2左右。并且出于保护车身纵梁和车内乘员的考量,吸能盒碰撞的接触反力均有最大值的限定,具有适中的接触反力才可满足汽车碰撞的被动安全要求。随着载荷的持续,吸能盒材料开始压缩失效并伴随结构的失稳产生溃缩,此时吸能盒的接触反力出现急剧下降。铝合金吸能盒的接触反力下降至约22 kN,而PC/PBT吸能盒依靠其结构的优势,接触反力维持在约40 kN。由于PC/PBT吸能盒持续稳定的溃缩变形,最终PC/PBT吸能盒在压缩180 mm的情况下,吸能值达到6.38 kJ。相比铝合金吸能盒4.00 kJ的吸能值,高出59.5%。2种吸能盒仿真溃缩后的形貌如图8所示,由图8可见,2种吸能盒在仿真压缩后均呈现层叠的溃缩形式,铝合金吸能盒由于材料自身弹性模量较高,抵抗变形能力更强,因此其溃缩层数较PC/PBT吸能盒更少。而PC/PBT材料强度较铝合金低,在压缩过程中更易溃缩变形,但由于其盒内部的加强筋提高了吸能盒的结构刚性,在持续的变形过程中材料的变形溃缩与结构刚性的抵抗变形能力得到一个适中的平衡,因此其压缩过程中力—位移曲线更为平稳。

表2 6063铝合金材料性能参数

图6 吸能盒仿真模型

a)力—位移曲线

b)吸收能量曲线

图8 不同吸能盒的溃缩仿真形貌

3 结语

本文制备的PC/PBT改性聚合物材料具有优异的延展韧性,在拉伸断裂过程中呈现出明显的颈缩和应力强化效应,其断裂延伸率可达到130%。

在碰撞压缩过程中,质量基本等同的PC/PBT吸能盒通过适当的结构优化表现出比6063铝合金更出色的吸能特性。PC/PBT吸能盒的最大接触反力仅为铝合金的1/2左右,而吸能值高出铝合金的59.5%。