发动机工作叶片聚氨酯层脱落原因及工艺优化

潘 娜,陈基东,王衍斌,陈秋娟

(中国航发成都发动机有限公司,四川 成都 610500)

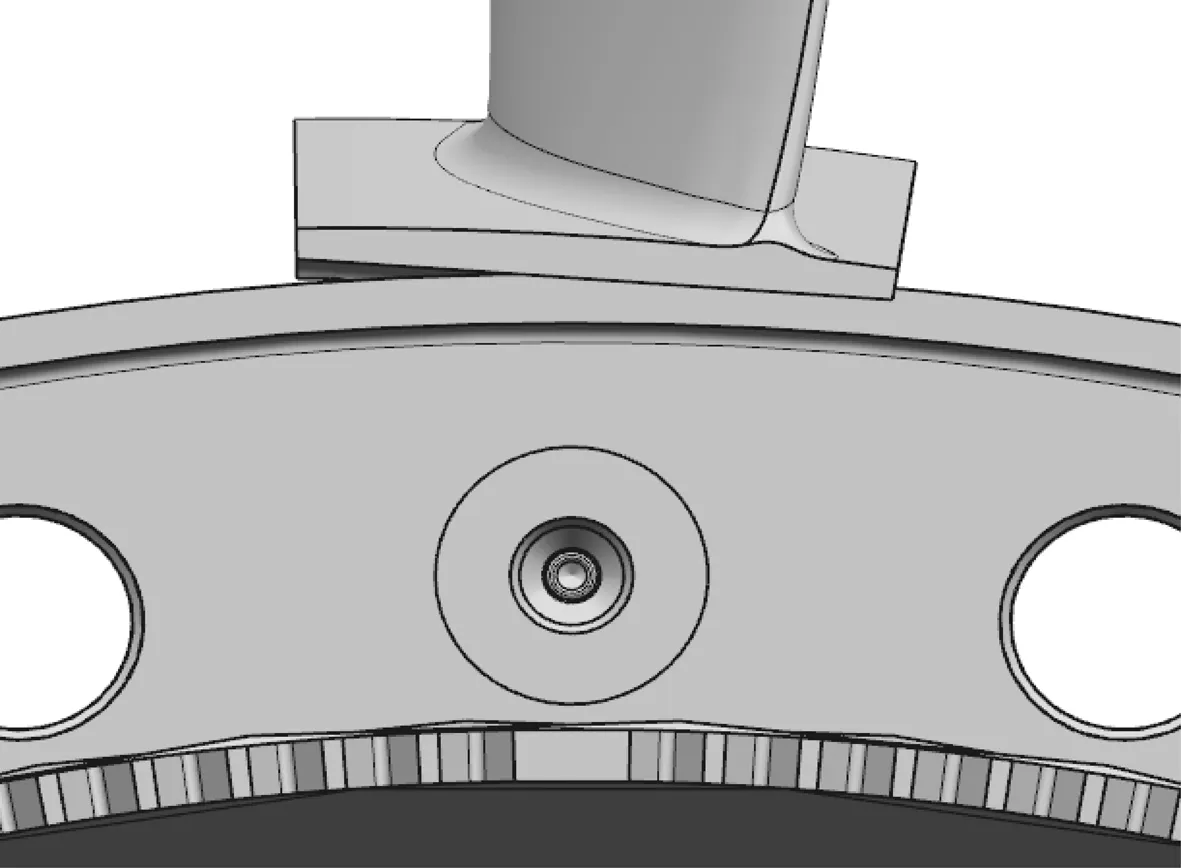

低压工作叶片与盘为活动销钉式配合,装配位置关系如图1所示。当发动机起停及状态变化时,叶片进气侧缘板与盘的轮缘发生接触和碰撞。盘的材料为钛合金,叶片材料为铝合金,当叶片和盘发生碰撞时,叶片更容易磨损和失效。为提高发动机可靠性和修理性,在叶片进气侧缘板与盘轮缘接触部位铣L型凹槽并填充聚氨酯层起减震作用,如聚氨酯层在使用过程中发生损伤或脱落,会导致叶片失去保护作用造成损伤,甚至开裂,严重时会危及发动机和人身安全。本次聚氨酯层分离典型形貌如图2所示。为进一步确定聚氨酯层是沿底漆和基体界面还是沿底漆和聚氨酯界面分离,笔者将叶片分解并清洗干净后进行检查,发现基体表面呈吹砂状态,无黄色底漆残留,而聚氨酯表面有黄色底漆残留,说明聚氨酯层是从底漆和基体界面分离的。

图1 工作叶片和盘的装配位置关系

图2 叶片聚氨酯层分离典型形貌

聚氨酯层是通过粘接的方式填充在叶片缘板上的,要保证叶片缘板和盘碰撞时聚氨酯层不损伤、不脱落,就要求其有弹性,耐磨损,可起到减震作用,且与基体具有很好的结合力。因此,提高聚氨酯层底漆与基体的结合力,寻找耐磨、减震效果好的聚氨酯材料并开展工艺优化研究对提高发动机可靠性具有很重要的意义。

1 原因分析

1.1 工艺过程复查

1.1.1 原材料

经复查,粘接聚氨酯层使用的底漆、聚氨酯及锦丝绸材料均符合设计及工艺要求,且均按工艺文件规定检测合格并在有效期内使用。

1.1.2 加工过程

低压工作叶片主要加工工艺路线为机械加工→铬酸阳极化→装配成组件→叶身和L型凹槽湿吹砂→叶身喷漆→L型凹槽粘接聚氨酯(涂底漆→填充聚氨酯→铺放锦丝绸)。工艺文件规定湿吹砂到喷漆的时间间隔≤3 h,实际加工过程中湿吹砂完成后要先进行叶身喷漆工序,喷漆时对缘板L型凹槽等非喷漆部位采用压敏胶带进行遮蔽保护,加温固化时去除胶带,固化完成后再对L部位涂底漆,填充聚氨酯和铺放锦丝绸,此时距离刷涂底漆大概需要2~3 d时间,与湿吹砂的间隔时间已远远超过3 h的要求,整个加工过程原湿吹砂表面被污染的风险很大。

1.2 试验验证

影响漆层和基体结合力的因素可能有漆料、零件前处理、喷漆工艺、生产过程等[1]。经复查,漆料、喷漆工艺、零件前处理均符合工艺要求,但生产过程不符合工艺要求,为验证不同表面状态下,底漆与基体的结合力,制定对比试验方案发现:表面粗糙度为Ra1.6 μm和Ra3.2 μm的试样,漆层附着力均符合标准要求(≥16 MPa);表面被污染的试样,漆层附着力大幅度降低,不符合标准要求,试验结果具体见表1。

表1 不同表面状态下漆层附着力测试结果

2 机理分析

湿吹砂对基体具有一定的粗化作用,湿吹砂后,零件表面粗糙度增大,表面积增大2倍以上,并达到表面清理的效果,对增强漆层和基体的结合力起到了重要作用[2]。湿吹砂到粘接聚氨酯工序之间有叶身喷漆工序且时间较长,待粘聚氨酯表面在周转、遮蔽保护、固化等过程中均易受到污染,在污染的表面上涂覆底漆,会导致漆层与基体的结合力明显降低。

低压工作叶片与盘为活动销钉式配合,发动机在启动和停车时,叶片缘板和盘缘发生碰撞,因聚氨酯层具有一定的弹性,故该部位聚氨酯层受压时会同时牵动凹槽两侧的聚氨酯层,使得两侧聚氨酯层受到向凹槽方向的拉扯力,当底漆与基体结合不好时,便导致聚氨酯层沿底漆和基体界面分离。

3 对原工艺进行工艺改进及验证

为保证粘接聚氨酯前基体表面洁净度,将原叶身和L型凹槽湿吹砂要求调整为分2次进行,即分别在叶身喷漆前和L型凹槽涂底漆前进行。工艺流程调整为铬酸阳极化→装配成组件→叶身湿吹砂→叶身喷漆→L型凹槽湿吹砂→L型凹槽粘接聚氨酯(涂底漆→填充聚氨酯→铺放锦丝绸),并控制每次湿吹砂到喷漆的间隔时间≤3 h,经试验件验证及加工小批量叶片并在平衡机上模拟发动机工况进行启停验证,改进后的聚氨酯层未出现分离现象,但部分叶片上的聚氨酯仍有局部损伤现象。

4 工艺优化

对经历长时间试车的发动机叶片进行查看发现,现用聚氨酯层虽可起到减震和保护叶片的作用,但每台发动机叶片聚氨酯层在使用后均存在不同程度的损伤甚至脱落现象,典型图片如图3所示。

图3 聚氨酯层不同程度的损伤甚至脱落

聚氨酯分为聚酯型和聚醚型两大类,可制成聚氨酯塑料、聚氨酯纤维、聚氨酯橡胶及聚氨酯弹性体[3],其中聚氨酯弹性体的性能介于塑料和橡胶之间,硬度高,有弹性[4],可起到很好的减震作用。但从故障叶片实物状态看,目前使用的聚氨酯弹性较差,质脆。为提高聚氨酯层弹性、耐磨性和使用寿命,拟选用弹性较好的聚氨酯弹性体开展工艺优化技术研究。

4.1 聚氨酯弹性体材料的选择

经查阅相关资料,对比现用聚氨酯和X发动机用聚氨酯材料成分、力学性能和硬度以及施工工艺,发现两者在材料性能和施工工艺上均存在较大差异。将X发动机用聚氨酯层采用红外光谱检测其成分,并与数据库中不同类聚氨酯进行匹配,对比选定匹配度较高的某牌号聚醚型聚氨酯。经对比,选定的聚氨酯材料成分、力学性能和硬度均符合X发动机用聚氨酯要求,且施工工艺与X发动机用聚氨酯基本相同。

4.2 粘接工艺的确定

4.2.1 聚氨酯配制工艺的确定

某牌号聚醚型聚氨酯为双组分,其中A组分为聚氨酯弹性体,B组分为固化剂。按规定比例称取两组分,A组分加热以降低黏度,B组分加热至熔化,将B组分加入到A组分中并朝一个方向均匀搅拌;为消除搅拌过程中产生的气泡,需对配制好的聚氨酯进行抽真空消泡处理。

试验中发现,B组分加热温度过高时,会呈现深黄色至浅褐色(非淡黄色),这时将B组分加入到A组分中,搅拌过程中聚氨酯很快出现凝固现象(见图4~图6),导致聚氨酯的流动性很差,适用期很短;且环境温湿度、抽真空压力和时间对聚氨酯中气泡的消除程度有很大影响。经多轮反复试验,确定了聚氨酯配制环境温,湿度要求、A组分加热温度和时间、B组分加热温度和抽真空工艺参数,最终得到了流动性好、无气泡、适用期较长的聚氨酯弹性体(见图7)。

图4 加热后的A组分

图5 加热后的B组分

图6 混合搅拌后聚氨酯出现凝固

图7 流动性好、无气泡的聚氨酯弹性体

4.2.2 聚氨酯粘接工艺的确定

准备低压工作叶片和底漆结合力检测用随炉试样,按照L型凹槽湿吹砂→涂底漆→填充聚氨酯→铺放锦丝绸的路线加工,随炉试样与叶片一起进行湿吹砂和涂底漆工序。聚氨酯按上述工艺配制好后采用毛刷刷涂在L型凹槽中,铺放锦丝绸并固化。经验证,漆层结合力符合标准要求;固化的聚氨酯呈透明状,弹性好,与底漆结合牢固,但表面达不到设计要求的平面度。经分析认为,聚氨酯固化速度较快,涂覆在零件表面上后还未自然流平就已开始凝固,导致流动性变差,表面不平整。通过设计专用工装进行施压可同时保证聚氨酯层的尺寸和平面度。

改进前后聚氨酯层外观分别如图8和图9所示。从图中可以看出,改进前的聚氨酯层气孔多,质脆,无弹性;改进后的聚氨酯层呈透明状,无气孔,弹性好。

图8 改进前的聚氨酯层外观

图9 改进后的聚氨酯层外观

4.3 小批量验证

按照上述试验确定的工艺方案,选取一台发动机一级工作叶片开展小批量加工验证,在平衡机上模拟低压转子启动与停车时的低速运转状态,对聚氨酯层服役性能进行验证。平衡后将叶片分解,经检查,聚氨酯层与平衡前状态一样完好,无脱落、破损等损伤现象,与原聚氨酯层相比,耐磨性、弹性有很大提高。

5 结语

通过上述研究可以得出如下结论。

1)叶片聚氨酯层脱落是由于基体表面被污染,导致底漆和基体结合力差。通过工艺改进,将L型凹槽湿吹砂要求调整到涂底漆前进行并控制间隔时间≤3 h,可保证底漆与基体的结合力。

2)对聚氨酯材料和工艺进行优化,经验证聚氨酯层的弹性和耐磨性有很大改善,提高了聚氨酯层的使用寿命,可减少零件首翻期的修理工作。

3)目前,优化后的工艺已在多台发动机低压工作叶片上应用,产品质量和稳定性得到很大提高。