输煤皮带导料槽抑尘结构优化

周 阳,李少锋

(1.国电鞍山热电厂,辽宁 鞍山 114000;2.华能巢湖发电厂,安徽 巢湖 238000)

在火电机组各系统环保研究中,对锅炉设备,脱硫脱硝等研究较多,对燃料系统关注较少,但在实际运行中,多数电厂的燃料系统栈桥内环境粉尘浓度较大,污染和设备腐蚀安全问题严重[1]。作为栈桥内粉尘的主要来源,输煤皮带的导料槽出口在皮带带负荷运行时向外排出大量气体[2],同时,在使用干雾抑尘的情况下,含煤气体的湿度明显提高[3],煤尘颗粒在设备表面的附着力增加,同时酸性环境造成金属设备的腐蚀大幅度增加[4]。在导料槽内安装一定数目的抑尘设备或者改造导料槽结构,可以减少粉尘外溢。但如何优化抑尘结构和流场,使得效果得以提升,目前仍缺少相关研究。本文提出一种抑尘板布置方式,为相关企业在实际生产中的改造和优化工作提供参考。

1 研究对象

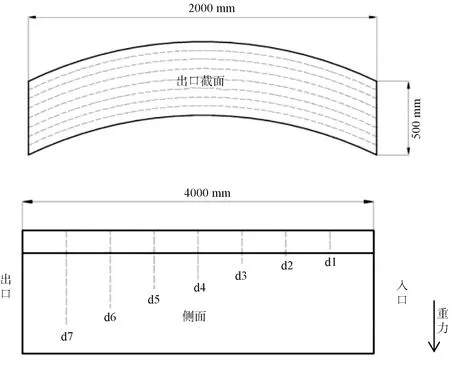

某热电厂输煤皮带导料槽结构如图1所示,导料槽下部为满负荷运行时输煤皮带上煤流表面,其截面形状与上表面较为相似,其上下侧面为平行布置的圆弧状板半径为600 mm,宽度为2000 mm,高度为500 mm,长度为4000 mm,导料槽内均匀布置7片抑尘板,分别为d1-d7。

图1 导料槽结构

两相流颗粒运动效率较高,利用fluent软件中的欧拉两相流和k-e标准湍流模型[5],算法为Simple,二阶精度,温度均为300 K。计算工况为入口速度1 m/s,气相为空气,颗粒相为煤粉颗粒,其密度为1051 kg/m3,粒径设置为40 μm。为研究抑尘板布置对粉尘的抑制效果,设置无抑尘板、均匀布置和递增布置3个方案,其抑尘板高度值如表1所示。

网格划分采用结构化网格,考虑计算效率,不同布置方式网格数目控制在50~60万个。

表1 抑尘板高度值 mm

2 计算与分析

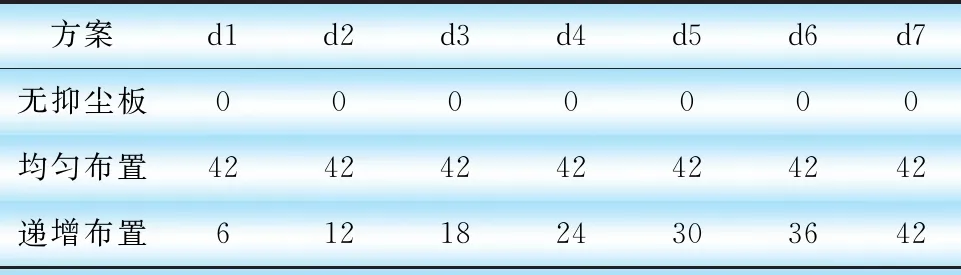

含尘气流在无抑尘板的导料槽内流动时,流动简单,受重力影响,颗粒逐渐靠底部沉淀。导料槽内流场结构影响气流中的颗粒运动方向,在无干扰的情况下,颗粒只依靠重力沉淀,其在流过导料槽之后,出口截面的颗粒体积分数分布上下差异较小。这种情况下,由于颗粒大部分仍处于气流中,在离开导料槽之后,其扩散范围较大,污染环境的程度也较高。

各方案出口截面颗粒体积分数分布如图2所示,在无抑尘板的情况下,截面内的颗粒体积分数分布基本均匀,只在底部和顶部发生改变,且发生改变的区域面积较小,主要是靠近顶、底面附近。使用了均匀布置的抑尘板和递增式抑尘板方案,其出口颗粒主要分布在靠近底部的区域,上部分的颗粒体积分数较低,而上部区域的气流扩散能力明显大于底部区域,大量颗粒处于底部气流中,且在实际运行中,底部属于煤流表面,其大体形状为圆弧,但多属于凹凸不平状,对气流的减速能力较强,有利于气流中颗粒的沉降,导致在均匀布置和递增式2个方案下的导料槽出口含尘气流对栈桥内空气的污染程度明显低于无抑尘板方案。

图2 各方案出口截面颗粒体积分数分布

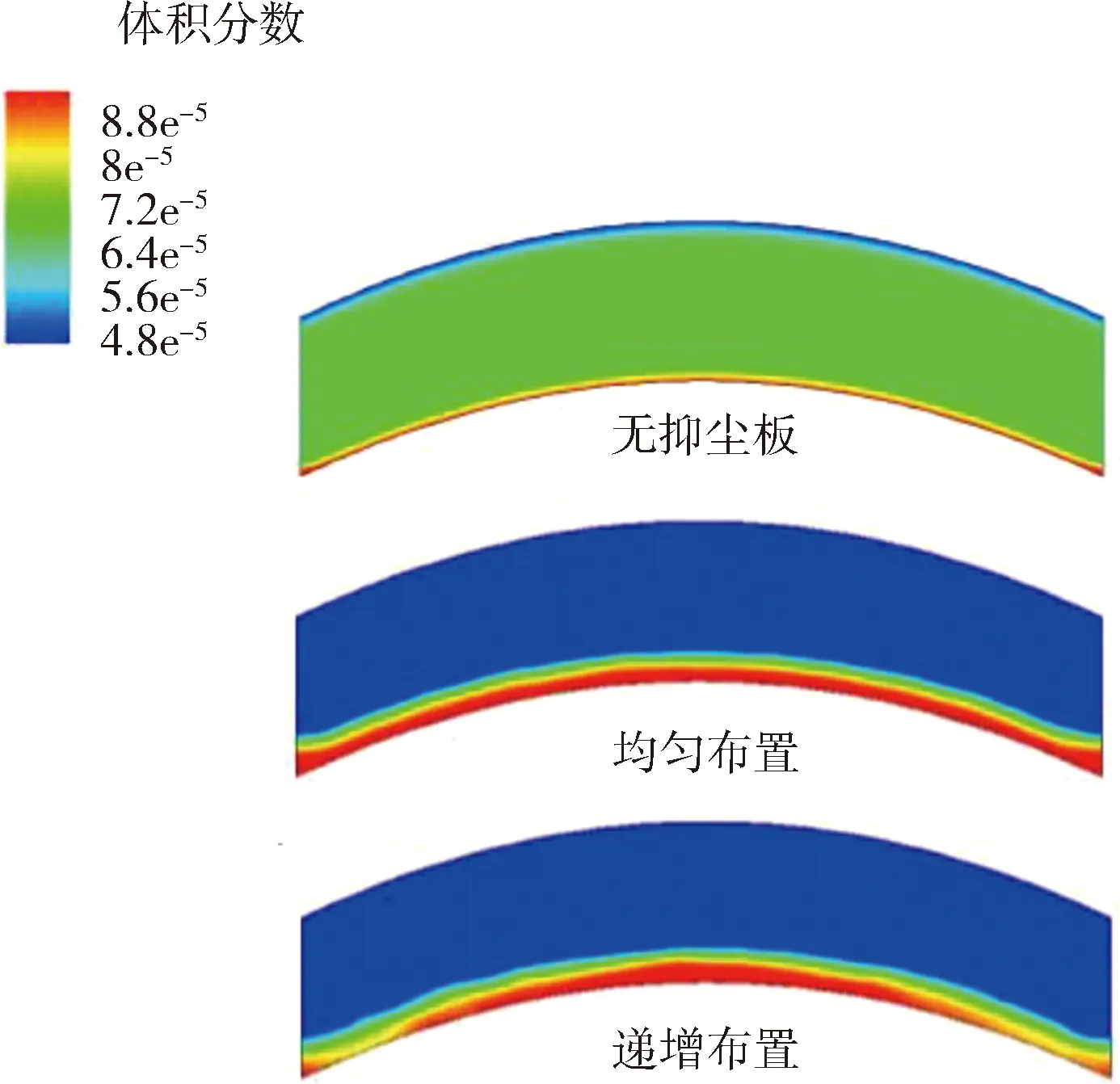

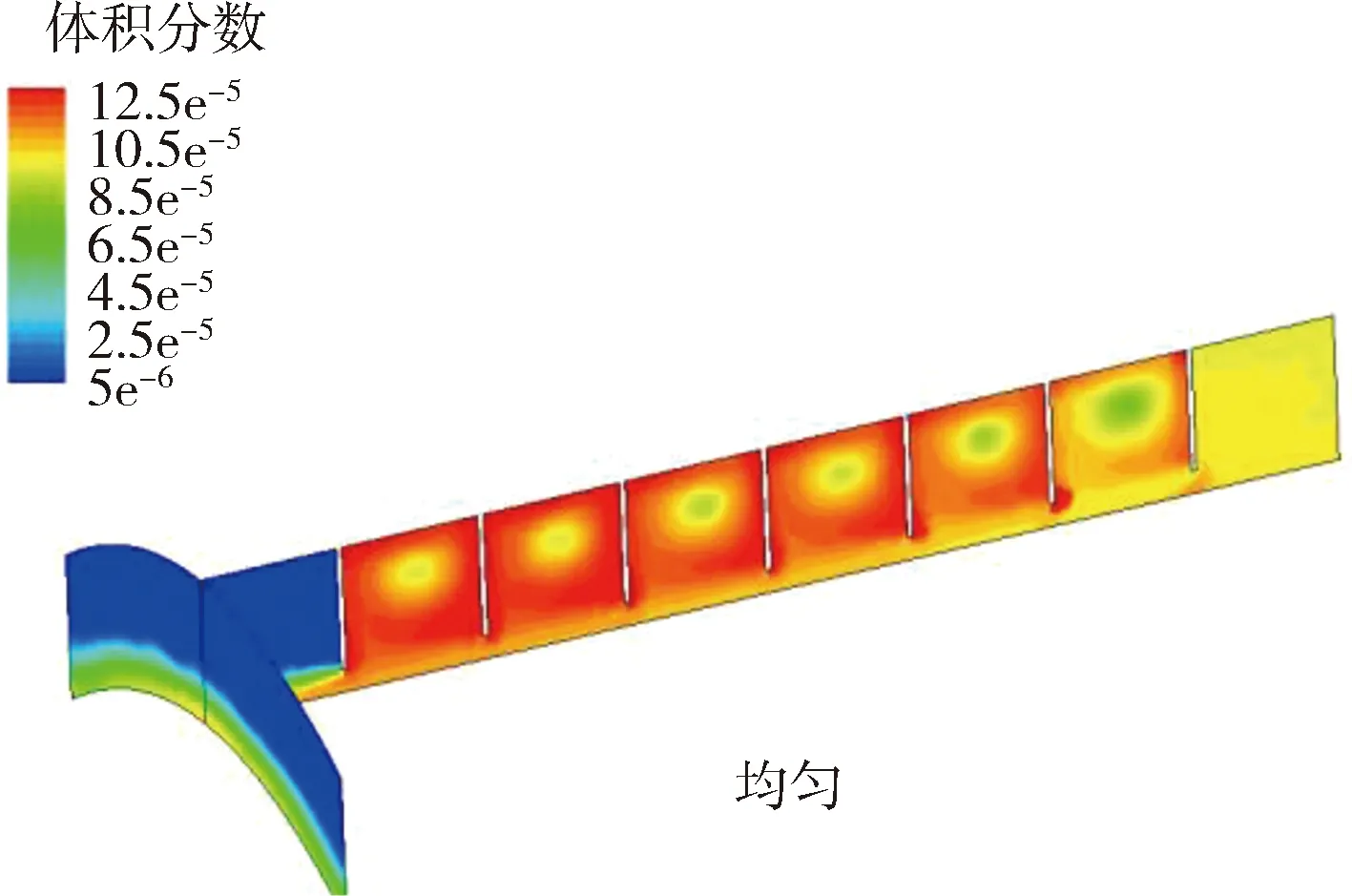

抑尘板布置方式不同,导料槽内的气流运动也受较大影响,抑尘板均匀布置的导料槽内颗粒体积分数分布如图3所示,在气流运动轴线方向的截面上可明显看出,气流在流过抑尘板后除出口的d7抑尘板,其余均明显产生涡流现象,由于涡流的存在,使得气流中的颗粒被包裹,并蓄积在涡流中,随着含尘气流沿入口向前运动,在流入d1-d7抑尘板时,涡流内蓄积的颗粒量逐渐增加,同时在气流向前运动,能量逐渐损失后,d6抑尘板后的涡流尺寸明显减小,对颗粒的包裹能力相对d1抑尘板后部的涡流明显减弱。该方案下,设备投入运行时,初始阶段对于气流中煤尘颗粒具有较好的收集作用和减少出口粉尘污染的能力,但其在运行一段时间后,内部涡流蓄积颗粒达到一定程度,颗粒在导料槽内蓄积或沉降会大幅度减少。

图3 均匀布置的导料槽中间截面颗粒体积分数分布

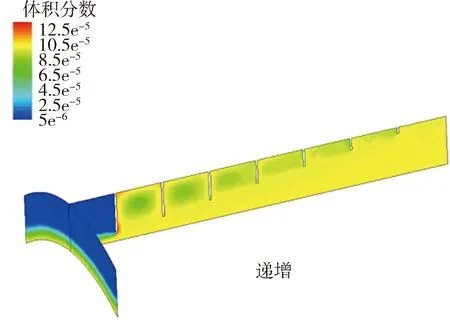

采用递增布置抑尘板的方式,导料槽内的气流运动区别于均匀布置,在抑尘板后旋涡明显减少,其中间截面体积分数分布如图4所示。当含尘气流流入时,逐个流经抑尘板区域,气流被逐渐阻碍,沿底部运动,颗粒沉降可能性大幅度提高,同时在抑尘板高度逐渐增至d4后,才开始形成较明显的涡流,且随着涡流逐渐增加,对颗粒的包裹和蓄积能力沿流动方向逐渐增加。但气流中的颗粒大部分并未被涡流蓄积,而是沿底部向前运动,相对于均匀布置、递增布置的方案下,在设备运行较长时间后才能使得导料槽内涡流对于颗粒的包裹和蓄积能力达到顶点。同时,由于递增布置下,大部分颗粒在导料槽内逐渐沿底部运动,且递增导致压差变化较缓和,使得气流在底部因为通流截面导致的加速变小,颗粒在底部被重新包裹向上运动的可能性减小。

图4 递增布置的导料槽中间截面颗粒体积分数分布

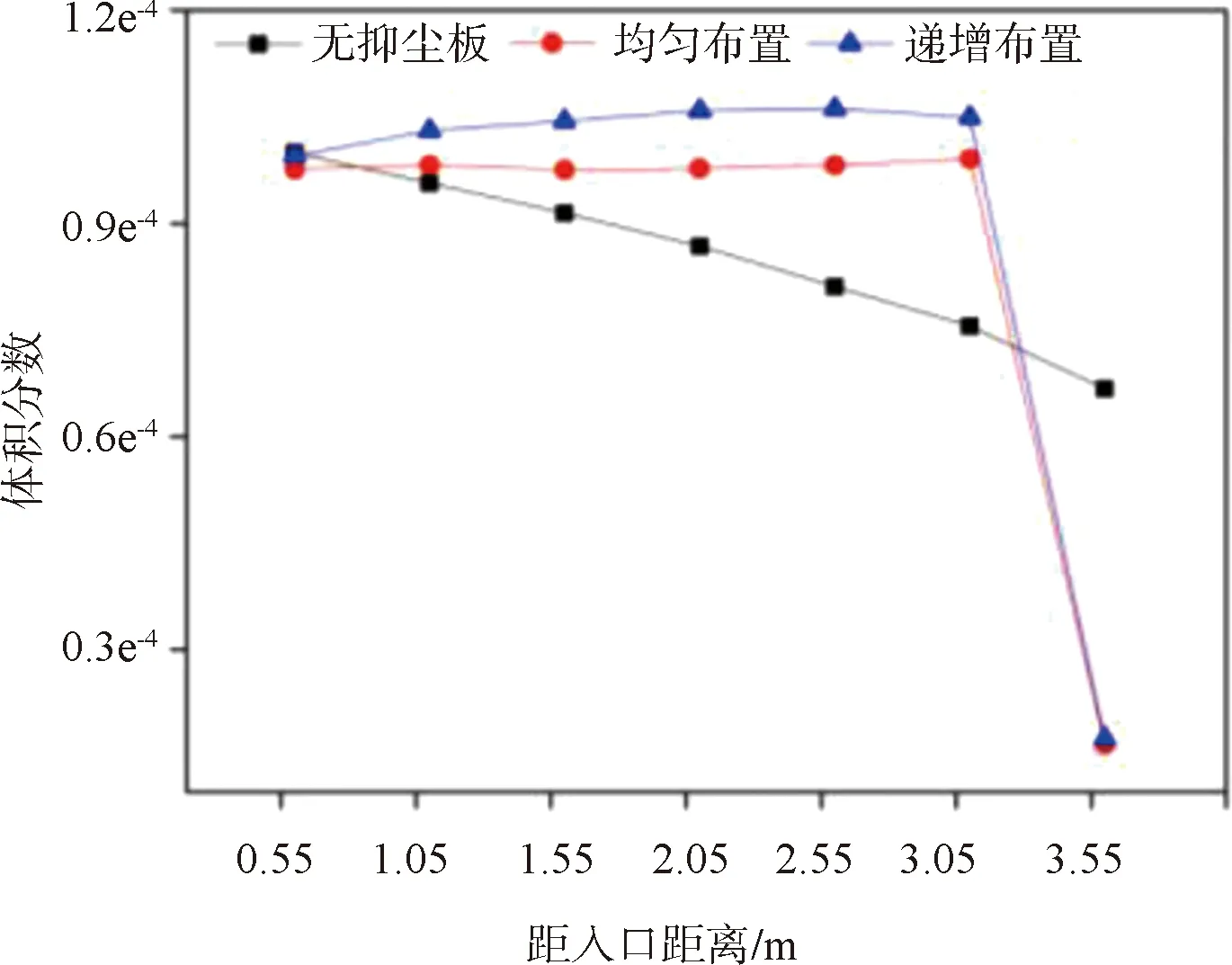

在沿导料槽向出口流动过程中,以不同截面的平均颗粒体积分数来判断截面内的颗粒总量变化如图5所示。截取重力方向,在距离入口位置0.55~3.55 m范围内,每0.5 m有一个截面,其位置在设有抑尘板的方案中,截面位于抑尘板后方0.05 m处,可以判断每块抑尘板的效果。在颗粒向出口运动过程中,在无抑尘板的导料槽内,沉降的速度较为均匀,且沉降缓慢。而在增加抑尘板后,其在d7之前的位置颗粒体积分数未发生下降趋势,其原因为抑尘板或涡流对颗粒本身的富集作用,且递增式的富集效果大于均匀布置的方案。

图5 不同距离截面颗粒体积分数变化

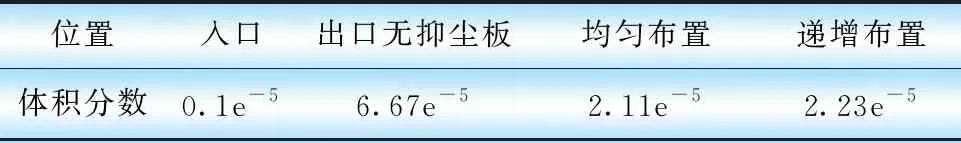

在面积相同的情况下,出口截面的颗粒量可以从出口截面的平均颗粒体积分数来判断,不同方案的出口截面颗粒体积分数如表2所示。

表2 出口截面的平均颗粒体积分数 mg/m3

在相同入口条件下,无抑尘板方案的导料槽内有33.3%的煤粉颗粒发生了沉降,增加抑尘板后,沉降的煤粉颗粒升至80%左右,抑尘效果提高了2.4倍,同时递增布置的抑尘板其效果虽然低于均匀布置,但差异较小,考虑到长时间运行,其综合性能最佳。

3 结论

a.增加抑尘板后,出口颗粒量减少80%,截面大多数煤粉颗粒分布在底部,有利于颗粒沉降,减少污染。

b.采用均匀布置抑尘板的导料槽,由于涡流可以包裹或蓄积较多的颗粒量,但持续性较差。

c.采用递增布置抑尘板的导料槽,内部主要依靠气流逐渐沿底部运动,使导料槽内颗粒沉降,持续运行抑尘效果较好。