灰渣库放灰过程冒灰治理结构优化

王 赫,李少锋

(1.国电鞍山热电厂,辽宁 鞍山 114000;2.华能巢湖发电厂,安徽 巢湖 238000)

热电厂锅炉设备燃烧产生的烟气中,粉尘经过处理收集后通常储存在库中,以待填埋或者售卖处理,除了采用管道运输外,多数灰渣采用汽车运输,在灰库向汽车车厢内输灰的过程中,由于大量的灰粒从灰斗中落入车厢[1],对车厢内空气产生挤压,导致内部空气压力大于外部车间,产生粉尘污染[2],同时汽车停靠的位置每次都不相同,导致每次汽车接灰时,车厢接口与下会口之间间隙形状都不相同[3]。采用覆盖件将粉尘口覆盖的方法难以实现。为了保证粉尘装卸顺畅,现场的粉尘治理无法使用喷雾或者干雾等增加灰粒湿度的措施[4],而电除尘此类设备的建设成本较高[5],单纯为灰库建设电除尘设备,效费比较低。对于目前使用汽车运输灰渣的企业,其缺乏一种简单有效且低投入的粉尘治理方法。

本文提出一种低投入的粉尘治理方法,无需额外增加动力设备,不改变现场生产工艺流程,同时能够有效减少粉尘向车间内的逸散,可为有同样需求的企业提供参考。

1 技改方案和结构参数

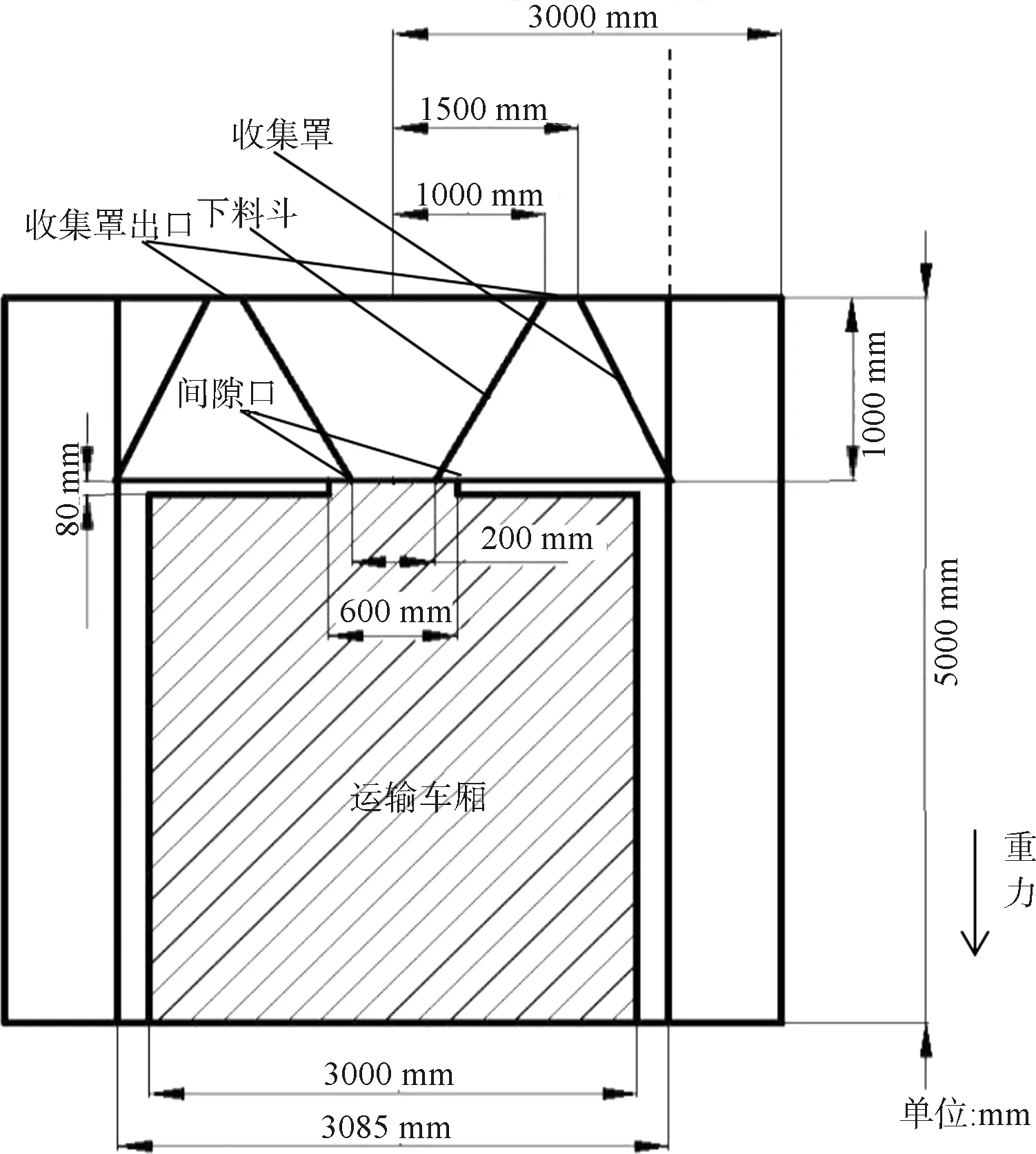

以某电厂的细灰库为研究对象,其车间内流场结构见图1,其卸灰方式为汽车运输。车间为圆柱形,汽车进出口为矩形截面,在车厢存在的情况下,车厢的进灰口处于下灰斗的下方,细灰通过下灰斗向车厢内流动,粉尘沿间隙口溢出,向周围扩散。通过现场研究,提出优化方案:在下灰斗外侧增加收集罩,收集罩与下灰斗出口之间存在一定的间隙,并通过管道连接至灰库上方的分离器入口。

图1 车间内流场结构

图2 流场结构参数

流场结构参数见图2。车间为圆柱状,半径为3000 mm,高度为5000 mm,出口截面高度与圆柱体相同,宽度为3850 mm,灰斗位于圆柱上部中心,车厢接灰口与灰斗出口处于同一圆心位置,收集罩上部圆形半径为1500 mm,灰斗上部圆形半径为1000 mm,灰斗出口圆形半径为200 mm,车厢接灰口圆形半径为600 mm,中间阴影部分为车厢,其高度为3920 mm,宽度为3000 mm,车厢接灰口突出部分高度为80 mm,收集罩下部圆形半径为2000 mm。

网格划分采用非结构化四面体,保证流场内不规则流动的计算精度,选择网格数量为339 215。为达到较好的网格计算效率,在模型选择上使用Euler多项流模型,以更好地反映颗粒逸散。同时由于存在较多的圆形结构,选择k-εrealizable型湍流模型,边界条件设置上,一般采用速度入口和压力出口。

2 计算与分析

当开始放灰后,由于车厢内的压力作用,粉尘开始从间隙口向外冒出,当时间达到40 s后,实际运行中,在车间外能够看见较为明显的粉尘,故对粉尘外溢车间内的粉尘运动进行研究。

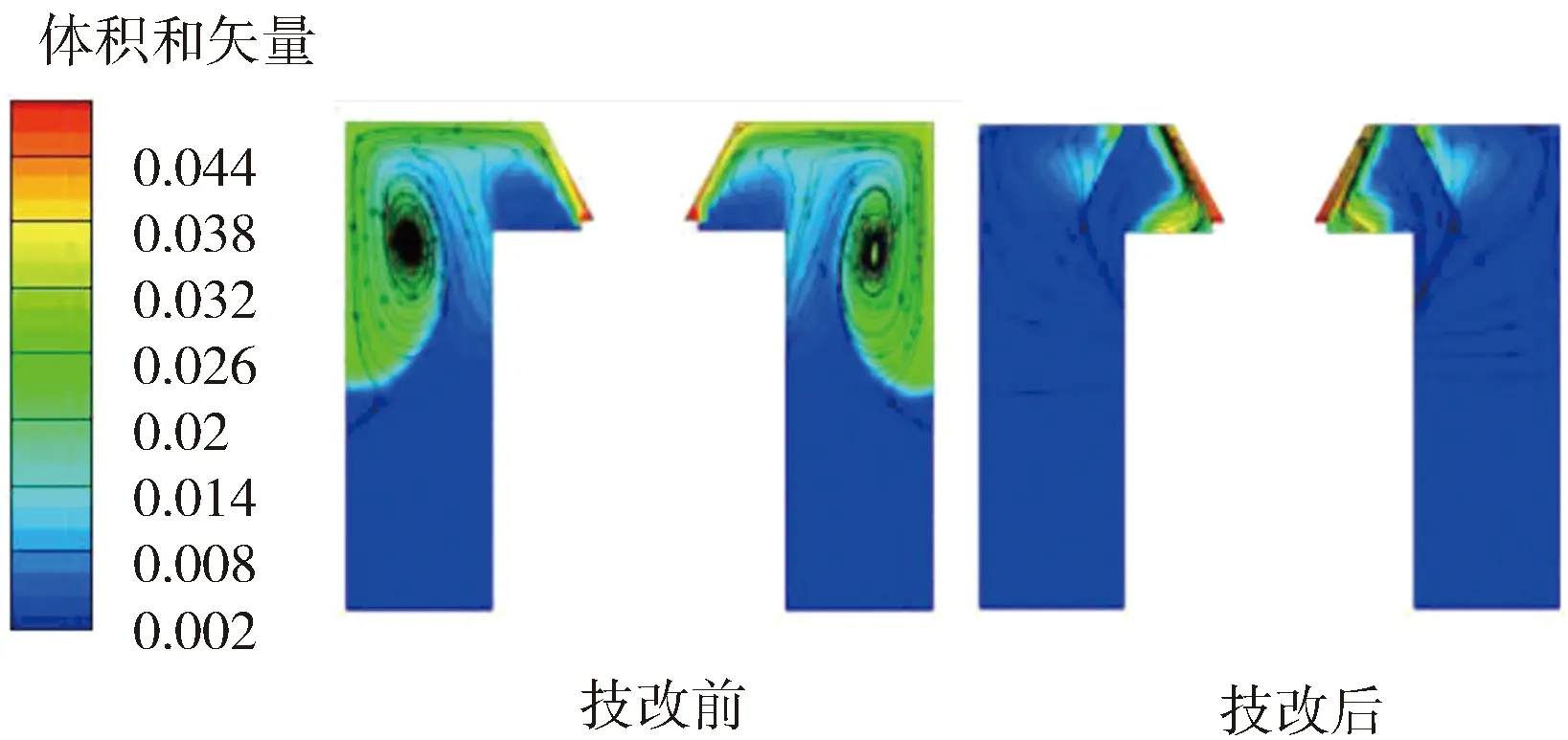

粉尘运动的路径和颗粒浓度见图3,在技改前,多数粉尘在向上运动受到阻碍后沿车间的上部空间壁面向下并向两侧运动,当其运动至顶部边缘时,也通过前后出口逃逸车间,在此过程中由于车间总体呈现圆柱形以及下灰斗的椎体形状,两侧粉尘向中间运动受阻,转而向两侧运动,形成螺旋向下的涡流。粉尘的总体分布上,上部明显大于底部空间,而上部的前后出口两侧区域粉尘明显较浓,此时由于进出口为保证车辆通行,无法进行遮挡,粉尘大量逃逸。技改后,车间内的粉尘流动路径明显发生了改变,粉尘从间隙口向外运动,在下灰斗的作用下,向上向外扩散,但在此过程中受到了收集罩的阻碍,大多数颗粒从收集罩出口脱离车间,由于部分粉尘在重力作用或者其位置处于收集罩外侧,其向上运动时,运动路径会重复技改前颗粒运动的路径。在粉尘分布上,技改后粉尘大多集中在收集罩内部,并沿收集罩出口脱离。少部分粉尘向上运动至顶部后,沿前后出口的顶部逃逸,在圆柱体车间的两测对应位置也分别形成了2个涡流,其粉尘含量明显低于技改前。

图3 粉尘流线与浓度分布

粉尘从间隙口流出后,其在车间上部的运动可由中心位置的Y-Z方向截面分析,具体见图4,在其沿间隙口向上运动时,由于多数颗粒沿灰斗的下表面运动,在技改前方案中,颗粒向上运动过程受重力和运动方向逐渐转向水平的影响,灰斗上部表面的颗粒浓度逐渐下降;在技改后,由于上部存在出口,运动时气流该向的阻力明显小于技改前,颗粒继续向上运动,在灰斗的上表面颗粒浓度虽有所下降,但仍然大于技改前。在收集罩外侧,上部区域存在颗粒浓度较大的区域,而在技改前,由于没有收集罩,气流贴着车间顶部运动,并在两侧形成较大涡流,在涡流区域内存在较多的灰尘颗粒。

图4 Y-Z中间截面的颗粒运动

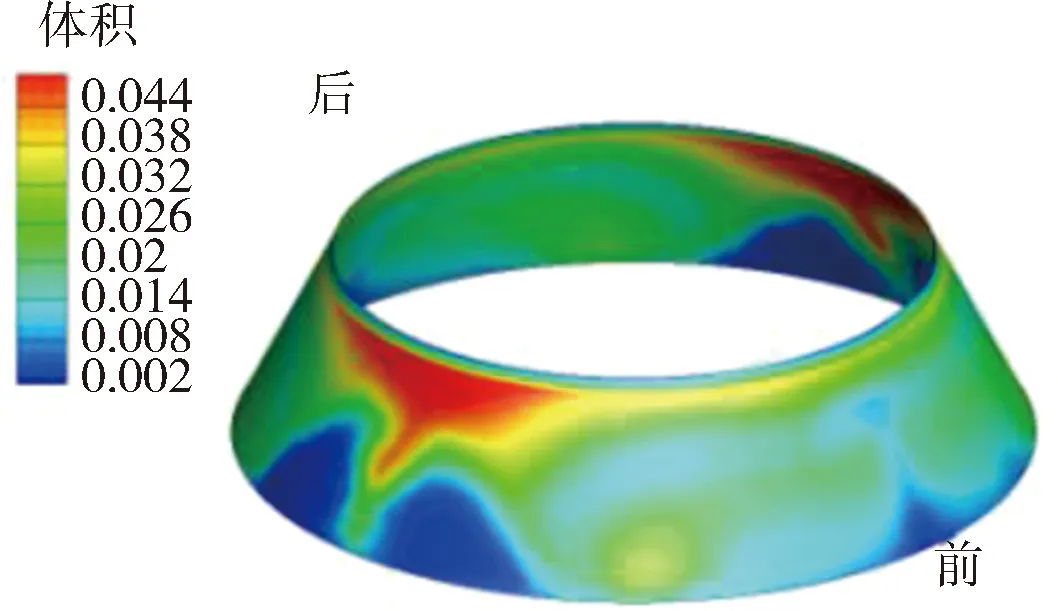

收集罩的作用主要为处理阻碍携带颗粒的气流外逃逸,收集罩上的颗粒分布情况见图5,在收集罩前后方向,颗粒分布存在较大区域,其主要是阻碍颗粒沿前后方向出口运动,在侧方上部出现2个浓度较高区域,主要是颗粒在上部运动不畅,在该区域存在小型涡流,颗粒在收集罩和顶部的角落沉降并落在收集罩上。但从该区域沉降也可以判断,收集罩无法完全将灰尘气流控制在收集罩内,气流在向上运动过程中,收集罩向上收缩,灰斗向上扩张,使得通流截面缩小,运动阻力增加。

图5 收集罩表面颗粒分布

技改后流场内结构产生变化,沿进出口向外逃逸的粉尘数量也有所减少,通过对不同出口的颗粒量所占总体数量的比值可以直观看出收集罩效果。

设置收集罩后,收集罩出口的粉尘量占总量的44.1%,而进出口逃逸的粉尘量减少为技改前的55.9%,向外逃逸的粉尘明显减少,可见使用收集罩效果明显。

由于收集罩内出口的压力在不对分离器能耗产生较大影响情况下,计算并未考虑其处于负压状态的情况,但可从现有结果预测收集罩出口处于负压后,收集罩的效果将有所提高。

3 结论

a.放灰开始40 s后的车间内,技改前粉尘大量从间隙口向外运动,并在上部形成涡流沿出口上部区域逃逸。

b.收集罩结构阻碍了部分灰颗粒的扩散,使顶部颗粒量明显减少,车间两侧涡流缩小。

c.技改后出口粉尘逃逸量减少了44.1%,收集罩对减少粉尘污染效果明显。