双掺粉煤灰和硅灰透水混凝土的试验研究

杨艳娟,王今华,白召军,马炎,李建伟,李骁男,辛晓斌,张茂亮

(河南建筑材料研究设计院有限责任公司,河南 郑州 450002)

0 引 言

随着我国城镇化率的不断提高,城市地表硬化率也随之急剧增大,当短时间内集中降雨量较大时,雨水不能及时通过市政管网排入河流便引发了城市内涝,出现“城市看海”的现象。2015年10月国务院印发了《关于推进海绵城市建设的指导意见》,提出综合采取“渗、滞、蓄、净、用、排”等措施,最大限度地减少城市开发建设对生态环境的影响,将70%的降雨就地消纳和利用。

透水混凝土作为海绵城市建设的关键技术措施之一,其是一种多孔型混凝土,含有少量或不含细骨料,其主要通过包裹在粗骨料表面的胶凝材料硬化后以点接触或面接触形成连续的胶结体[1]。因此,透水混凝土孔结构内部存在大量的连通孔隙。与普通混凝土相比,将其作为路面材料,具有优异的透水性和透气性,在广场、街道、道路两侧人行道、公园、停车场等中得到了广泛应用。但由于透水混凝土是一种骨架-孔隙结构,其强度发展主要依靠集料表面上包裹的胶凝材料之间的点接触或面接触,因此如何提高接触点的强度,是透水混凝土研究的一个重要方向。Chang J J等[2]研究表明,使用碱矿渣水泥制备的透水混凝土抗压强度高于电弧熔炉钢渣水泥制备的透水混凝土。蒋勇等[3]研究发现,骨料粒径为5~10 mm,硅灰掺量为15%时,透水混凝土的抗压强度最高。潘杰[4]的研究表明,硅灰掺量为10%时,透水混凝土的抗压强度虽然达到30 MPa,但透水系数只有1.0 mm/s。本文研究了粉煤灰和硅灰双掺对透水混凝土物理力学性能等的影响,并通SEM微观分析,探究了双掺粉煤灰和硅灰透水混凝土强度的形成机理,以期为透水混凝土的进一步应用提供研究基础。

1 试 验

1.1 原材料

水泥:天瑞水泥集团有限公司产P·O42.5水泥,安定性合格,主要技术性能见表1;粉煤灰:Ⅱ级,比表面积310 m2/kg,需水量比108%;硅灰:SiO2含量94.4%,需水量比115%;减水剂:聚羧酸高效减水剂,固含量19%,减水率20%;水:自来水;粗骨料:粒径5~10 mm,基本技术性能见表2。

表1 水泥的基本技术性能

表2 粗骨料的基本技术性能

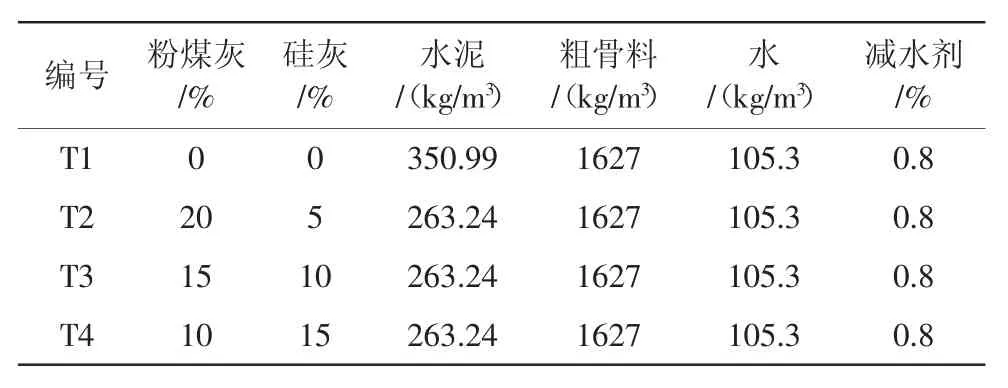

1.2 配合比

本次试验目标孔隙率固定为20%,水胶比为0.30,研究粉煤灰和硅灰双掺对透水混凝土力学性能、有效孔隙率和透水性能的影响。粉煤灰和硅灰等质量替代水泥,减水剂掺量为胶凝材料质量的0.8%,具体试验配合比如表3所示。

表3 透水混凝土的试验配合比

1.3 试验方法

(1)抗压强度:按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试透水混凝土的28 d抗压强度。

(2)微观形貌:取28 d抗压强度测试后的碎块作为样品,用无水乙醇终止水化,采用扫描电镜(SEM)进行观察分析。

(3)有效孔隙率:采用排水体积法进行测试。

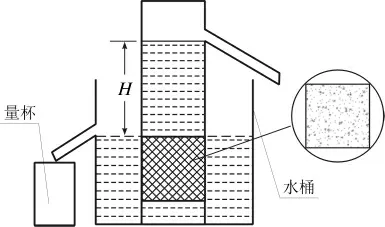

(4)透水系数:采用常水头法,按照CJJ/T 135—2009《透水水泥混凝土路面技术规程》进行测试,试验装置如图1所示。

图1 透水系数测试装置

2 试验结果与分析

2.1 粉煤灰和硅灰双掺对透水混凝土有效孔隙率的影响

对于透水混凝土而言,有效孔隙率是其非常重要的参数,它是衡量透水混凝土高效透水性的基础。粉煤灰和硅灰双掺对透水混凝土有效孔隙率的影响如表4所示。

表4 粉煤灰和硅灰双掺对透水混凝土有效孔隙率的影响

由表4可见,在粉煤灰和硅灰总替代量不变的情况下,随硅灰掺量的增加,双掺粉煤灰和硅灰的透水混凝土有效孔隙率先增大后减小。粉煤灰掺量为20%、硅灰掺量为5%时,透水混凝土的有效孔隙率较未掺入掺合料的增大了4.5%;粉煤灰掺量为15%、硅灰掺量为10%时,透水混凝土的有效孔隙率最大,较未掺掺合料的增大了7.8%;粉煤灰掺量为10%、硅灰掺量为15%时,透水混凝土的有效孔隙率较未掺入掺合料的增大了6.7%。这是因为,粉煤灰和硅灰掺量适宜时,粉煤灰的微珠效应能有改善透水混凝土的工作性,此时胶凝材料能够均匀地包裹在骨料的表面,不会产生离析或者泌水;但随着硅灰掺量的进一步增加,透水混凝土拌合物的工作性能逐渐降低,拌合物开始出现团聚,从而导致透水混凝土的有效孔隙率降低。

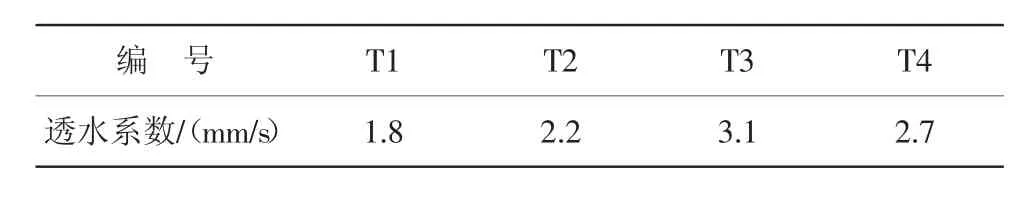

2.2 粉煤灰和硅灰双掺对透水混凝土透水系数的影响(见表5)

表5 粉煤灰和硅灰双掺对透水混凝土透水系数的影响

由表5可见,在粉煤灰和硅灰总替代量不变的情况下,随硅灰掺量的增加,双掺粉煤灰和硅灰的透水混凝土的透水系数先增大后减小,与有效孔隙率变化一致。粉煤灰掺量为20%、硅灰掺量为5%时,透水混凝土的透水系数较未掺入掺合料的增大了22.2%;粉煤灰掺量为15%、硅灰掺量为10%时,透水混凝土的透水系数最大,达到3.1 mm/s,较未掺掺合料的增大了72.2%;粉煤灰掺量为10%、硅灰掺量为15%时,透水混凝土的透水系数较未掺入掺合料的增大了50.0%。

2.3 粉煤灰和硅灰双掺对透水混凝土抗压强度的影响(见表6)

表6 粉煤灰和硅灰双掺对透水混凝土抗压强度的影响

由表6可见,在粉煤灰和硅灰总替代量不变的情况下,随硅灰掺量的增加,双掺粉煤灰和硅灰的透水混凝土的抗压强度呈先提高后降低的趋势。粉煤灰掺量为20%、硅灰掺量为5%时,透水混凝土的抗压强度较未掺入掺合料的提高了2.3%;粉煤灰掺量为15%、硅灰掺量为10%时,透水混凝土的抗压强度最高,为18.2 MPa,较未掺掺合料的提高了6.4%;粉煤灰掺量为10%、硅灰掺量为15%时,透水混凝土的透水系数较未掺入掺合料的提高了4.1%。这是因为硅灰和粉煤灰的细度较小,可以填充水泥颗粒的堆积空隙,使水泥石的结构更加致密,同时由于粉煤灰和硅灰的火山灰效应,能够与水泥水化产物氢氧化钙反应生成硅酸钙凝胶,增加了水化硅酸钙的量,同时减少了氢氧化钙的量,使水泥石的结构更加致密。但硅灰掺量过高时,比表面积过大,润湿各颗粒表面所需水量增加,导致水泥水化程度不足,最终导致透水混凝土的强度降低。综合考虑,当硅灰掺量为10%、粉煤灰掺量为15%时,透水混凝土的性能较佳。

2.4 微观形貌分析

4组试样水化28 d龄期的SEM照片见图2。

图2 透水混凝土的SEM照片

由图2可知,未掺粉煤灰和硅灰的透水混凝土,其水泥石中存在较大的孔隙,水泥石中除了有水化硅酸钙等凝胶外还有低强度的氢氧化钙;而双掺粉煤灰和硅灰的透水混凝土水泥石结构致密。随着硅灰掺量的增加,水泥水化产生的氢氧化钙被二次水化反应,骨料的表面进一步被致密的水泥石包裹,这样不仅发挥了硅灰的早期活性,又利用了粉煤灰对后期强度的贡献,此时强度达到最高;但当硅灰掺量超过某一适量范围后,由于硅灰全部二次水化需要大量的氢氧化钙,而水泥水化释放的氢氧化钙含量又是一定的,所以导致大量的自由水被硅灰所包裹,水泥未能完全水化,从而导致强度下降。

3 结 论

(1)在粉煤灰和硅灰总替代量不变的情况下,随着硅灰掺量的增加,双掺粉煤灰和硅灰透水混凝土的有效孔隙率和透水系数均先增大后减小,抗压强度先提高后降低。

(2)双掺粉煤灰和硅灰的最佳掺量为粉煤灰15%、硅灰10%,此时制得的透水混凝土抗压强度为18.2 MPa,透水系数为3.1 mm/s。

(3)双掺粉煤灰和硅灰透水混凝土强度增强的机理是由于硅灰和粉煤灰的火山灰效应和微集料效应,形成致密的水泥石,致密地包裹在集料的表面,增强了界面的强度,宏观上表现为抗压强度的提高。