材料组成对常温养护UHPC基体性能的影响

,

(湖南大学 土木工程学院, 绿色先进土木工程材料及应用技术湖南省重点实验室, 湖南 长沙 410082)

超高性能混凝土(Ultra High Performance Concrete,简称UHPC)是一种强度高、韧性好、具有优异耐久性的水泥基复合材料,由Larrard和Sedran[1]在1994年最先提出。

自UHPC出现以来,不断地应用于桥梁、建筑、市政、水利、海洋等工程中。目前美国、奥地利、澳大利亚、克罗地亚,包括亚洲的日本、韩国及中国等国家已经建成了90多座UHPC桥梁[2]。湖南大学的邵旭东教授团队就以对超高性能混凝土二十几年的研究为基础,首创性地提出了钢-STC轻型组合桥面结构。但是UHPC在实际工程中的应用并没有达到预期的快速发展。在中国,UHPC应用发展受到限制的主要原因在于基础研究不足、缺少完备的规范、成本高昂、制备技术复杂等。为了使UHPC达到更高的强度,通常采用高温养护和加压成型的方法。试验表明常温养护UHPC的强度较90 ℃高温热养一般低10%~30%[3]。受设备与成本的限制,这些方式在实际工程中很难应用。因此,提高UHPC的可用性与常温养护强度是UHPC研究的一个重要方向。

国外文献[4,5]通过优选材料及调整掺量的方式,常温制备出强度高达200 MPa的UHPC。鉴于以上背景,本文研究了不同品种水泥、硅灰、减水剂,及硅灰掺量、水胶比对常温养护UHPC基体的流动度及强度的作用。本实验结果有助于提高UHPC的工程实用性,进一步改善UHPC的常温制备技术。

1 试验及原材料

1.1 原材料

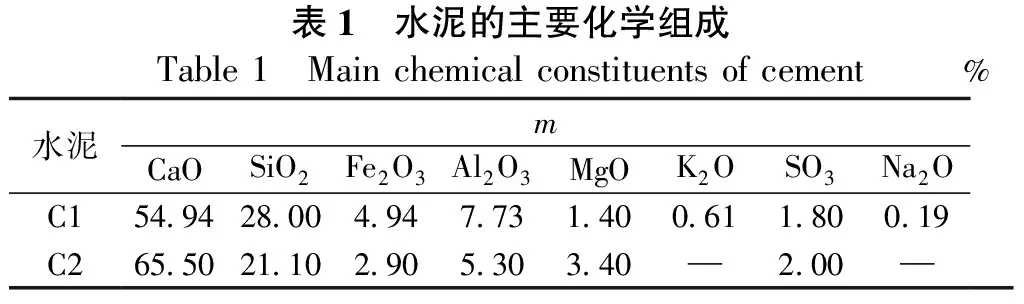

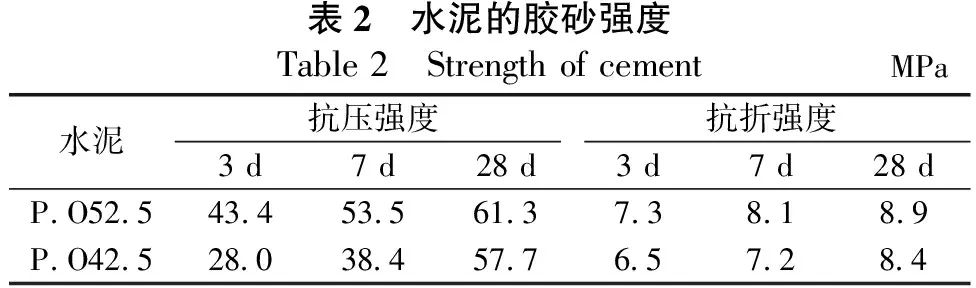

a.水泥。C1:P.O 52.5 级普通硅酸盐水泥;C2:磨细的P.O 42.5 级中热水泥。水泥的化学组分及胶砂强度见表1,表2。

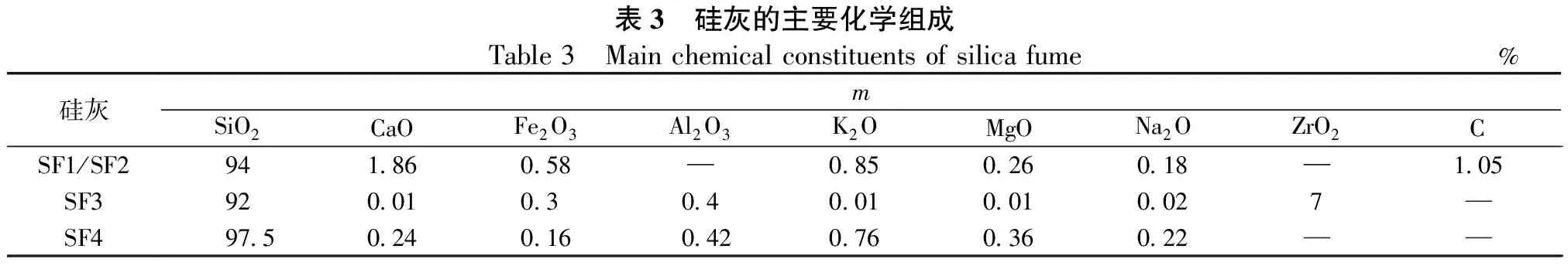

b.硅灰。SF1:原状硅灰,灰色粉末状; SF2:半增密硅灰,灰色粉末状;SF3:锆质硅灰,白色粉末状;SF4:英国生产的白硅灰,白色粉末状。硅灰的化学组分见表3。

c.减水剂。E1:聚羧酸高效减水剂,粉体; E2:液体减水剂,固含量30%;E3:西卡减水剂,粉体。3种减水剂的减水率均大于30%。

d.石英粉。325目,平均粒径为50.6 um,密度为2.644 g/cm3。

表1 水泥的主要化学组成Table 1 Main chemical constituents of cement%水泥mCaOSiO2Fe2O3Al2O3MgOK2OSO3Na2OC154.9428.004.947.731.400.611.800.19C265.5021.102.905.303.402.00

表2 水泥的胶砂强度Table 2 Strength of cementMPa水泥抗压强度抗折强度3 d7 d28 d3 d7 d28 dP.O52.543.453.561.37.38.18.9P.O42.528.038.457.76.57.28.4

表3 硅灰的主要化学组成Table 3 Main chemical constituents of silica fume%硅灰mSiO2CaOFe2O3 Al2O3 K2OMgO Na2O ZrO2CSF1/SF2941.860.580.85 0.260.181.05SF392 0.010.3 0.40.01 0.010.02 7SF497.5 0.240.16 0.420.76 0.360.22

1.2 试验方案设计

结合文献[4-11]中UHPC各组分的掺量范围考虑,试验选取水胶比为0.16~0.22;硅灰采用内掺法,掺量范围为0.15~0.30;其余材料掺量均为与胶凝材料质量的比值。具体配合比设计见表4。故试验共有水泥品种、硅灰品种、减水剂品种、硅灰掺量和水胶比5个变量。

表4 试验设计配合比Table 4 The designed proportion of experiment水胶比水泥硅灰石英粉 减水剂消泡剂0.16~0.2210.15~0.300.30 0.0250.001

1.3 试件制备与测试方法

按表4试验设计配合比,将称量好的各粉体材料依次倒入水泥胶砂搅拌机内进行慢搅2 min,之后加入称量好的水,慢速搅拌3 min,如果是使用液体减水剂,先将其溶于水中,再和水一起加入搅拌机内,快速搅拌5 min后结束。之后进行流动度测试试验,装入40 mm×40 mm×160 mm的钢模中。将模具放入温度(20±2)℃的室内,48 h后拆模,拆模后将试件放入标准水养室中的水箱里进行水养到28 d即可。

流动度试验参照《混凝土外加剂匀质性试验方法》(GB/T 8077-2012)中水泥净浆流动度测试方法进行,采用上口直径36 mm,下口直径60 mm,高度60 mm的截锥圆模。强度试验步骤参照《水泥胶砂强度检验方法》(GB/T 17671-1999)进行,加载速率为2.4 kN/s至试件破坏。

2 结果与讨论

2.1 水泥种类及水胶比对UHPC基体性能的影响

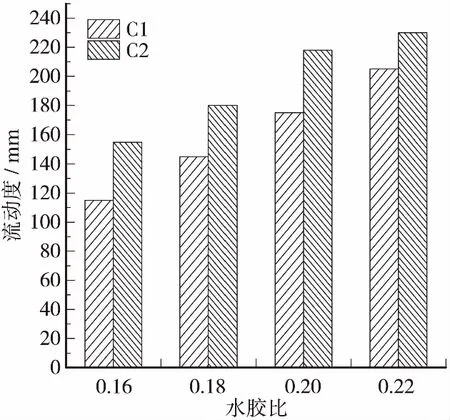

为简明分析,取均选用原状硅灰SF1,且掺量为20%,减水剂为聚羧酸粉体减水剂E1的组别结果进行讨论。

由图1可见,水胶比从0.16到0.22,新拌基体流动性显著增加,52.5级水泥新拌基体流动度在0.22时比0.16时要高出近100 mm。而42.5级中热水泥新拌基体流动度要明显好于52.5级硅酸盐水泥基体,这种现象在使用另外3种硅灰时也明显存在。这是由于52.5级水泥的颗粒粒径要小于42.5级中热水泥,比表面积大,进而水化反应需水较多,降低其流动性。

图2表示2种水泥制备基体的抗压强度随水胶比的变化。水胶比0.16时,虽然胶凝材料含量较高,但由于缺少水分,阻碍了水泥的水化反应;另一方面因为水胶比过低,使搅拌过程中带入到水泥浆体里的空气不能有效排出,增多了试件内部的缺陷,因而导致强度并没有得到提升。在搅拌过程中可以明显看到基体十分粘稠,装模困难,需要振动成型。因此,要提高UHPC的强度,必须在确保良好工作性能的条件下,降低水胶比。在水胶比为0.18和0.20的情况下,保证了基体的流动性,减少了内部孔隙,强度有所提高。水胶比为0.22时,搅拌过程中可以看到不断有气泡冒出。

图1 不同品种水泥基体的流动度Figure 1 The fluidity of UHPC matrix with different cement type

图2 不同品种水泥基体的抗压强度Figure 2 Compressive strength of UHPC matrix with different cement type

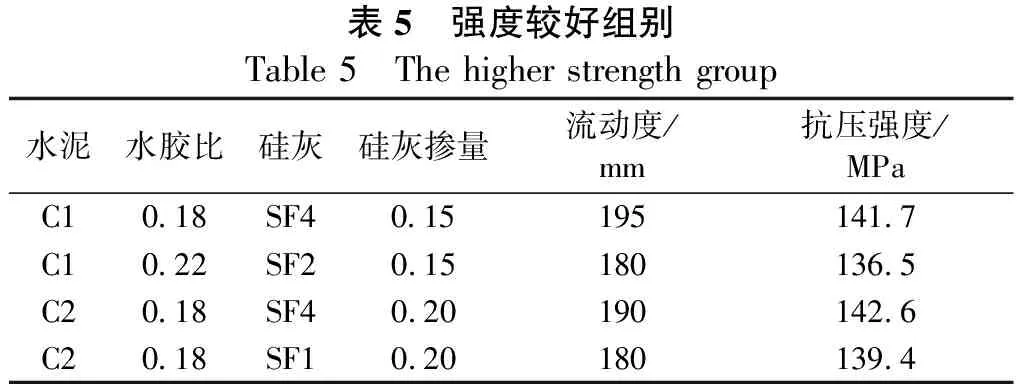

对照图1、图2可知,52.5级硅酸盐水泥制备的基体在流动度为175 mm,42.5级中热水泥制备的基体在流动度为180 mm时强度达到最高。综合2种水泥分别在不同硅灰及硅灰掺量的全部实验结果来看,较好强度的组别见表5,表明水泥本身的强度等级对UHPC能达到的最大强度的影响并不明显,但不同品种的水泥通过对基体流动度的作用,进而很大程度上影响了不同配比下UHPC基体试件的抗压强度。2种水泥制备基体均在流动度180 mm左右时抗压强度达到最高,此时混凝土强度与工作性协调最好。可以推测掺白硅灰的UHPC基体在水胶比0.17强度更高。

表5 强度较好组别Table 5 The higher strength group水泥水胶比硅灰硅灰掺量 流动度/mm抗压强度/MPaC10.18SF40.15195141.7C10.22SF20.15180136.5C20.18SF40.20190142.6C20.18SF10.20180139.4

2.2 硅灰掺量对UHPC基体性能的影响

2.2.1硅灰掺量对水泥1制备UHPC基体性能的影响

为简要说明,均取掺原状硅灰SF1,减水剂为聚羧酸粉体减水剂E1的组别结果为例。

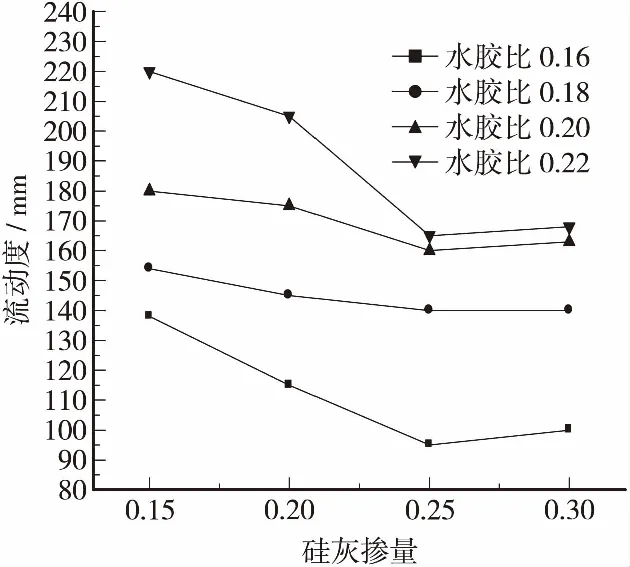

由图3可知,硅灰掺量从15%到30%,基体流动度整体表现出现逐渐降低的趋势。尤其从掺量15%到25%,流动度下降明显。因为硅灰颗粒较水泥颗粒小近两个数量级,故细度和比表面积大得多,所以随着硅灰掺量的增加,基体需水量加大。掺量大于25%之后,对流动度的影响不明显,甚至有些组别出现了略微增大的情况。因为硅灰颗粒除了填充在较大的孔隙中,随着掺量进一步的增多,硅灰颗粒也存在于比较大的水泥颗粒间,起到了润滑的作用,从而改善了基体流动性[11]。

图3 不同硅灰掺量基体的流动度(水泥1基体)Figure 3 The fluidity of UHPC matrix with different silica fume content(Cement matrix 1)

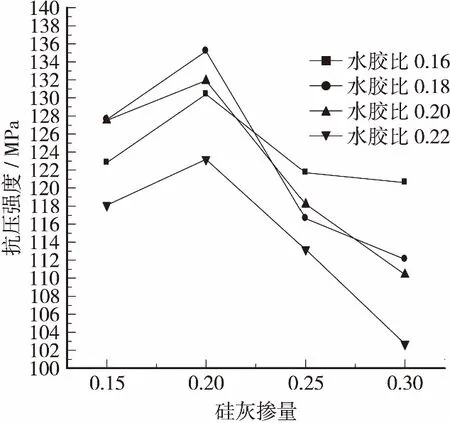

硅灰从两个方面起作用提高UHPC的强度:一是因为本身颗粒很细而产生的微填充效应,硅灰颗粒填充在孔隙及较大的水泥颗粒间,减少了基体的大孔数量,优化了胶凝材料级配,加强了体系密实度;二是硅灰的火山灰效应,改变了UHPC胶凝组分的水化进程,减少了强度薄弱的Ca(OH)2,使生成的C-S-H凝胶物质含量得到显著提高[12]。图4为硅灰掺量对52.5级硅酸盐水泥基体抗压强度的影响。掺量为15%时,基体抗压强度达到最高,之后随着硅灰掺量的加大,抗压强度整体呈下降趋势。因为在常温条件下,硅灰的火山灰反应很弱,很大一部分硅灰并没有发生反应,不能有效发挥出提高强度的效果。对比52.5级硅酸盐水泥的净浆,在0.16~0.22水胶比时的抗压强度均在112~114 MPa间,可见掺入硅灰后,UHPC基体的抗压强度均比净浆有所提高。

图4 不同硅灰掺量基体的抗压强度(水泥1基体)Figure 4 Compressive strength of UHPC matrix with different silica fume content(Cement matrix 1)

52.5级硅酸盐水泥掺入半增密硅灰的试验中流动度、强度规律与原状硅灰结果一致。而在掺入锆质硅灰、白硅灰时,掺入量为15%与20%时流动度变化不大,已经具备很好的流动性,尤其是锆质硅灰,0.16水胶比时流动度已达到175 mm。之后随着硅灰掺量的增加,流动度又有明显的提高;4种硅灰均在掺量15%时UHPC基体抗压强度达到最高。因此,在52.5硅酸盐水泥制备的UHPC中硅灰的最优掺量为15%。

2.2.2硅灰掺量对水泥2制备UHPC基体性能的影响

对42.5级中热水泥制备的基体流动性,试验结果如图5所示,随硅灰掺量增加,流动度逐渐减小。这与水泥1制备基体硅灰掺量为30%时流动性转好的结果不一致,证明不同水泥与硅灰作用的整体效果不同。

硅灰掺量对42.5级中热水泥制备UHPC基体抗压强度的影响与水泥1制备基体也有所不同。如图6所示,在硅灰掺量为20%时,4种水胶比下基体的抗压强度相对掺量15%与25%都有一个明显的提高,达到最高。抗压强度最高出现在水胶比0.18,硅灰掺量20%时,为136.2 MPa,比相同水胶比的净浆强度提高了18.2 MPa,此时新拌基体流动度为181 mm。

在42.5级中热水泥中掺入半增密硅灰的试验中,流动度、强度规律与掺原状硅灰结果一致。掺入锆质硅灰、白硅灰时,随掺量的增加,流动度逐渐增加,试件强度在掺量为15%和20%时差别不大,在20%时略高。因此,综合考虑,在42.5级中热水泥制备的基体中硅灰的最优掺量为20%。

图5 不同硅灰掺量基体的流动度(水泥2基体)Figure 5 The fluidity of UHPC matrix with different silica fume content(Cement matrix 2)

图6 不同硅灰掺量基体的抗压强度(水泥2基体)Figure 6 Compressive strength of UHPC matrix with different silica fume content(Cement matrix 2)

2.3 硅灰种类对UHPC基体性能的影响

2.3.1硅灰种类对水泥1制备UHPC基体性能的影响

根据上述硅灰掺量的研究结果,讨论硅灰种类对UHPC基体影响时,选取52.5级硅酸盐水泥不同硅灰掺量为15%的组别,42.5级中热水泥不同硅灰掺量为20%的组别。

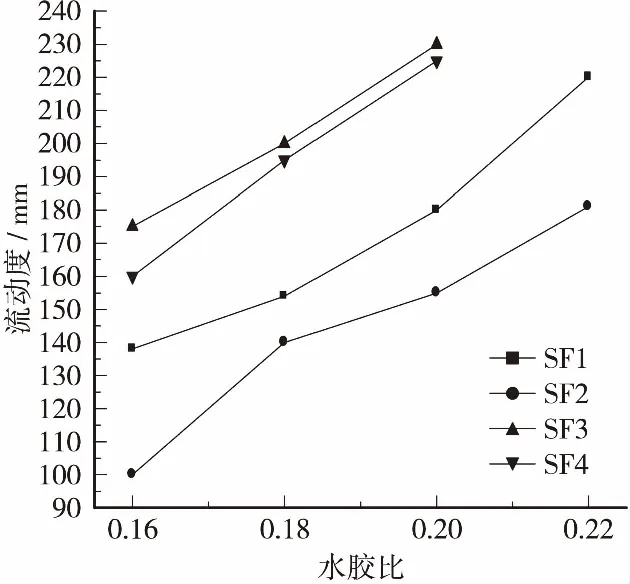

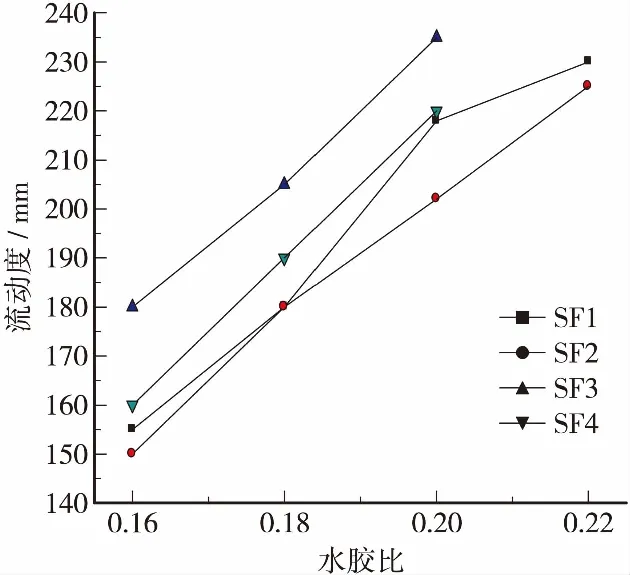

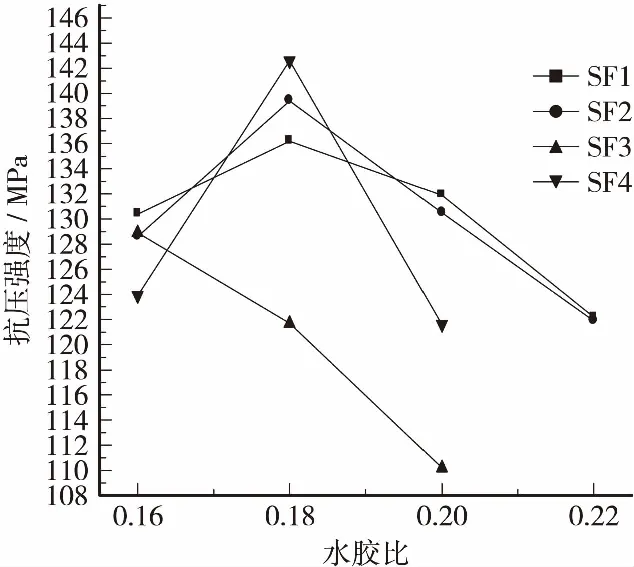

在相同水胶比竖向比较方面,如图7,对52.5级硅酸盐水泥,在增大基体流动性方面,锆质硅灰>白硅灰>原状硅灰>半增密硅灰。原状与半增密硅灰的组成成分虽然相同,但半增密硅灰的堆积密度大得多,硬化浆体中的分散程度较差[13],从而流动度较小。而锆质硅灰与白硅灰相较于2种灰色硅灰流动度有显著提高,尤其是锆质硅灰。虽然锆质硅灰流动性大,有助于在保证工作性能的情况下降低水胶比,但是掺锆质硅灰的UHPC基体强度并没有达到预想的高强度,在0.16水胶比下的掺锆质硅灰UHPC基体抗压强度仅为121.6 MPa。说明锆质硅灰本身对提高UHPC强度的贡献很小。

白硅灰对流动度的改善要优于2种灰色硅灰,且由于白硅灰的SiO2含量最高,参与反应的活性最高,对UHPC强度的提高作用在4种硅灰中最大。图8可以看出,最大的抗压强度出现在水胶比0.18的掺15%白硅灰的配比上,强度为141.7 MPa,相对于水泥净浆提高了26.5%。掺半增密硅灰的最大强度出现在流动度为180 mm组中,符合之前的结论:基体在180 mm左右流动度时具有较好的工作性,有利于提高强度。

图7 不同品种硅灰基体的流动度 (水泥1基体)Figure 7 The fluidity of UHPC matrix with different silica fume type(Cement matrix 1)

图8 不同品种硅灰基体的抗压强度(水泥1基体)Figure 8 Compressive strength of UHPC matrix with different silica fume type(Cement matrix 1)

2.3.2硅灰种类对水泥2制备UHPC基体性能的影响

对42.5级中热水泥制备的基体,改善流动性方面也是锆质硅灰>白硅灰>原状硅灰>半增密硅灰;强度方面,除掺锆质硅灰的基体外,其余组的最高强度均出现在水胶比0.18时,此时基体的流动度也最接近理想。锆质硅灰在0.16水胶比时强度最高,因为之后基体流动度过大。掺4种硅灰基体最高强度: 白硅灰(142.6 MPa)>原状硅灰(138.4 MPa)>半增密硅灰(134.2 MPa)>锆质硅灰(126.9 MPa),相对于净浆强度分别提升了18.8%、15.3%、11.8%、5.8%。进一步证明了白硅灰对UHPC强度的贡献最大,原状硅灰次之。

从硅灰种类对2种不同水泥的基体性能影响,可以得出结论,对于制备UHPC,白硅灰优于原状硅灰优于半增密硅灰优于锆质硅灰。

图9 不同品种硅灰基体的流动度(水泥2基体) Figure 9 The fluidity of UHPC matrix with different silica fume type(Cement matrix 2)

图10 不同品种硅灰基体的抗压强度(水泥2基体)Figure 10 Compressive strength of UHPC matrix with different silica fume type(Cement matrix 2)

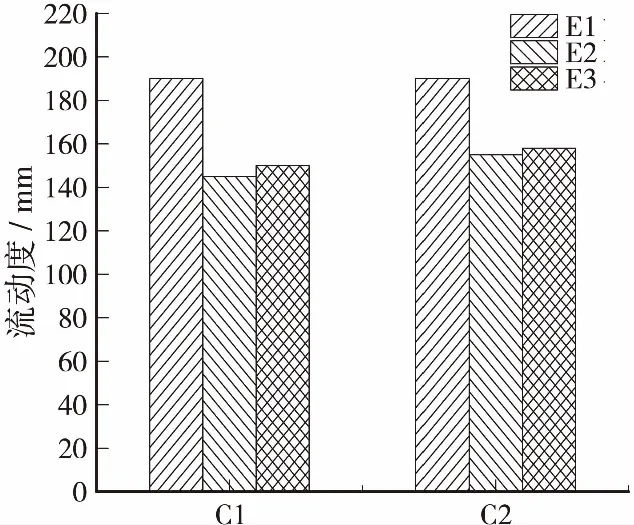

2.4 减水剂种类对UHPC基体性能的影响

根据实验结果,减水剂对UHPC性能影响主要与所掺硅灰的种类有关。对于掺原状及半增密硅灰的试件,西卡减水剂和液体减水剂比聚羧酸粉体减水剂E1的减水效果稍好一点,流动度稍大但差别不大,抗压强度也几乎没有影响。但对掺白硅灰的试件,减水剂E1的效果要明显好于另外2种减水剂。在水胶比0.18,白硅灰掺量为15%的条件下,见图11,掺聚羧酸粉体减水剂E1的基体流动度为190 mm左右,掺另外2种减水剂的基体流动度只有145~158 mm。可见,制备UHPC时选用减水剂不仅要与水泥有良好的适应性,还要注意与硅灰作用的匹配。故对掺白硅灰的UHPC,应选用聚羧酸粉体减水剂。

图11 不同品种减水剂基体的流动度Figure 11 The fluidity of UHPC matrix with different water reducing agent type

3 结论

研究了2种水泥,4种硅灰,3种减水剂及不同硅灰掺量、水胶比对常温制备UHPC基体流动性及强度的影响,得出以下主要结论:

a.水胶比是影响UHPC基体性能的最大要素,使基体流动度达到180 mm左右时UHPC的强度最高。

b.水泥种类对UHPC的基体流动性影响更大,通过流动性进而影响强度。水泥颗粒越细,UHPC流动度越小。

c.对于52.5级普通硅酸盐水泥制备的基体,随着硅灰掺量增加,流动度逐渐降低至掺量为30%时开始回升;对于42.5级中热水泥制备的基体,随着硅灰掺量的增加流动度逐渐降低。不同水泥制备的UHPC,硅灰在不同掺量使其强度达到最

高。52.5级硅酸盐水泥制备的基体抗压强度在硅灰掺量15%时最大,42.5级中热水泥在硅灰掺量20%时抗压强度最高。

d.试验所用硅灰在增大基体流动性方面:锆质硅灰>白硅灰>原状硅灰>半增密硅灰。其中白硅灰对UHPC基体的强度提高作用最大,原状硅灰次之,锆质硅灰最小。

e.选用减水剂要注意与硅灰的适应性,对掺白硅灰的UHPC应选用聚羧酸粉体减水剂。