脉动流化床内颗粒分离行为的数值模拟

张晓光

(中国特种设备检测研究院,北京 100029)

流化床通过对不同物性颗粒的流化,可以实现混合颗粒的分离,同时在流化分级过程中可以完成干燥等过程,得到了研究者的广泛关注[1-3]。袁竹林等[4]采用离散颗粒方法模拟了流化床中不同密度颗粒分布。研究发现,颗粒分离与表观气速和固体流率有关,当风速较大和固体流率增大时,分离程度逐渐减小。Lu等[5]通过实验和理论研究了气体鼓泡流化床中不同粒径二元混合物流化行为,研究表明,颗粒大小,小颗粒质量分数和气速对二元混合体系分离有相当大的影响。尹炜迪等[6]对选煤流化床内气固流动和颗粒分层进行了数值模拟。研究表明,静压梯度力占浮升作用的80%以上是主要作用力。

脉动气流的引入可以有效地调控流化床中的颗粒流化行为,当处理不同种类或不同性质的颗粒物料时,会涉及到双组分或多组分物料颗粒混合分离等问题。李占勇等[7]实验探究了不同脉宽比下脉动气流辅助流化对颗粒混合程度的影响。结果表明,添加辅助脉动气流有助于提高颗粒混合程度, 颗粒密度差别对双组分颗粒混合的影响大于颗粒直径差别对其的影响。大多数脉动气流的引入是为了改善流化质量,提高颗粒的混合。然而脉动气流同时也可以为颗粒分离提供一种有效的方法。Saidi等[8]通过实验的手段研究了气流脉动对流化床混合颗粒分离的影响。实验表明,通过改变固定流速下脉冲气流的频率,混合二元粒子的分离效率显著提高。

基于双流体模型,结合多组分颗粒动理学理论,对脉动流化床双组分颗粒分离行为开展数值模拟,探讨了脉动气流对分离行为的影响,分析了脉动频率和颗粒粒径对分离效率的作用规律。

1 数学模型

为了研究双组分颗粒分离行为,双流体模型被采用。假设颗粒是球形颗粒,连续性方程和动量守恒方程被表达如下

(1)

(2)

(3)

(4)

为了描述颗粒的脉动能量的输运,颗粒拟温度被引入,颗粒拟温度输运方程表达如下

(5)

为了实现模型的封闭,多组分颗粒动理学理论被采用[9]。 气固相间作用力和固固相间动量交换分别采用Gidaspow曳力模型[10]和Syamlal-O'Brien模型[11]。

2 模拟对象

基于Saidi等[8]实验,脉动流化床的三维模拟被实施,反应器高度为0.5 m,床径为0.11 m, 底部为速度入口,压力出口位于反应器顶部,压力为1 atm。对于壁面,无滑移边界条件被采用。颗粒的密度为2 650 kg/m3, 粒径为0.92 mm和0.33 mm,属于D类和B类颗粒。具体的操作条件和参数见表1。

模拟基于Ansys-Fluent商业软件,通过自定义函数对边界条件进行修改以描述脉动流,这里采用正弦波的脉动形式,其进口速度表达式如下

v=v0+v0sin(2πft)

(6)

计算时间为40 s,时间步长为2×10-4s,通过网格无关性验证,考虑计算精度和成本,14 000个网格被采用。

3 结果与讨论

为了验证模型的可行性,图1给出了速度为0.16 m/s时模拟得到的分离效率与实验值的比较。

图1 模拟结果与实验的比较

由图可见,模型能够对实验结果给出一个合理的预测。尽管有一些差异,可能是由于在模拟中布风板的影响没有被考虑,同时在实验中分离层厚度的测量有一定的误差,总的来说,模型具有一定的可行性。

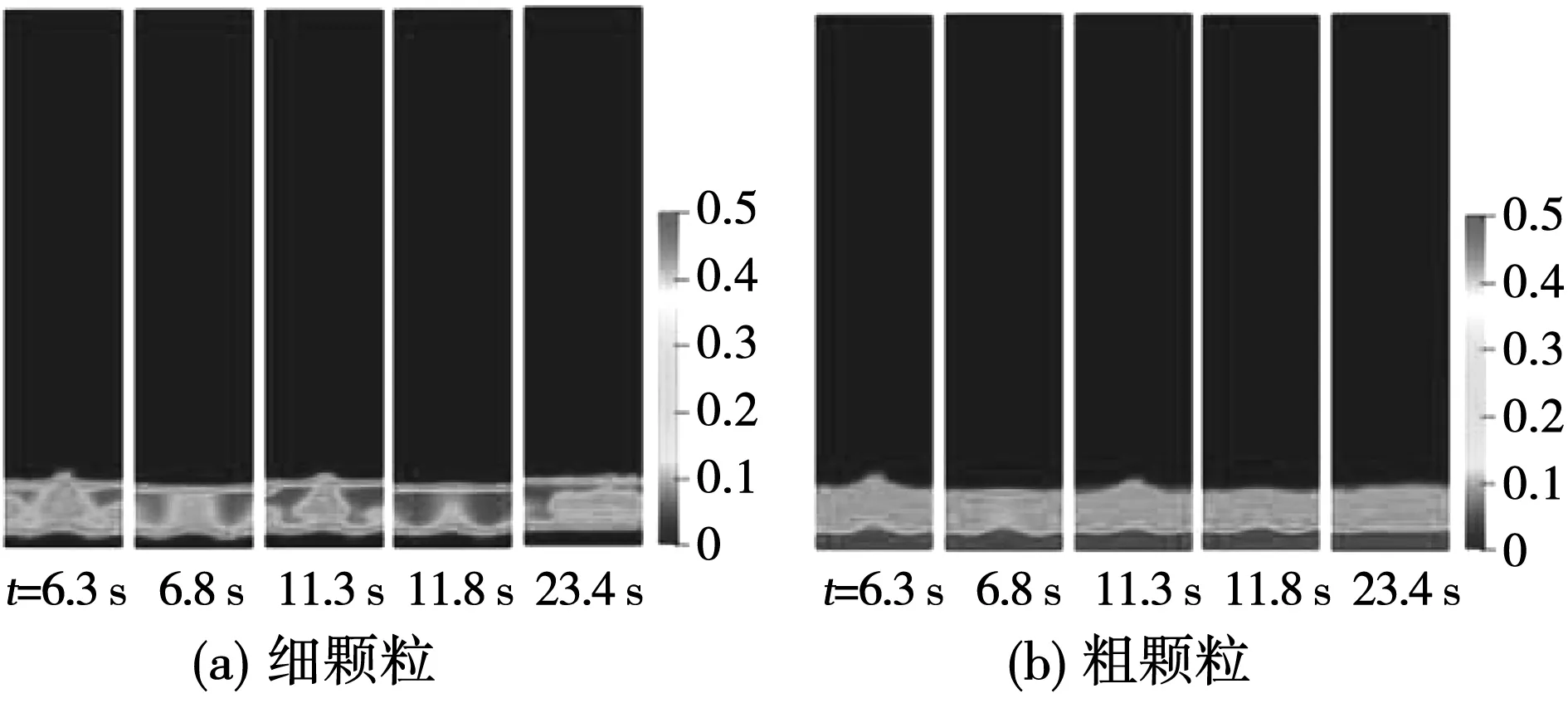

图2给出了在连续流中,颗粒在不同时刻的颗粒浓度瞬时云图。从图中可以看到,气泡的运动导致颗粒床层的变化。随着时间的推移,颗粒逐渐被分离,粗颗粒逐渐沉积在床层底部,细颗粒集中在床层上部。

图2 不同时刻下连续流的流化床颗粒浓度分布

图3进一步给出了在脉动流中,颗粒在不同时刻的颗粒浓度瞬时云图。相比之下,连续流引起的分离在后期逐渐趋于稳定,随时间变化不是很显著。

图3 不同时刻下脉动流的流化床颗粒浓度分布(f=1 Hz)

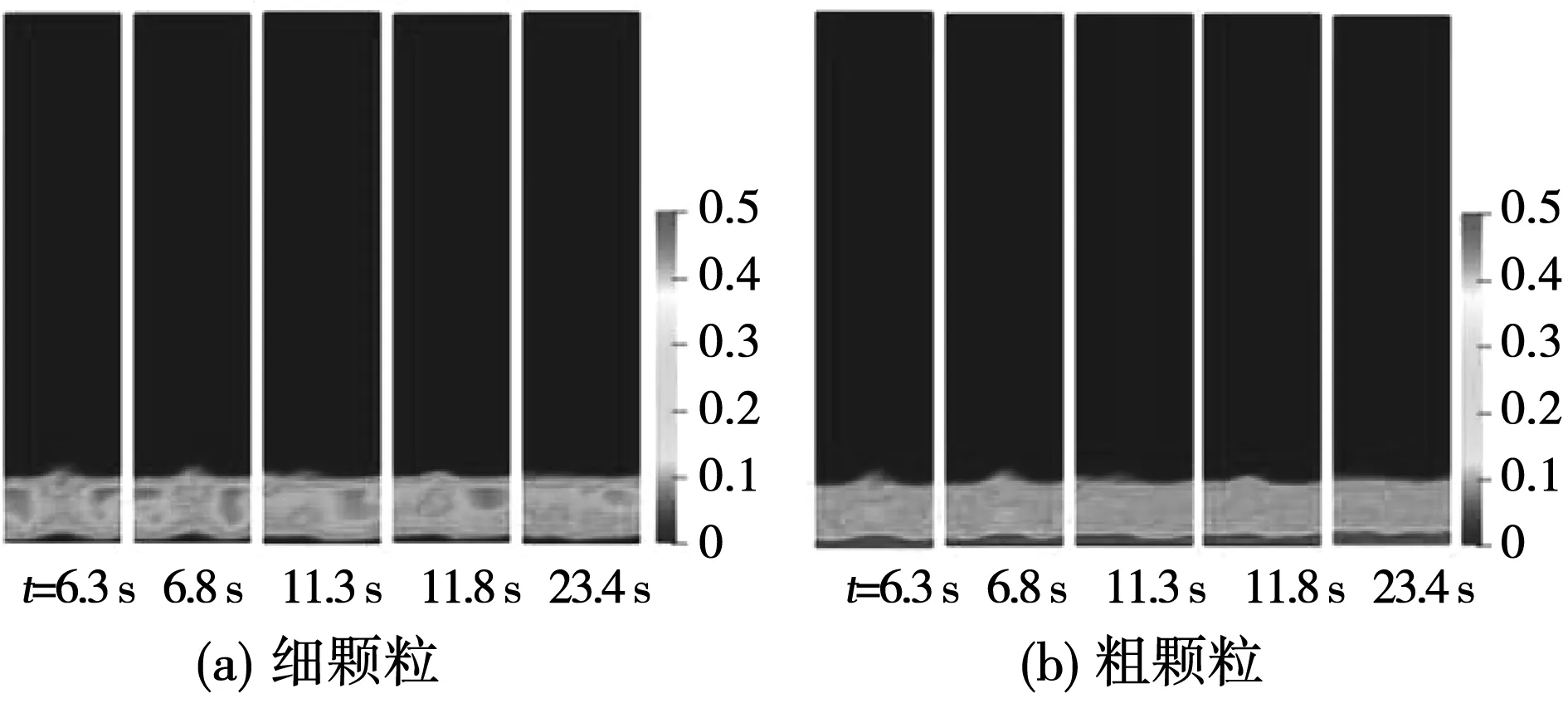

图4给出了气流停止进入,床层稳定后的颗粒浓度分布。相较于连续流,脉动流的粗颗粒沉积层更厚,细颗粒和粗颗粒交界面颗粒浓度变化更加显著,而连续流,粗细颗粒分界面较为模糊,颗粒床层上部颗粒浓度依然较大,这说明脉动流有益于颗粒的分离。

图4 不同床型下颗粒浓度分布

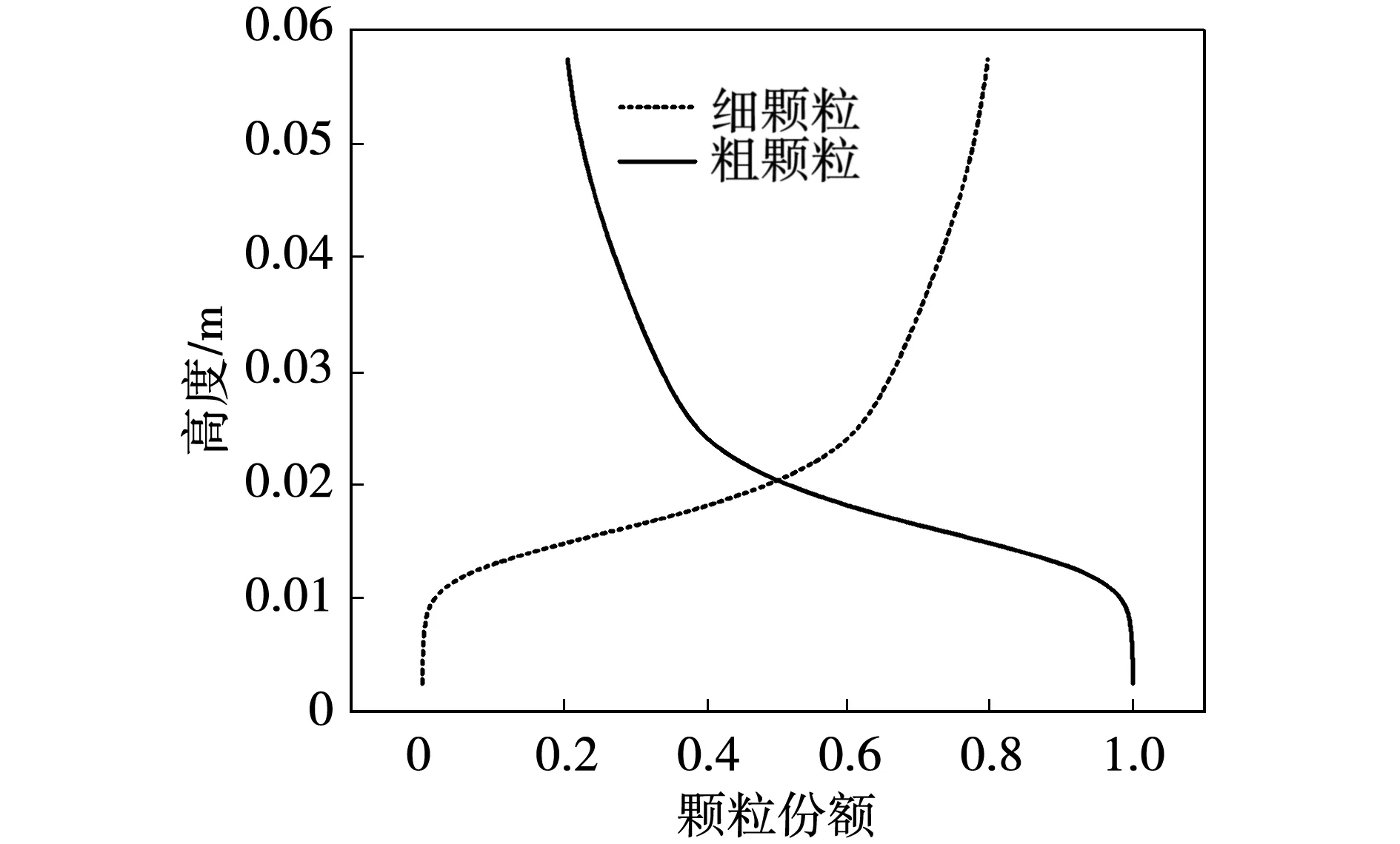

图5给出了脉动流化床大小颗粒份额沿高度的变化。从图中可以看到,大颗粒集中在床层底部0.01 m以下,而随着高度进一步增加进入到了大小颗粒混合区,此时大颗粒浓度迅速减小,而小颗粒浓度剧增,在床层顶部,主要以小颗粒为主,尽管此时大颗粒仍有一些,总的来说颗粒分离效果较好。

图5 大小颗粒份额沿高度的变化(f=1 Hz)

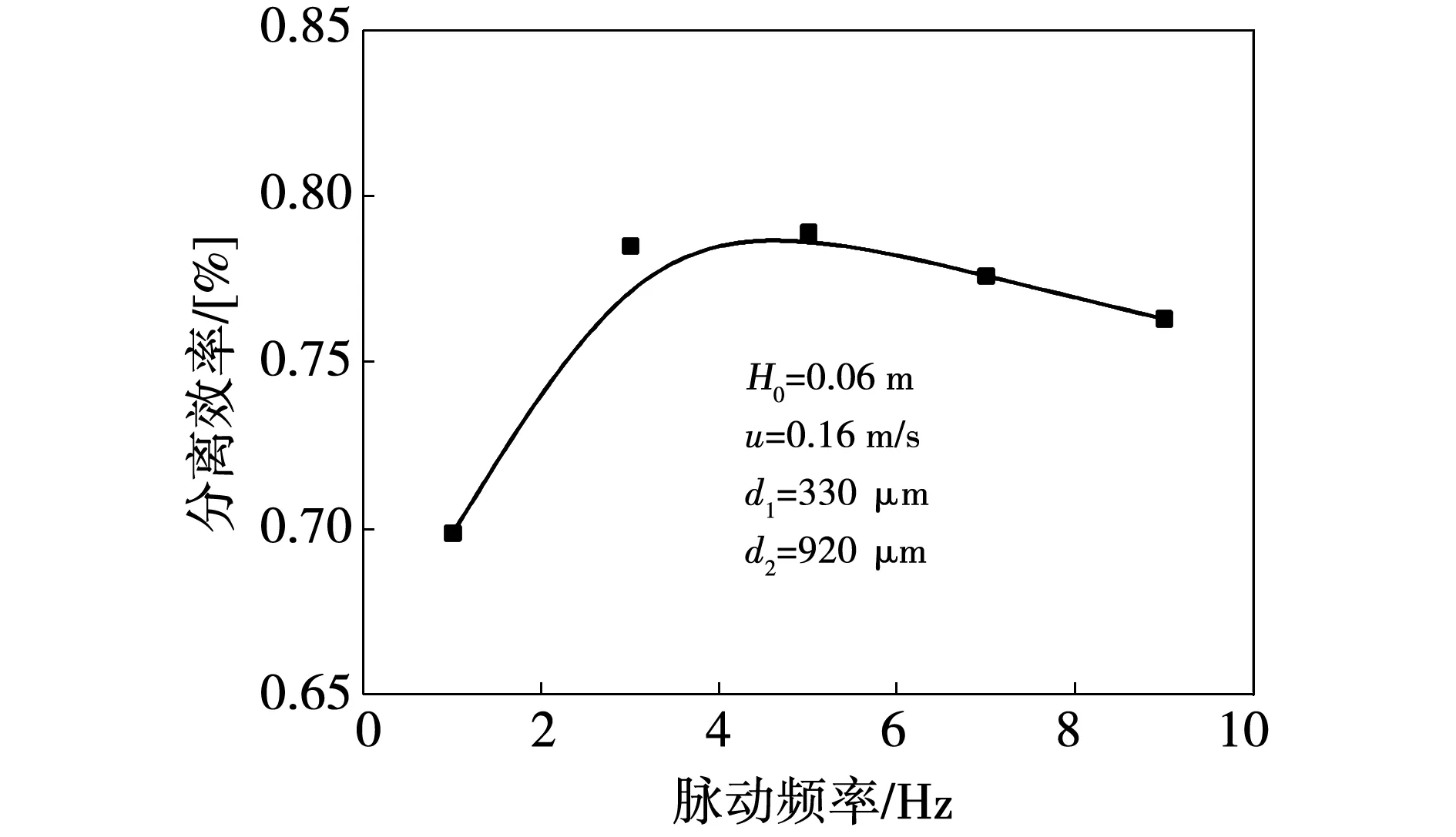

脉动频率是脉动流化床控制的重要因素。图6给出了脉动频率对流化床分离效率的影响。可以看到,随着脉动频率的增加,分离效率的变化并非线性的,而是呈现先增大后减小的趋势。尽管脉动流会促进颗粒的分离,然而过高的脉动频率会加大布风板上方气体的扰动,进而使得多组分颗粒混合程度被促进,导致分离效率的降低。

图6 脉动频率对分离效率的影响

图7给出了小颗粒粒径的变化对双组份颗粒分离效率的影响。可以看到随着小颗粒粒径的增大,分离效率逐渐减小,这主要是由于颗粒粒径差异变小,进而使两者的终端速度差异变小,颗粒的流动行为趋于相似而使分离效果变差。

图7 颗粒粒径对分离效率的影响

4 结论

基于双流体模型,对脉动床双组分颗粒分离行为进行模拟研究,模拟结果与实验值吻合较好,比较了连续流和脉动流对流化床颗粒分离行为,同时分析了不同脉动频率对双组份颗粒分离的影响。主要研究结论如下:

(1)相较于连续流,脉动流可以极大的提高颗粒的分离效率。

(2)颗粒的分离效率与脉动频率并非线性的,过高的脉动频率由于会增加床内的气流扰动造成分离效率下降。

(3)通过研究小颗粒粒径对分离效率的影响发现,颗粒的增大会降低颗粒的分离效果。