超超临界1 030 MW汽轮发电机组振动异常处理

陈 杰,童小忠

(浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 311121)

0 引言

高参数汽轮机组是火电技术未来主要发展方向[1],1 000 MW超超临界汽轮发电机组由于其卓越的经济性在火力发电装机容量中占据了可观的份额[2]。相较于其它类型机组,该类型机组具有典型的轴系结构为四缸、双支撑布置,转子总长度达37 m,加上发电机长度,汽轮发电机组总长度达54 m。如此长度的轴系布置更易于出现轴系振动的问题,这就对轴瓦稳定性设计和安全运行提出了较高的要求[3-4]。

机组在大范围变负荷运行过程中,长时间运行在非设计工况往往会引发转子的振动;同时,引起振动的各因素之间还具有一定的耦合性。在国内外相关研究中,有学者提出基于调节阀组开启顺序改造的解决方案[5],尝试利用该方案实现振动问题的解耦;另一方面,由于轴承失稳引起的轴系振动也是该问题的典型特征之一[6],最有效且最常用的解决方案是通过计算振幅与配重之间的耦合关系,以对轴瓦配重进行优化设计[7],进而改善机组的振动问题。

然而,对于某些超超临界机组来说,在设计上会出现高压转子#1瓦侧平衡孔被汽封边遮挡一部分无法加重、#8,#9瓦轴振相位反相无法通过低发对轮加重降低#10瓦轴振等问题。对此,本文针对该机型特点,对#10、#2瓦进行了加重处理;在此基础上,通过分析振动数据的规律,判断出了导致振幅超限的原因,并给出相应处理建议。

1 机组概况

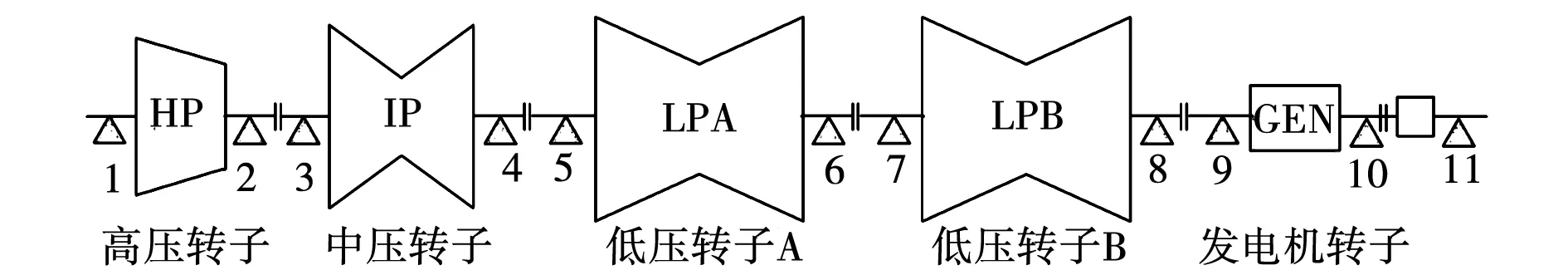

某电厂采用N1030-25.0/600/600超超临界汽轮发电机。该机型首次采用节流配汽、1 200 mm低压末级叶片。如图1所示,机组的轴系结构主要由高、中、低压转子以及发电机转子构成,其中低压转子分为低压转子A和低压转子B。转子旋转方向从汽轮机往发电机看为逆时针方向旋转。其中高压、中压转子使用可倾瓦轴承支承,低压转子使用椭圆轴承支承,各转子间由刚性联轴器连接,共11道撑持轴承。

图1 转子轴系布置示意

该机组投产后,变工况运行时机组在短时间内出现了#10瓦轴振幅值大,#1瓦轴振爬升;滑参数停机时#5,#6瓦轴振大等异常现象。

综上所述,亟需设计一套振动解决方案。

2 轴振幅值大的处理措施

2.1 #10瓦处理措施

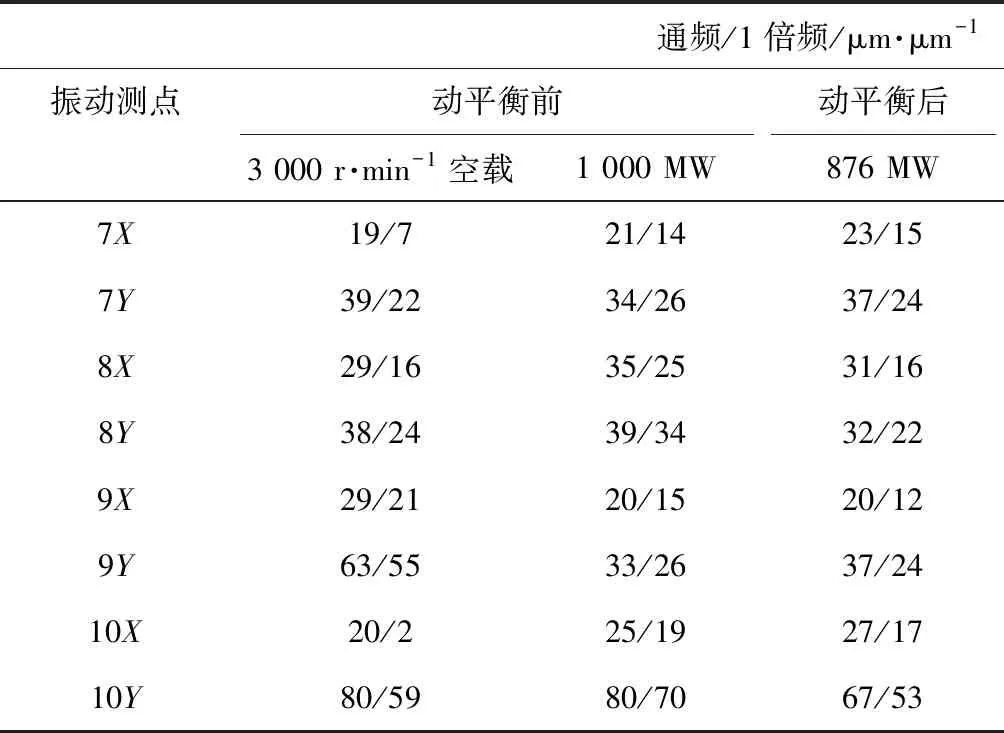

自该机组在2014年9月投入运行以来,汽轮发电机组轴系稳定,各轴瓦温度正常,机组各主要参数符合设计要求。2016年3月机组第1次A修,未对轴系、轴瓦进行处理。A修结束后,机组启动冲转,达到转速3 000 r/min后,#7~#10瓦振动幅值见表1。低压B缸前后瓦、发电机前瓦的轴振幅值均在优秀水平,#10瓦X、Y向轴振通频幅值分别为20 μm、80 μm,10Y振动超过优秀值76 μm。

表1 动平衡前、后#7~#10瓦振动幅值

由此可见,10Y振幅值变化不大,同时相位一直处在稳定状态。为确定10Y振动幅值大的原因,进行振动试验,保持其他参数不变,分别进行变有功、变无功、变密封油温、变氢温试验,10Y振动幅值无明显变化。根据传热和材料本构行为的数学模型[8],判断该振动为普通强迫振动,同时转子可能存在一定程度上的不平衡问题。考虑到#8,#9瓦振动反相,在低发对轮上加重将不利于#8瓦振动,尝试在#10,#11瓦之间加重。加重方案为:在励磁机风扇环上加重0.18 kg。

加重后机组重新启动,10Y振动幅值较动平衡前降低,负荷876 MW下,10Y振动通频幅值为67 μm,达到优秀水平。

计算励磁机风扇环上加重对10Y振动的影响系数幅值为50 μm/kg,为取得更好的动平衡效果需增加平衡块重量。但风扇环上加重位置少,平衡块质量小,使得加重效果有限,有必要时可使用高密度平衡块或加工质量更大的平衡块。

2.2 #1处理措施

机组投产后1X,1Y轴振幅值缓慢爬升,至2016年A修前,1X,1Y轴振通频幅值分别达72 μm,85 μm。因高压转子靠#1瓦侧平衡孔被汽封边挡住一部分,无法安装平衡块,未做动平衡。A修完毕,机组正常运转,但1X,1Y轴振幅值继续缓慢增大,通频幅值最终分别稳定在95 μm,120 μm。

机组运行中,#1轴承3个金属温度测点测量值为61 ℃,76 ℃,51 ℃(最大偏差达25 ℃),与该电厂另一台同型号机组#1轴承金属温度72 ℃,87 ℃,67 ℃相比偏低10 ℃,说明#1轴承承载偏轻。2017年调停期间,#1轴承进行抬瓦处理,上抬0.13 mm。机组启动后,#1轴承瓦温未见明显变化,1X,1Y轴振幅值未减小。

2017年C修期间,为降低#1瓦轴振幅值进行了以下处理:

(1)为缩小金属温度测量值偏差,将#1轴承向锅炉侧移动50 μm。

(2)机组多次启停1X,1Y轴振均维持在同一水平,运行中相位稳定,以1倍频分量为主,与机组调试阶段1X,1Y振动与负荷关联程度大,机组高负荷下1X,1Y轴振幅值突增,且振动增量以低频分量为主的现象不一致,可排除汽流激振与动静部件碰磨耦合的因素[9],由此判断可能由于高压转子在质量上存在一定程度的不平衡问题[10-11]。由于高压转子#1瓦侧平衡孔被汽封边遮挡,无法安装平衡块,加重位置只能选#2瓦侧平衡孔。

加重前#1,#2瓦X,Y向轴振同相分量分别为:47.4 μm∠80.4°,61.0 μm∠311.2°。考虑到#1,#2瓦轴振存在较大的同相分量,为避免动平衡后#2瓦轴振幅值增大过多,适当减小加重质量。由于缺少同类机型转子的影响系数,影响系数取经验值150 μm/kg,机械滞后角取20°。加重方案为:在高压转子#2瓦侧平衡孔处加重0.35 kg。

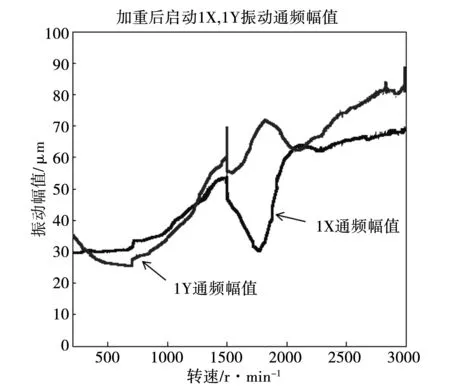

动平衡后机组冲转并网,1X,1Y轴振通频幅值曲线如图2所示。满负荷工况下1X,1Y轴振幅值均较动平衡前减小,1Y轴振通频及1倍频幅值均减小30 μm以上,但2X,2Y轴振幅值有所上升,见表2。因机组带负荷,未进行加重调整。

表2 满负荷工况下动平衡前、后#1,#2瓦振动幅值

图2 动平衡后1X,1Y通频振动幅值

由于#1,#2瓦振动同相分量大,动平衡降低#1瓦轴振幅值会提高#2瓦轴振幅值,后续处理时,为防止2Y轴振超过优秀值范围,在#2瓦侧平衡孔的加重质量以不超过0.15 kg为宜。

3 滑参数停机#5、#6瓦轴振大的原因分析

3.1 停机过程中振动情况

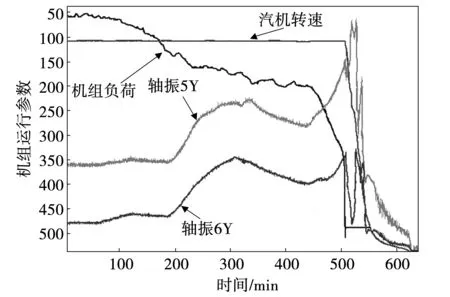

2017年1月机组调停,停机前低压转子A、低压转子B振动幅值均在75 μm以内。机组负荷降至350 MW时,5Y,6Y轴振幅值分别为75 μm,46 μm,5Y,6Y轴振幅值出现爬升-回落-爬升的现象,如图3所示。负荷降至150 MW时,5Y轴振幅值已达到152 μm,机组打闸停机。转子惰走过程中,低压转子部分在过临界转速时出现了振动幅度较大的问题,5Y,6Y振动幅值分别达192 μm,256 μm。

图3 机组滑停5Y,6Y振动异常曲线

3.2 原因分析

机组负荷350 MW以上时,#5,#6瓦轴振平稳。负荷降至350 MW以后,5Y,6Y轴振开始爬升,同时低压转子B的前后轴承振动幅值也随之变化,说明整个过程中5Y,6Y振动信号为真实信号。整个停机过程中,各瓦的振动幅值无阶跃,可排除轴系部件飞脱的可能,振动为强迫振动。5Y,6Y振动幅值在打闸前已达到正常运行值的2倍以上,即叠加了新的临时不平衡量,从而产生转子惰走过临界转速时振动幅值大的现象。以往的滑参数停机过程中,低压转子B曾发生过相似的问题,在后续的启动及带负荷过程中振动均恢复正常水平,说明这种临时不平衡量不需要进行特殊处理。转子在低负荷下产生热弯曲的可能性较大,而低转速下转子晃度大佐证了这一判断。

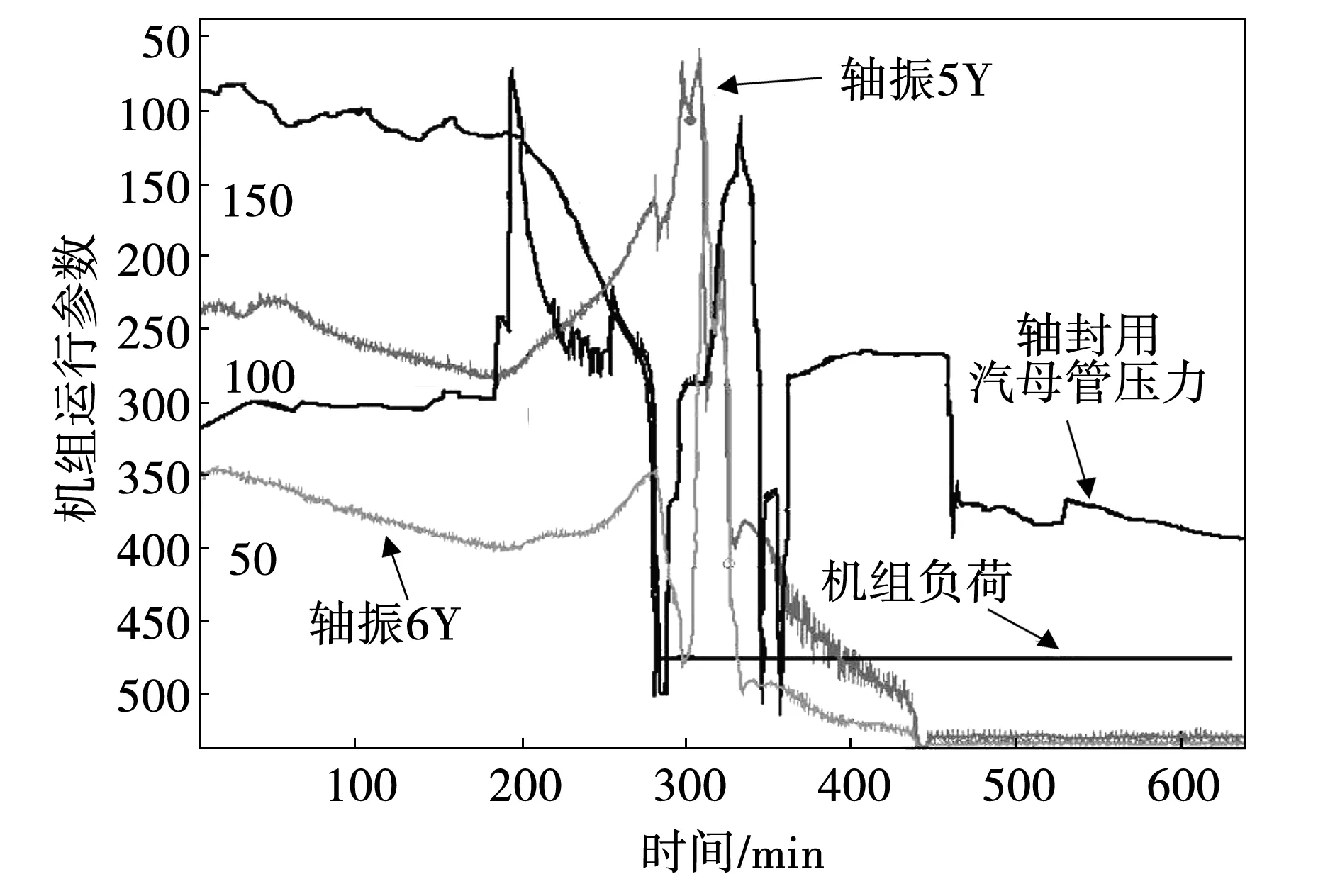

引发低压转子热弯曲的可能原因有碰磨和转子遇冷。由于缸体刚度低,形变量大,使轴封水平方向的间隙变小,进而导致碰磨,产生热弯曲;另一方面,打闸前及惰走过程中,轴封母管压力异常波动(如图4所示),可能使轴封参数与转子温度不匹配,导致振动进一步爬升。

图4 停机过程振动与轴封母管压力曲线

随后的2次机组启动中,低压缸各瓦振动均恢复正常,表明机组通流部件无本质性变化。

建议机组滑参数停机时按运行规程控制好参数和滑停速率,减小降负荷变化速率,直至3 MW/min左右。加强对主蒸汽参数、轴封蒸汽参数的监视,避免温度、压力出现大的波动,加强汽轮机本体及轴封疏水,防止启停过程中出现汽轮机接触冷汽或疏水不畅现象。停机过程20%负荷以下,适当降低机组真空运行(88~92 kPa),防止低压缸变形,影响机组振动。

4 结论

针对某1 030 MW机组投产后呈现出的振动情况,本文结合数据分析方法与优化调整操作对机组进行处理,得到如下结论:

(1)通过振动试验及频谱分析,判断出#10瓦振动的问题是由于转子不平衡引起的。随后,本文在励磁机风扇环处进行了该机组自出厂以来的首次加重0.18 kg后,10Y振动改善。

(2)由于振动频谱中无低频分量,判断#1瓦振动与机组负荷无关,原因为高压转子质量不平衡所致。本文在#2瓦侧平衡孔加重0.35 kg后,#1瓦振动下降。

(3)此外,机组滑参数停机#5、#6瓦轴振大为摩擦振动和转子过临界二者叠加造成,无需特殊处理。