聚脲涂层对舷侧结构抗撞性能的影响

徐 张, 卞辰慧, 乔继潘

(1.中国船级社 上海分社, 上海 200135; 2.海鹰企业集团有限责任公司, 江苏 无锡 214061;3.上海船舶运输科学研究所, 上海 200135)

随着航运业的迅猛发展,船舶吨位、船舶航速以及船舶数量都有大幅提高,海上航线变得越来越拥挤,受天气和人为等因素的影响,使船舶碰撞海损事故发生的概率也随之增大,所以船体结构的抗撞防护性研究成为世界各国研究的焦点。增强船体结构的抗撞防护性能主要从提出各种抗冲击结构设计工况和开发应用具有冲击防护特性的防护结构材料2方面着手。优化传统舷侧结构,设计新型耐撞结构的方法固然可提高结构的抗撞性,但同时也带来其他问题,如增加船舶重量,制造过程繁琐和成本增加等,仅靠这些方法效果是有限的。因此,采用轻量化防护材料来提高结构的抗撞防护性能成为当前研究的热门技术。

聚脲材料是通过在异氰酸酯组分(简称A组分)和氨基化合物(简称B组分)相互反应后形成的高性能防护喷涂材料。其不仅具有较高的抗冲击性、柔韧性、防水防漏性、耐磨性、耐老化和热稳定性,还具备其他材料不具备的高强度、低弹性模量以及高伸长率等杰出的特性,这些特性有助于提高聚脲弹性体的防撞抗冲击性能。[1-3]SARVA等[4]和YI等[5]研究发现当低应变率加载到高应变率时,聚脲材料则从橡胶态转变为皮革态。GRUJICIC等[6]在研究聚脲涂层对铝板的抗侵彻能力时发现,当温度由低升高时,聚脲材料的力学行为则由橡胶态转变为玻璃态。海洋化工研究院将其开发的SPUA-601喷涂于沈阳和青岛的码头护舷上,表现出优良的防撞性能。美国护卫舰安德伍德号美人架(尾轴托架)的剐体结构表面上喷涂聚脲涂层来防止海水腐蚀。[7]许多工程案例都验证了聚脲涂层对增强结构防护性能的应用价值。

鉴于学者将聚脲材料多应用于提高抗爆性能和抗侵彻性能,而针对碰撞荷载的研究工作却非常鲜见。因此,本文针对提高舷侧结构的抗碰撞性能,通过数值模拟的方法,开展有、无聚脲涂层模型板架和实船在碰撞冲击荷载下的动态响应研究,对进一步研究聚脲材料防护效应具有重要的意义,同时,为聚脲涂层的深入研究提供基础和支持。

1 板架数值仿真计算

1.1 有限元计算模型

板架以某型舰船中段舷侧结构为依据实尺度建立有限元模型,见图1~图4。材料采用高强度船体结构钢DH36,舷侧外板尺寸为1 060 mm×1 060 mm×5 mm,其中4边都预留30 mm用来焊接固定,参与撞击的有效区域为1 000 mm×1 000 mm,4根角钢纵向排列,间距为300 mm,尺寸为80 mm×50 mm×4 mm,2根T型材横向排列,间距为800 mm,腹板尺寸为6 mm×200 mm,面板尺寸为8 mm×80 mm。喷涂聚脲涂层厚度为5 mm(板架背面及加强筋)。c75 mm的球形撞头,其后面延长段长度为250 mm,材料为GCr15(高碳铬轴承钢),撞头质量为1 350 kg。

图1 板架整体模型(无涂层)

图2 加强筋模型(无涂层)

图3 板架整体模型(有涂层)

图4 加强筋模型(有涂层)

1.2 材料模型和参数

对于船舶碰撞问题研究的通常都是高能碰撞情况,材料会经过弹性阶段进入塑性流动阶段,因此,采用应变率相关的Cowper-Symbols本构方程,其与屈服应力的关系见式(1),钢材具体材料参数为:密度7 850 kg/m3;弹性模量210 GPa;泊松比0.30;屈服应力355 MP;最大失效应变0.23;Cowper-Symbols模型中参数D取40,P取5。

(1)

根据聚脲的力学性能,选择合适的模型来模拟聚脲的力学性能,需符合以下几个方面[8]:

1)模型需要适当的屈服准则来模拟聚脲材料的断裂问题。

2)模型必须含有弹性和塑性阶段来模拟聚脲的变形过程。

3)由于在碰撞环境中,模型必须考虑材料的应变率效应。

在MSC.Dytran材料库中,本文选用分段线性塑性材料DYMAT24模型来模拟聚脲弹性体的力学性能,采用Cowper-Symbols模型计及材料应变率敏感性的影响。聚脲材料参数为:密度1 020 kg/m3;弹性模量0.23 GPa;泊松比0.4;屈服应力14 MPa;撞头选用刚体材料本构模型。

1.3 网格划分和边界条件

为既节省时间又能在基本保持计算精度的前提下,舷侧板架模型使用四节点缩减积分板壳单元,选取全局尺寸为10 mm网格进行分析计算。由于在实船碰撞中板架四周有其余板块连接提供约束,所以约束条件根据在实际情况下落锤试验为依据来设定,边界采用四周刚性固定。计算中考虑到撞头与板架之间的摩擦作用,选取摩擦系数为0.3。

1.4 仿真计算工况

为更加全面地涵盖各种情况来研究涂覆情况对舷侧板架抗撞性能的影响,通过改变初始撞击速度,用以模拟试验中撞头从不同高度处自由落下到达板架时的冲击速度,从而找到致使板架破裂的临界高度,选取距临界高度差为±300 mm的撞头初始下落高度设置仿真计算和试验工况,仿真计算工况汇总见表1。取板架的最弱位置为撞击点,即撞头撞击在板架板格中央上,根据实验室落锤最大高度和结构本身强度,设定落锤高度为2.0~2.3 m,并由此确定撞击速度。

2 仿真结果与分析

2.1 碰撞力

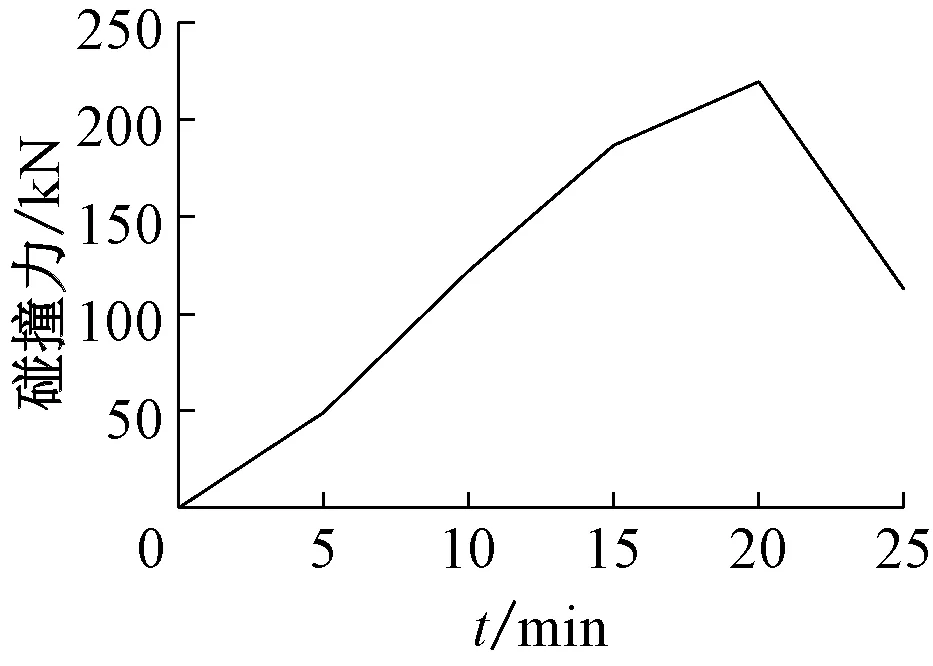

有限元计算得到的有、无聚脲涂层板架碰撞力-时间历程曲线图见图5。由图5可知:在撞击过程中,落锤与板架结构的接触面积逐渐增加,使碰撞力呈现上升的趋势;而碰撞接触的同时也会伴随着局部结构单元的失效,使碰撞力出现突然卸载的情况。最大碰撞力分别为245.66 kN、219.70 kN、294.45 kN、254.46 kN、390.01 kN和309.92 kN。由图5可知:有聚脲涂层板架峰值碰撞力大于无聚脲涂层板架,这表明在相同的撞击速度下,有聚脲涂层板架可承受更大的作用力。

表1 仿真计算工况汇总

a)工况1

b)工况2

c)工况3

d)工况4

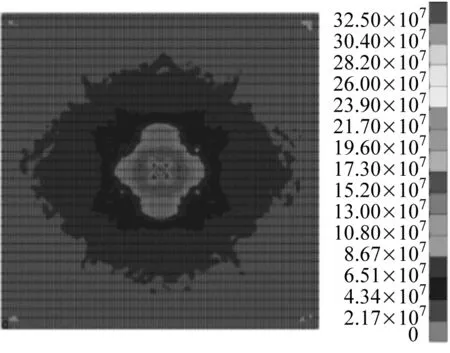

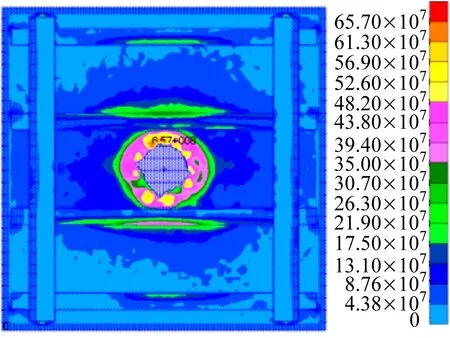

2.2 应力分布与损伤变形

非线性动态响应分析程序MSC.Dytran计算得到的有、无聚脲涂层舷侧板架结构的应力分布和损伤变形情况分别见图6~图9。由图6~图9可知:对比工况1和工况2,舷侧板架结构均发生一定的变形,但都没有破损,其中无涂层骨材变形较为明显,变形模式主要为膜拉伸变形,且损伤变形区域基本对称。对比工况3和工况4,有聚脲涂层板架未破损,在碰撞过程中的变形幅度及其应力相对较小,板架的变形模式主要为膜拉伸变形;而无涂层板架则发生破损,破口大小和形状与撞头基本一致。无聚脲涂层板架由于撞头直接穿透,舷侧外板与撞头接触处出现应力集中现象并最终由中间向四周发生撕裂,虽然靠近破口处的骨材未破损,但出现较轻的侧向弯曲变形。

a)板架正面

b)板架背面

a)板架正面

b)板架背面

a)板架正面

b)板架背面

a)板架正面

b)板架背面

由图6~图9可知:由于聚脲材料具有很好的韧性和抗冲击性能,因此聚脲涂层的存在可加强板架的抗冲击能力。

3 聚脲涂层对实船舷侧结构的抗撞性能数值仿真分析

3.1 某型舰船主要参数介绍

某型舰船主要参数包括:船舶总长约70 m,设计水线长64.50 m,型宽8.70 m,型深5.00 m,梁拱0.15 m。选取该船中段为被撞击区域,并喷涂5 mm的聚脲涂层于撞击侧外板内侧。有限元模型见图10~图12。撞击船与被撞击船均选取某型舰船的全船有限元模型,其中撞击区域所有结构构件均真实模拟,其他区域的结构构件在模型中适当应予以表达。

图10 舯部结构图

图11 舰船去掉外板后结构图

图12 整船有限元模型

3.2 附连水质量

采用附连水质量法进行实船碰撞仿真,即通过调整船体外板结构的相当密度方法进行模拟和施加。其中:在有限元模拟时撞击船的附连水质量取其总质量的0.05倍;而被撞船的附连水质量取其总质量的0.85倍。

3.3 材料属性与网格划分

在数值模拟中,对模型撞击区域采用较为密集的网格,尺寸选取100 mm,但在同一个有限元模型中,如果网格越小,则单元数量越多,便会导致在运算过程中增加所需的时间步,从而延长仿真计算时间,所以非撞击区域的结构采用较粗的网格。

3.4 接触和摩擦

在碰撞计算过程中采用主-从接触和自身接触。[9]受滑动影响接触面之间有摩擦力,在有限元计算中,考虑到撞击船与被撞船之间的摩擦作用,所有动摩擦系数和静摩擦系数均设置为0.3。

3.5 碰撞工况

工况中撞击角度取90°,即撞击船艏部正向垂直撞击被撞船的舷侧结构,这是最危险的情况。对于相同吨位的船舶来说,艏向区域结构的刚度要远远大于舷侧结构,因此,损失大部分发生在被撞舰船的舷侧区域。撞击速度设定为2 m/s和4 m/s且测试均有无聚脲涂层的工况。碰撞工况汇总见表2。90°正向撞击中段的有限元模型,见图13。

表2 碰撞工况汇总

图13 90°正向撞击中段的有限元模型

3.6 结果与分析

利用MSC.Dytran非线性有限元软件对船船碰撞进行数值仿真计算,分析被撞船的应力分布与损伤变形、碰撞力结果,计算时间为1 s。

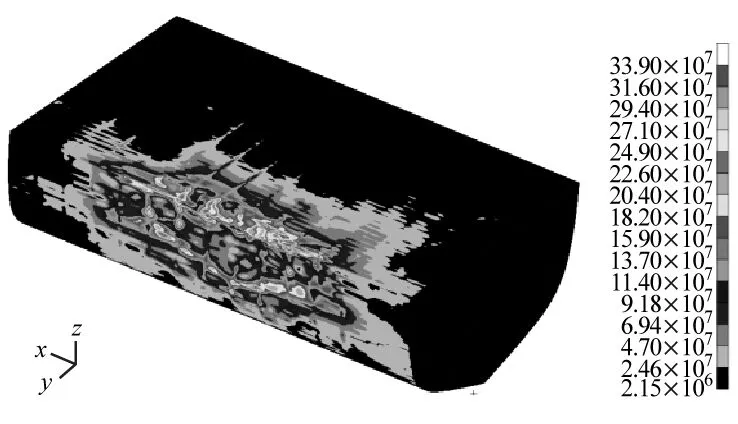

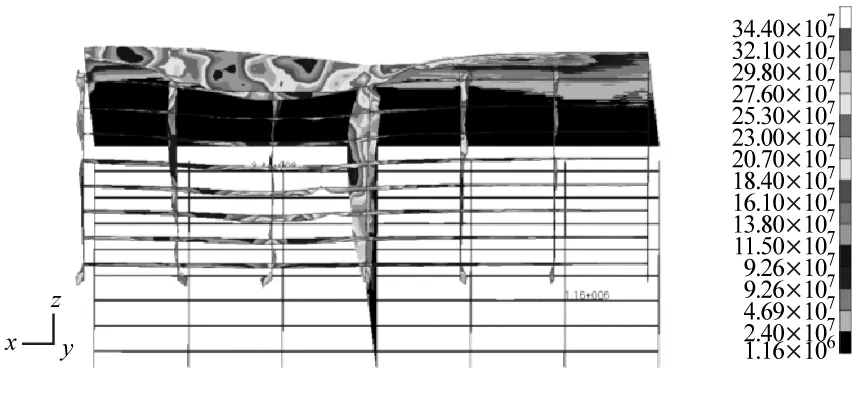

3.6.1应力分布与损伤变形

在90°撞击角度及不同速度下碰撞后有、无聚脲涂层船体中段的损伤变形图见图14。由图14可知:碰撞的应力分布和损伤变形表现为局部性,即船体中段的较大应力和变形范围基本上集中在撞击区域,而没有直接撞击的结构变形则很小。对比4种工况可发现,当撞击船艏向直接撞击被撞船中部区域时,当撞击速度增大时,被撞船的变形范围也会随之增大。由图14可知:当撞击船艏向直接撞击被撞船中部区域后,被撞船的舷侧外板、舷侧纵骨、舷侧肋骨、甲板和横舱壁等均产生或多或少的变形,但从图14明显发现工况1和工况3的整体变形范围和程度相对更小。

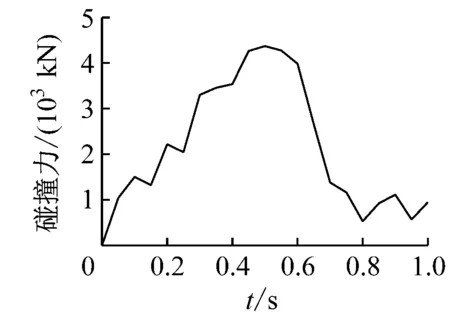

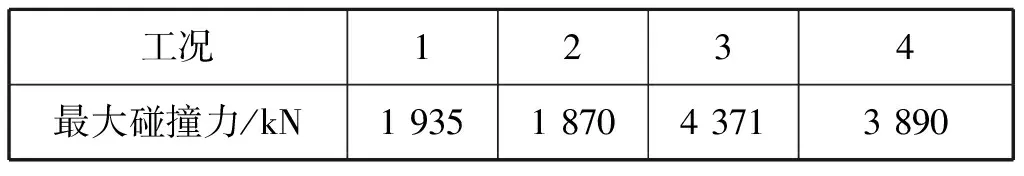

3.6.2碰撞力

在90°撞击角度和不同速度下碰撞时有、无聚脲涂层船体中段的碰撞力-时间历程曲线见图15。由图15可知:船体结构在整个碰撞过程中,均会出现多次卸载的现象,说明碰撞力-时间历程曲线具有很强的非线性特征。碰撞力既是撞击船的冲击力,同时也是被撞船的抗撞力。但是其整体的变化趋势主要还是由被撞船的舷侧结构和损伤变形决定的。其中碰撞角度为90°时各工况下最大碰撞力值见表3。由表3可知:有涂聚脲层船体中段的最大碰撞力峰值更大,提升约4%和12%,这是由于聚脲涂层具有较好的韧性和抗冲击能力,使聚脲涂覆船体结构抗撞防护能力加强。

a)工况1(有涂层2 m/s)整体

b)工况1(有涂层2 m/s)骨材

c)工况2(无涂层2 m/s)整体

d)工况2(无涂层2 m/s)骨材

e)工况3(有涂层4 m/s)整体

f)工况3(有涂层4 m/s)骨材

g)工况4(无涂层4 m/s)整体

h)工况4(无涂层4 m/s)骨材

a)2 m/s速度撞击有涂层

b)2 m/s速度撞击无涂层

c)4 m/s速度撞击有涂层

d)4 m/s速度撞击无涂层

表3 碰撞角度为90°时各工况下最大碰撞力值

4 结束语

4.1 模型板架结构

高韧性聚脲涂层能够有效减小舷侧板架的损伤变形程度。在相同撞击位置和相同落锤高度下,当落锤高度未达到临界高度时,板架均未发生破损,且有聚脲涂层板架的塑性变形显著小于无聚脲涂层板架;当落锤高度为临界高度时,在相同撞击位置和相同落锤高度下,无聚脲涂层板架产生破口,而有聚脲涂层板架未发生破裂。

4.2 对于实船船体结构

1)聚脲弹性体因其较好的伸长率和柔韧性能够有效减小实船结构的变形量。在相同撞击工况下,有聚脲涂层船体中段的整体变形范围和程度较无聚脲涂层相对更小。由此可见,在船舶受到强烈冲击而即将发生破损的临界时刻,聚脲涂层能够较好地保证船体的完整性和水密性,提高舰船的生命力。

2)当聚脲弹性体喷涂于舷侧外板背面时,使船体结构的抗撞防护性也能得到显著加强。对比船体中段的最大碰撞力发现,有聚脲涂层船体结构的最大碰撞力提升约10%,说明有聚脲涂层船体结构能够承受更大的撞击力。