一种改进的发动机缸盖砂芯热风表干炉系统

李保强 ,刘玲玲 ,张震宇,郭毛毛

(1.机械工业第六设计研究院有限公司,河南 郑州 450007;2.郑州财经学院 机电工程学院,河南 郑州 450044)

发动机缸盖砂芯通过式表干炉用于生产发动机缸盖砂芯整体浸水基涂料后的表面干燥。 砂芯的主要成分为树脂砂,树脂砂芯本身的含水量较低(0.2%~0.3%), 采用水基涂料表干工艺所需干燥的主要是砂芯表面水基涂料渗入的水分[1]。

某发动机公司缸盖砂芯表干炉项目,缸盖砂芯的烘干时间为120 min, 缸盖砂芯的生产率为30 盘/h。因生产需要, 缸盖砂芯的烘干时间需由现在的120 min 降到90 min,生产率由现在的30 盘/h 提高到40盘/h, 同时折合到单件砂芯烘干的天然气能耗降低15%~20%。

鉴于此, 本文研究一种改进的节能型缸盖热风表干炉系统,通过提高烘干炉内热风风速,可加大对流换热系数, 增强砂芯表面换热, 加速砂芯表面烘干,缩短砂芯烘干时间,减少砂芯内部吸热,同时可降低烘干炉热风温度,达到提高砂芯烘干生产率,降低砂芯烘干能耗的效果。

1 系统工艺参数

以某公司缸盖砂芯表干炉项目为例, 缸盖砂芯通过式表干炉用于生产发动机缸盖芯整体浸水基涂料后的表面烘干。 砂芯的表面干燥可简单地划分成三个步骤:(1)砂芯表面水分受热后蒸发汽化;(2)表层蒸汽通过紊流状态的热风快速向四周扩散;(3)在扩散动力作用下砂芯内部的水分向表层迁移。 在涂料烘干过程中, 其表面的热交换属于紊流状态下的强制对流换热。 同时,由于树脂砂工艺的限制,其干燥温度一般不超过200 ℃[2]。

其工件参数为:砂芯外形尺寸:208 mm(长)×365 mm(宽)×160 mm(高);砂芯重量:6 kg;烘芯托盘外形尺寸:1 400 mm(长)×900 mm(宽)×100 mm(高);烘芯托盘重量:约150 kg;每只烘芯托盘装载量:8 只。其工艺为:涂料涂敷方式:整体浸涂水基涂料;浸涂时间:≤10 s; 涂料层厚度:≤0.3 mm; 烘干温度:120~160 ℃(可调);干燥后残余水分含量:≤0.2%;砂芯出炉温度:≤55 ℃。

2 系统方案设计

改进后的缸盖砂芯表干炉系统由升降式辊道输送机、进出料辊道、砂芯烘干炉、燃气式加热室、天然气专用燃烧机、热风循环系统、天然气管道系统、冷却室、烘芯托盘输送辊道、烘芯托盘、电气控制系统、安全防护栏及工作梯、排气管道等部分组成。

2.1 升降式辊道输送机

升降式辊道输送机升降行程600 mm,升降速度8 m/min, 辊道输送速度 10 m/min, 辊道驱动功率0.55 kW,升降式辊道输送机由升降平台及输送辊道两部分组成。输送辊道由辊子、链轮、链条、调心轴承座及驱动减速器等组成。升降平台由支架、升降机构及活动支架等组成。 支架及活动支架由型钢焊接后经机床加工制成, 活动支架由4 根立柱及导套固定在支架上。升降机构由液压缸拉动活动支架升降,升降机配有一台小型液压站。 输送辊道配有3 套托盘定位装置,进出口升降台各一套,出口升降台前边工位一套,托盘定位装置为四面夹紧定位机构,现场实物见图1。 提高了机械手上件和取件的精度,重复定位精度0.5 mm。

图1 四面夹紧定位机构实物图

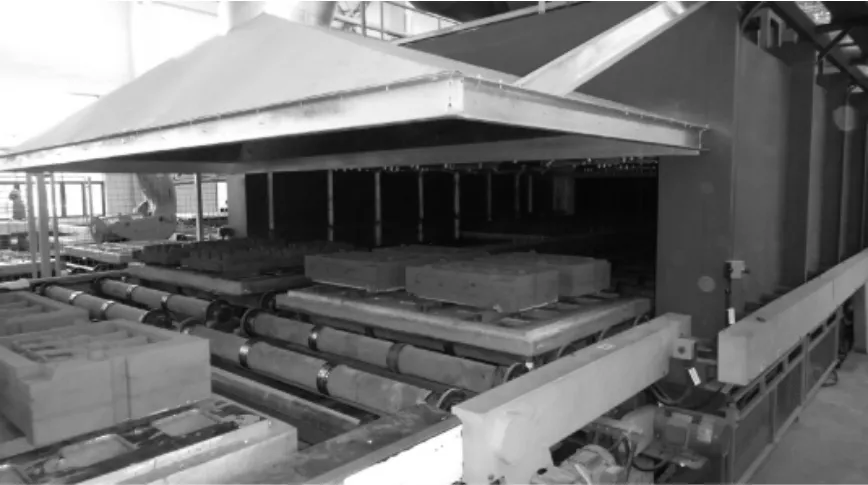

2.2 砂芯烘干炉

烘干炉炉体为双通道贯通式结构,实物见图2。整体框架结构由坚固的型钢和钢板焊接制成, 分节制作,现场组装。 炉体采用钢结构全纤维炉衬,炉内衬板由不锈钢板焊接制成,板厚不小于2 mm,中间填充厚度≥140 mm 的保温矿渣岩棉; 外壁平整美观,隔热性能好,热损失小,炉体外壁温度不高于车间环境温度15 ℃。 托盘从两个通道分开运行,中间设有双层隔板,双层隔板作为炉体中间回风通道,只使用一条机动辊道线输送; 炉体安装在标高为4 m的钢平台上,炉体由骨架、炉衬等组成,骨架采用符合国家标准的同系列壁厚最厚的方型钢管、 槽钢及钢板(3 mm)焊接制成整体框架式的结构,焊接成型后进行防锈处理。

图2 双通道砂芯烘干炉实物图

烘干炉设有5 个加热区,分2 个预热段、3 个加热段。每个加热区单独控制,便于烘干工艺的设定及调整。 5 个加热区的热风循环方式均为顶部吹风,两侧底部回风结构,确保砂型表面的充分干燥。烘干炉在预热段因砂芯表面涂料的大部分水分在此期间蒸发, 为了防止砂芯表面涂料膜因水分蒸发太快而遭破坏,热风温度需要控制得低一些,热风湿度控制得相对较高,利于节省能源。在加热保温段水分蒸量相对较少,要使砂芯表面的水分顺利地向外表迁移,该段的热风温度相对较高,干燥时间较长,热风湿度可控制在较低水平,确保砂芯烘干烘透,同时降低砂芯烘干能耗。鉴于此,5 区温度分别设定为150 ℃、160℃、180 ℃、180 ℃、180 ℃。

2.3 燃气式加热室

表干炉设有5 个温区, 每个温区配有一套燃气式加热室。燃气式加热室由燃烧室和换热室组成。燃烧室采用耐热钢制造,使用寿命长,壁体为蜂窝状结构,有利于天然气高温燃烧气体的扩散,便于循环热风的混合换热,并降低燃烧室外壁温度。换热室内设有热风导流结构, 使得循环热风与高温气体在换热器内充分、均匀地混合换热,热效率高。 燃烧器配有节能烧嘴及稳焰盘、自动点火装置、火焰监测器、伺服配风结构、助燃风机、比例调节控制器、燃气控制阀组、气体压力开关、吹扫装置及控制装置等。

2.4 热风循环系统

烘干炉5 个温区均设有一套热风循环系统,热风循环系统由循环风机、风道、排湿管道及新鲜空气补充阀等组成。 在风管上设有排湿及新鲜空气补给管,两管上均装有手动调节阀,便于调节排出和补给空气量。热风循环风机为分体插入结构,可嵌入到燃气加热室内,与燃气加热室采用嵌入式法兰连接,每台风量为30 000 m3/h,风嘴出口风速24 m/s,使循环热风具有足够的穿透力, 同时便于炉内循环热风形成紊流状态, 保证砂芯最佳干燥效果, 提高了生产率。循环风机及点火装置的启动运行实现联锁控制,只有当循环风机正常运行一定时间后, 完成对天然气换热装置的吹扫, 同时通过压力开关发出压力信号,点火装置获得启动指示后才能进行点火,防止由于天然气泄漏,造成危险,以充分保证生产安全。

2.5 冷却室

冷却室由室体及冷却排风系统等组成。 室体结构同烘干炉, 有效尺寸为9 000 mm×1 500 mm×550 mm。 冷却排风系统由冷却风机、抽风机及排风管组成,冷却风机功率0.55 kW×4=2.2 kW,抽风机功率2.2 kW。由4 台风机将冷空气吹入冷却室内,经砂芯换热后,热废空气经顶部中间的排气口,由抽风机通过排风管道排出。 缸盖表干炉设有5 个工位的冷却段,设置4 台冷却风机,冷却风量~24 000 m3/h,冷却时间10 min,砂芯冷却后表面温度≤55 ℃。 砂芯冷却过程也是砂芯进一步干燥的过程, 故强制冷却风应具有足够的风量。增加冷却段的风量,等同于增加表干炉的炉长, 有助于提高砂芯烘干的生产率和降低能耗[4]。

2.6 电气控制系统

电气控制系统包括表干炉温度控制单元、 辊道驱动控制单元、 程序系统控制单元和人机操作界面四部分。 分别由工控机、PLC 及控制柜、搬运机器人和各种传感器及控制仪表组成。 表干炉的温度控制仪采用宇电人工智能温控仪表, 通过PID 调节控制炉内温度。 辊道驱动控制单元采用施耐德断路器作过流、过压保护。炉内辊道和上下料辊道采用变频控制, 通过电气实现安全联锁控制及自动手动运行模式切换。 程序系统控制单元用一台西门子S7-1500 PLC 完成,控制超温检测并实时监测故障,同时实现工位状态监测及处理; 人机界面控制系统采用西门子TP1200 液晶触摸屏实现, 根据生产线工艺的要求, 系统各部分的运行参数与状态参数在相应设备的位置显示, 并以菜单与窗口的方式对给定参数进行修改输入。 同时编制一个模拟设备现场布置摆放的设备框图, 用不同的颜色实时显示生产线现场的各种位置与运行状态及故障。

3 结语

研究实践表明, 改进型缸盖砂芯表干炉针对树脂砂生产工艺特点,并依据热平衡原理、水分迁移理论及传热学理论进行专门设计, 其节能效果达到了国内先进水平,它具有大流量、无辐射、控制精度高、炉温均匀性好、能控制和运行稳定可靠等特点[5],有一定的推广价值。