钢水连铸中间包用耐火材料的技术进步

徐平坤

(广州耐火材料厂,广东 广州 510300)

中间包是炼钢钢包设备之后盛钢水并将钢水分流连续浇铸的容器, 中间包是连铸系统中钢水成材前与耐火材料接触的最后一个容器, 是连铸工艺的重要部分,对钢的质量有很大影响。随着冶炼技术的进步和钢包二次精炼技术的出现, 中间包担负着许多重要功能,如提供稳定的钢水静压力,保持钢水流速与流股的稳定以减少湍流, 清除钢水中非金属夹杂物,净化钢水、保持钢水温度基本不变等,已成为钢水成材前的钢水精炼容器。 随着中间包功能的增加,中间包用耐火材料品种增多,对耐火材料质量要求也越来越高。为了满足中间包的使用要求,近年来我国开发了许多优质耐火材料产品。

1 中间包内衬耐火材料的发展历程

传统的中间包内衬主要由永久衬及工作衬构成,其耐火材料为轻质砖、重质砖、绝热板、涂料和干式料。 传统永久衬均采用耐火砖砌筑,由于砖缝多,整体性差,容易造成穿包事故等。 近年来,随着整体浇注技术在钢包上成功应用, 中间包永久衬也采用不定形耐火材料的浇注料或捣打料。 我国连铸中间包工作衬的发展大致如下。

1.1 硅质绝热板时期

从20 世纪80 年代引进连铸技术到1995 年,中间包工作衬主要用硅质绝热板[1-2],其主要原料是石英砂,加入一部分纸屑,粉状的热塑性酚醛树脂加乌洛托品结合,真空吸滤成型,干燥后使用。 平均使用寿命6 h 左右, 最高不过10 h 左右。 硅质绝热板使用寿命低,抗侵蚀差,并且对钢水有污染,1995 年开始逐渐被镁质或镁钙质涂料所取代。

1.2 镁质或镁钙质涂料时期

2000 年前,我国连铸中间包工作衬普遍采用镁质或镁钙质涂料[3-5],涂抹在中间包永久衬的表面上,厚度一般在35~40 mm。这类碱性涂料通常由烧结或电熔镁砂或镁钙砂制备。但由于镁钙砂易水化,可以用生白云石引进CaO 或抗水化镁钙砂与镁砂按一定比例配料。 涂料的临界颗粒为3~5 mm,其中大于0.088 mm 占 60%~65%, 小于 0.088 mm 占 35%~40%。 有机纤维占0.5%~2.5%(天然植物加工的短纤维较好),随着纤维加入量增加,体积密度降低,一般控制在1.9~2.3 g/cm3较好。外加剂主要有增塑剂,如软质黏土、膨润土、硅微粉、消石灰等,也起烧结作用。 中间包内衬的CaO 含量越高,净化钢水的作用就越好。 但制备CaO 含量高的涂料有一定难度,一般涂料CaO 含量在10%~50%之间。

用镁橄榄石代替镁砂生产中间包涂料, 镁橄榄石热导率低,耐火度高,不水化,化学稳定性好,具有良好的抗金属熔液渗透性。 而且资源丰富, 分布广泛,可以说是既节能环保,又可降低成本。 新疆八一钢厂生产的镁橄榄石质中间包涂料配方是: 镁橄榄石 40%(2.5~0.5 mm),中档烧结镁砂 48%(0.5~0.088 mm),轻烧氧化镁粉 5%(<0.088 mm),外加七水硫酸镁2.5%,纸纤维2%,硼砂和防爆纤维各0.1%。 根据季节不同可适当调整。 加水量25%左右,人工涂抹,附着性良好。使用寿命与镁质涂料相当,可达10~14 h。其隔热保温性能比镁质涂料更好。使用后翻包时,与永久衬之间易于分离。

1.3 湿式碱性喷涂料

湿式碱性喷涂料[6]一般用螺旋泵喷射施工,泥料喷射到永久衬上。喷涂料由烧结镁砂或镁钙砂、结合剂、 增塑剂和有机纤维组成。 要求镁砂的CaO/SiO2可控制在2 以上, 也可加入少量生白云石或石灰石细粉,提高CaO 含量。 不但有利钢水净化,还有利涂层解体脱落。 结合剂可采用速溶聚磷酸盐或速溶水玻璃或复合聚磷酸盐。增塑剂有软质黏土、羧甲基纤维素、木质素磺酸钙等。 加入有机纤维,一般以天然植物纤维为好,要求直径 10~40 μm,长 1~5 mm,加入量在0.5%~3%之内调控。 喷涂层厚度是按使用要求确定的,要求使用 20~30 炉次为 45~60 mm,使用30~40 炉次为 60~80 mm。

随着钢铁冶金技术的进步, 不但要求中间包使用寿命长, 也对钢的洁净作用和保温效果提出较高要求,于是有了超轻质(体积密度1.4 g/cm3)镁质喷涂料。目前超轻质喷涂料的制造方法主要采用轻质骨料、添加纤维和调节粒度组成,加入发泡剂。如宝钢电炉厂所用超轻质中间包喷涂料的配料比为:w(骨料+纸纤维+玻璃纤维)∶w(硅微粉)∶w(发泡剂烷基磺酸盐FL)∶w(稳泡剂胺类有机物 M)∶w(三聚磷酸钠)∶w(其他添加物)=100∶3∶0.05∶0.02∶0.25∶0.05。 其喷涂料的理化指标为:w(MgO)=83.36%,w(CaO)=1.56%,w(SiO2)=5.66%,110 ℃经 24 h 烘干的体积密度 1.45 g/cm3,耐压强度 2.12 MPa,1 500 ℃,3 h 烧后的体积密度1.40 g/cm3,耐压强度6.1 MPa。生产使用得出:采用螺旋搅拌机搅拌,湿法喷涂中间包的包壁和包底,均无裂纹,仅在包壁夹角处有一点小裂纹,属允许范围。湿法喷射通常用于新内衬喷涂及内衬损伤不大的区域,预防局部损坏的地方。

中间包涂料及喷涂料的使用寿命虽然比硅质绝热板长些,平均使用寿命在10 h 左右,最高达24 h,并对钢水有净化作用。但喷涂时有劳动强度大、养护时间长、烘烤工艺复杂等缺点。

1.4 碱性干式料

2000 年以来,随着中间包快速更换水口技术的推广,对中间包工作衬提出更高要求,新型碱性干式料[7-9]得到应用和推广。 干式料施工方便,烘烤简单,劳动强度大幅度降低, 而且任何气候条件下都可以施工,使用寿命长,可达到40 h 以上。

中间包碱性干式料是由烧结镁砂、 镁钙砂或电熔镁砂、镁钙砂及中、高温烧结剂和少量低温结合剂组成。 烧结剂有镁钙铁砂、软质黏土、硼酸盐、铁鳞等。 加入少量低温结合剂的目的在于带模烘烤200~300 ℃后产生强度,使衬体具有保型性,结合剂一般为粉状酚醛树脂。 山西某钢铁公司对中间包干式料进行研究得出:以电熔镁砂为主要原料,骨料与基质料配比为 65∶35,其中骨料采用 5~3 mm、3~1 mm 和<1 mm 三级颗粒级配; 基质料包括<0.044 mm 和<0.088 mm 两种细粉;结合剂采用含有促硬剂的粉状酚醛树脂,加入量6%为宜;烧结剂为偏磷酸盐,加入量2%为宜;改性剂为含Al2O3合成料,加入量3%为宜。其干式料理化指标见表1。电熔镁砂干式料平均使用寿命40 h 以上,而烧结镁砂干式料使用寿命可达24 h。

由于不用水调和,可用烧结镁钙砂配制CaO 含量不同的干式料,有利钢水净化,提高工作衬的使用寿命,可多炉连铸,用后残存内衬容易拆除(脱落)。但是在烧成过程中, 酚醛树脂分解出部分甲酚、甲醛、二甲酚等成分,对环境有较大污染。 并且固化后的残碳对钢水污染,对低碳钢等不适应。内蒙古某耐材企业对镁质干式料结合剂进行了探索, 得出以偏硅酸盐、磷酸盐和硼酸盐复合添加,加入量6%左右效果好。 并且加入 α-Al2O3和 CaCO3混合微粉,在高温下生成尖晶石,伴随体积膨胀,补充体积收缩,使整体体积稳定。 利用CaCO3分解产生部分微气孔增加隔热性能。

表1 电熔镁砂干式料理化指标

浙江某集团公司对中间包干式料容易发生坍塌和局部剥落问题研究发现: 在干式料中引入玻璃纤维,同时加入防爆纤维,可以有效改善干式料坍塌和剥落问题,以及加入复合抗氧化剂Al 粉和Si 粉,加入硼酸促进镁砂烧结等,也有一定效果。

宝钢中间包钢壳内砌筑纳米微孔隔热板(5 mm厚)+漂珠砖(30 mm 厚)+永久衬浇注料(185 mm 厚)+工作衬涂料(40 mm),不仅包壳降温明显,而且减少了中间包浇铸过程中钢水温度降低和温度波动,提高了铸坯品质。

2 挡渣堰(墙)

连铸中间包设置挡渣堰(墙)[10],可以改变钢水在中间包的流动状态,增加钢水停留时间,促进钢水中夹杂物上浮,起到净化钢水的作用。挡渣堰(墙)有高铝质及镁质两种。高铝质挡渣堰抗热振性好,抗渣侵蚀和抗钢水冲刷能力强。 镁质挡渣堰能吸收钢水中Al2O3、SiO2夹杂物,提高钢水洁净度,不会使钢水二次氧化。我国镁质挡渣堰采用电熔或烧结镁砂、硅微粉的镁质浇注料, 形成MgO-SiO2-H2O 系凝聚结合,并添加防爆剂、分散剂或2%钢纤维。挡渣堰的技术指标见表2。

表2 挡渣堰的技术指标

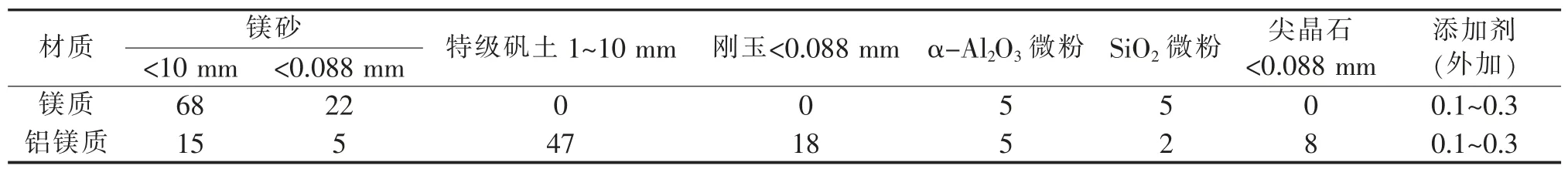

镁质挡渣堰使用时间长,容易冲穿;铝镁质挡渣堰耐侵蚀性较好,但对钢水纯净度不如镁质挡渣堰。采用复合型挡渣堰,即渣线采用铝镁质浇注料,钢水区采用镁质浇注料,经振动成型,将两种材料复合为一体而制成复合型挡渣堰, 使两种浇注料很好地复合并有良好的施工性能,非常重要。因此要选择好镁质料的缓凝剂,外加质量分数0.15%多径基酸钠,选择pH 值接近7 或稍大于7 的SiO2微粉, 减水剂为三聚磷酸盐与有机减水剂复合, 使镁质浇注料与铝镁质浇注料有相同的施工效果。 各钢厂中间包的使用温度、下渣量、渣液面上下波动幅度等不同,要根据实际情况确定两种材料制作比例, 一般是上部三分之一为铝镁质,其余三分之二为镁质浇注料。其两种材料的配方见表3。

表3 复合挡渣堰两种材料的配料比 (%)

3 过滤器

为了更好地净化钢水, 在中间包的隔壁墙上安装能除去非金属夹杂物的陶瓷过滤器[11]是有效措施之一。过滤器分为泡沫过滤器、网格过滤器和环形过滤器,其功能各有千秋。 结构形式有狭缝式、直通孔型和弥散型。 目前使用的材质主要有CaO 质、ZrO2质、Al2O3质、SiC 质和堇青石质等。 1988 年武钢研制出石灰质过滤器, 非金属夹杂物去除率大于10%~30%,“九五”攻关期间,开发出CaO 含量大于98%的高纯直通孔型陶瓷过滤器, 在柳钢板坯连铸机10 t中间包上试验,使用寿命与内衬耐火材料同步(连铸7~8 炉),过滤效率为 22.7%~40.0%。在宝钢应用,降低钢水中的非金属夹杂物的效果也非常好。 鞍钢三炼钢厂在高铝质挡渣堰上安装w(CaO)>97%的过滤器,使钢中非金属夹杂物降低13.1%。 钢水流量的情况下,使用直通型过滤器;流量小时,选用泡沫型过滤器。CaO 质过滤器具有吸附钢水夹杂物的作用,但制造难度比较大,其技术指标见表4。

表4 CaO 质陶瓷过滤器技术指标

4 底吹透气砖

在中间包挡渣堰附近设置透气砖吹入氩气,使夹杂物含量比不吹氩气的减少20%以上。 与其他方法只能除去较大夹杂物相比, 中间包吹氩技术对除去50 μm 左右微小夹杂物起着特殊重要作用,以保证特殊薄板钢(如汽车板钢)的质量。 这种透气砖的气道结构及使用操作方法与其他透气砖不同, 吹气方法也有多种,使气体携带夹杂物上浮,不吹开保护渣,如埋设透气管、安装透气梁,以及在挡渣堰内或包底埋设透气元件。

5 稳流器

稳流器[12]是稳定钢水注入中间包冲击区的流动状态、改善中间包钢水流场、促进夹杂物上浮、防止钢渣卷入钢水、 造成连铸钢坯内部质量缺陷的功能耐火材料。 山东某钢厂采用大晶粒电熔镁砂为主要原料,硅微粉为结合剂,加钢纤维制造的稳流器,使用效果较好,最高使用寿命达100 h。

6 气幕挡墙

气幕挡墙[13]位于中间包底部,应用气幕向中间包内钢水吹氩,产生上浮气泡,促使夹杂物上浮到表面渣层。气幕挡墙上部致密层应有足够的强度,在钢水静压力下不开裂。 气幕挡墙的工作压力为0.2 MPa,透气量5~10 L/min,其所用材料必须耐钢水和熔渣侵蚀。

还有的在中间包设置钢流缓冲器、透气梁等。

7 覆盖剂

中间包钢液面散热非常大, 约占中间包热量损失的90%以上。 中间包钢水覆盖剂[14-15]对钢水保温,减少热损失和浇钢过程中的温降, 吸收钢液中上浮的夹杂物, 提高钢水质量并防止中间包内钢水二次氧化起着重要作用,充分发挥了中间包的冶金功能。因此要求覆盖剂对中间包内衬和钢包套管的侵蚀作用要小,并有良好的操作性。即在钢液表面铺展覆盖良好,浇钢过程不结壳,浇钢结束后便于清理和不影响解包操作。

使用的覆盖剂主要有单层式覆盖剂(如碳化稻壳、复合渣)及双层式覆盖剂(碳化稻壳+复合渣)。 碳化稻壳保温好,但不能净化钢水,对部分低碳钢可能有增碳作用。 使用复合渣时,在钢液表面形成液渣层,有利吸收和同化钢水中上浮的夹杂物。 在复合渣表面再加上碳化稻壳或其他保温材料, 则可同时实现保温、净化的功能。

传统的中间包覆盖剂在以硅质绝热板为工作衬时,取得了较好的使用效果,但不适合镁质中间包内衬。 这种覆盖剂是以CaO-Al2O3-SiO2三元系相图为理论基础, 为了适应中间包镁质涂料内衬,而改用MgO-Al2O3-SiO2系覆盖剂,基料落在该三元系统中,控制其熔点在 1 200~1 450 ℃,不加 CaF2等助熔剂。 根据引流砂对覆盖剂的影响,比较合适的熔点为1 350~1 450 ℃之间。 熔化速度在 20~30 ℃/s时比较合适;黏度在 1 450 ℃时为 1.0~1.2 Pa·s 比较合适。 黏度太大会造成结壳现象,有合适的黏度,可以隔热保温,防止钢水二次氧化。

镁质覆盖剂的缺点:在使用过程中容易出现大面积烧结,尤其是用塞棒控制流速的中间包,大面积烧结会粘连塞棒。 有些人研究了石墨和镁砂粉料量,以及钢包渣种类和加入量等对中间包颗粒型镁质覆盖剂烧结性的影响。 结果表明:覆盖剂颗粒内添加一定量石墨(≤15%),可促进覆盖剂颗粒间烧结。 在颗粒型镁质覆盖剂成品中,2~3 mm 和 1~2 mm 颗粒基本无粘结现象(颗粒是用细粉加3%淀粉,加水16%~24%, 混合均匀后用摇摆造粒机制备),0.6~1.0 mm颗粒有轻微粘结,<0.6 mm 颗粒则烧结在一起。 因此细粉越多越容易烧结。钢包渣加入量越大,覆盖剂颗粒之间越容易烧结。

为了提高覆盖剂对钢水中夹杂物的吸附作用,有人研制了一种钙质覆盖剂, 同时在覆盖剂中引入轻质保温材料(珍珠岩和稻壳20%)及保气剂,使上面粉状层存在合理气体量,增加保温效果。同时引入复合碳原,碳含量越高,粒径越小,降低熔化速度越强烈。 合适的熔化速度使覆盖剂工作过程保持合理的三层状结构,即熔融层、半熔层、粉状层。这种覆盖剂控制 w(CaO)=30%~45%、w(Al2O3)<10%、w(SiO2)=5%~15%比较合适,实际使用效果良好。

天津钢管公司通过添加适当的稀释剂、 引气剂和保气剂,优化覆盖剂的组成及熔化温度、熔化速度和黏度。 研制的高钙碱性覆盖剂理化性能指标为:w(CaO)>50%、w(SiO2)<10%、w(C)<12%,体积密度0.8~1.2 g/cm3,熔化温度 1 300~1 400 ℃,黏度(1 450℃)0.8~1.2 Pa·s。 由于游离 CaO 含量较高,吸附钢液中夹杂物能力强,SiO2含量低, 降低了渣的黏度,更容易吸附夹杂物。

8 包盖

普遍用黏土质或高铝矾土质预制件。

9 结语

中间包是连铸工艺的重要设备, 所用耐火材料内衬主要包括隔热层、永久层和工作层。

(1)隔热层(即保温层,10~30 mm),紧挨钢壳,主要作用是保温,通常用石棉板保温砖或轻质浇注料,硅酸铝纤维毡,以及纳米微孔隔热板加轻质隔热砖。

(2)永久层(100~200 mm)与保温层接触,主要起安全保护作用。 20 世纪70 年代主要用黏土砖砌筑, 后来使用高铝砖,80 年代末使用浇注料整体浇注,一般为高铝质或半轻质莫来石浇注料。

(3)工作层(20~50 mm),与钢水接触,早期使用高铝砖,后来采用绝热板,再后来用耐火涂抹料和耐火喷涂料。 随着多炉连铸技术和水口快速更换技术发展,开始采用干式振动料。 绝热板一般为硅质、镁质及镁橄榄石质,涂料及干式料多为镁质、镁钙质及镁铬质。

(4)包底冲击区多使用预制块增强,一般为刚玉质和镁质及浇注料,有的采用锆英石砖或浇注料。

(5)挡渣堰一般用高铝质、铝镁质和镁质预制件。

(6)塞棒采用铝炭质或镁碳质材料。