锂金属负极人造保护膜的研究进展

刘冬冬,陈超,熊训辉

华南理工大学环境与能源学院,广州 510006

1 引言

首款商用锂离子电池(lithium-ion batteries,LIBs)于上世纪90年代初面世,与镍镉电池相比较,锂离子电池在提供相同电量的情况下,具有体积更小,质量更轻的优势1,在能源行业取得了巨大的成功。目前,商业用的锂离子电池主要以石墨为负极,理论容量为372 mAh·g−1,其实际能量密度也随着电池行业的发展逐渐趋近于理论极限值2,3。然而,随着电子产品和电动汽车的快速发展和普及,传统石墨负极在比容量和能量密度方面已经不能满足日益增长的社会需求4-6,因此发展更高效的锂电池成为研究热点。

从铅酸电池到镍镉电池、镍氢电池和锂离子电池,这些商用电池能量密度的增加速度过于缓慢。能量密度是指单位质量或单位体积所能提供的电能总量7。金属锂不仅具有极高的理论比容量(3860 mAh·g−1)和低电极电位(−3.04 Vvs.标准氢电极),还是自然界中密度最小的金属(0.534 g·cm−3)8,9。这些优势促进了金属锂用于高能量密度电池的研究设计,即锂金属电池(lithium metal batteries,LMBs)。其中,以锂硫电池和锂空电池为代表的LMBs,其理论能量密度分别高达2567和3505 Wh·kg−110,11,因此金属锂被认为是下一代最具有竞争力的负极材料。

2 锂金属负极存在的主要问题及措施

尽管锂金属负极对实现高能量密度电池的应用展现出巨大潜力,但由于诸多问题尚不能实现实际应用。如图1a,其存在的问题主要包括:(1)枝晶的形成。由于不均匀的锂离子传导及尖端效应,造成锂的不均匀沉积,形成锂枝晶。当枝晶生长到一定程度时会刺穿隔膜,造成电池短路、起火甚至爆炸等安全隐患。如果枝晶断裂形成“死锂”,则会导致容量损失12,13。(2)相较于石墨和硅这类插层电极,金属锂是一种无宿主电极材料,在电镀/剥离的过程中会产生无限的体积变化,而尚未解决的枝晶问题进一步加剧了体积效应的严重程度,导致不稳定的固态电解质界面(solid electrolyte interphases,SEI)容易发生破裂,极活泼的金属锂与电解液反应,反复形成新的SEI膜,消耗电解液和金属锂,最终造成库伦效率低、界面阻抗增大14-17。综上可见,枝晶问题是阻碍锂金属高比能电池面世的巨大挑战。然而,因枝晶的生长机理涉及到动力学、热力学和表面化学等领域,影响因素十分复杂,直至目前仍然无法用某种单一的模型解释枝晶生长行为。目前,锂枝晶的形成原因和生长过程有以下三种模型:

图1 (a) 锂金属负极存在的问题示意图4;(b)锂枝晶根系生长机理的示意图(adapted from. copyright: Elsevier) 23;(c)锂沉积溶解过程示意图26Fig. 1 (a) Scheme of dilemma for Li metal anode in rechargeable batteries 4; (b) schematic illustration explaining root growth mechanism of lithium whiskers (adapted from. copyright: Elsevier) 23; (c) schematic diagram of lithium deposition and dissolution 26.

(1)空间电荷模型:1990年,Chazalviel提出的空间电荷理论是目前接受最为广泛的枝晶成核理论18,19。在沉积过程中,随着负极附近Li+的逐渐消耗,而引起局部浓差极化,使得电极和电解质界面产生“空间电荷”,这种空间电荷产生的空间电场会诱发锂枝晶的生长。当Li+浓度为零时,枝晶开始生长,式(1)中,τ为枝晶生长的初始时间,D为双极扩散系数,e为电荷,C0为电解液初始浓度,J为有效电流密度,μa和μLi+分别为阴离子和Li+迁移率。τ值越小时,代表枝晶越容易形成。可见,电流密度越高且Li+扩散速度越小时,枝晶越快出现。因此。可以通过3D负极降低电极表面的电流密度或者提高Li+迁移率来延缓枝晶的生长时间。

(2) SEI诱导模型:在电池首次充放电中,活泼的金属锂与电解液反应形成SEI膜,其表现出离子传导性和电子绝缘性,因此锂沉积发生在SEI膜下。电池循环过程中,SEI膜因无法承受无限的体积膨胀而容易发生破裂,其裂纹处成为电化学热点,离子传输能力增强,诱导丝状和树枝状锂生长20-22。除此之外,SEI膜的自身性质对枝晶的形成也有影响。如图1b,根据根生长机制,锂枝晶的生长可以分成4个阶段。第一,Li+要穿过SEI膜在金属锂表面沉积,因此扩散速度受SEI膜的限制,其将在SEI膜较薄的部位优先沉积,在锂表面形成球形锂核,锂核的直径与生长时间的平方根成正比。第二,枝晶从根部开始生长,最初形成的球状核被推离根部。在此阶段,枝晶的长度迅速增长,但是直径基本保持不变。第三,由于SEI膜重新生成或者厚度增加,枝晶生长速度显著下降。第四,枝晶上形成扭结,将枝晶分为L1和L2两段,新生成的L2段继续从根部生长,L1段基本保持不变。可见,Li+通过SEI膜的短程固相扩散过程对锂沉积起重要作用。当电流密度较小时,Li+在SEI膜的扩散速度相对较快,锂沉积时直径和长度同步增长,有利于形成致密的表面;当电流密度较大时,Li+在SEI膜的扩散速度非常慢,锂倾向于在长度上增长,宽度上几乎不变,从而导致枝晶生长23。

(3)沉积-溶解模型:该模型阐述了锂的沉积溶解过程(图1c),由于金属锂具有较低的表面能和较高的表面扩散势垒,在锂沉积过程中,Li+在锂负极表面扩散速度慢24。在外接电源的供应下,电解液中的Li+通过SEI膜传输到锂金属表面,其倾向于在晶界处或者SEI膜具有较高离子传导率的位点集中沉积。由于沉积不均匀,锂负极产生机械应力,造成SEI膜破裂,金属锂穿过裂纹处并以晶须的形式继续生长。经过长时间的沉积后,锂负极被晶须覆盖,阻碍了Li+的传输,锂开始沉积在晶须的尖端和扭结点,诱导枝晶生长。该模型认为机械应力是引起枝晶的主要原因,并应用式(2)拉普拉斯方程,其中ΔP是表面压差,γ代表表面张力,R1和R2正交曲率半径。基于这个模型,Yamaki等25,26提出当保护膜的表面张力大于0.2 N·m−1时,可以有效抑制枝晶。

针对以上问题,国内外研究者们已经进行了大量的研究实验,主要包括电解液改性27-29、固态电解质30-32、人造SEI膜33-37及3D锂金属负极38-41等。其中,电解液添加剂相对于有机电解质来说,应具有更高的还原电位,以确保金属锂优先与电解液添加剂反应。因此,在电池循环过程中电解液添加剂可以认为是一种消耗品,不利于电池长期循环42,43。不仅如此,有机系液体电解质的易燃性使其易与金属锂发生副反应,存在较大的安全隐患。而固态电解质可以有效解决由有机系液体电解质带来的问题。无论是聚合物固态电解质还是无机陶瓷固态电解质,其具有的高剪切模量能够机械抑制枝晶生长,提高电池的安全性能。但是,与有机系电解液相比,固态电解质的离子传导率在室温下只有10−8- 10−5S·cm−14。锂合金负极代替锂金属可以有效控制枝晶问题,然而由于循环过程中体积变化太大,合金负极的循环寿命受到限制。为了解决电池的体积效应,研究者们提出了具有亚微米结构和高比表面积的3D锂金属负极,金属锂可以储存在3D结构中,从而控制无限的体积变化。同时,其具有的高比表面积能显著降低电极表面的电流密度,抑制枝晶生长44,45。但是3D锂金属负极无法有效避免金属锂与电解液所产生的非法拉第反应。由于SEI膜的脆性和不均匀性直接影响了锂沉积行为,人造保护膜的研究越来越广泛。人造保护膜是通过在电极表面涂覆某种或多种材料以达到调控金属锂沉积行为的策略,有效避免了SEI膜在化学组成和空间分布等方面的不均匀性46-48。其具有良好的电化学稳定性和离子传导性、优异的阻隔性能和柔韧性,从而促进Li+的均匀传输,缓解充放电循环过程中的体积变化并抑制锂枝晶生长,实现长循环寿命、高库伦效率的锂金属负极。

3 人造保护膜

人造保护膜应用于锂金属负极已经引起了极大的关注,原位SEI膜是指向电解液中添加合适的锂盐或溶剂促使锂金属负极在初始活化周期构建更加稳定的SEI膜。然而,在电池循环过程中电解液添加剂逐渐被消耗,对后续生成的SEI膜的组分和厚度有所影响,且通过优化电解液原位形成的SEI膜机械稳定性差且不具备高模量,难以机械抑制枝晶生长42,43。而通过化学气相沉积(chemical vapor deposition,CVD)49、原子层沉积(atomic layer deposition,ALD)50和磁控溅射(magnetron sputtering)51等方法构建的非原位人造保护膜在厚度和机械强度等方面可以实现高度可控。理想的人造保护膜应满足以下要求:(1)高锂离子传导性、促进Li+均匀传输;(2)良好的化学稳定性和柔韧性,适应电池循环期间的体积波动;(3)高弹性模量,以达到机械抑制枝晶生长的目的;(4)优异的阻隔性能及电子绝缘性,以阻止金属锂与电解液之间的副反应。本文将根据锂金属表面保护膜的成分,从聚合物保护膜52,53、无机保护膜54-56、复合保护膜57-59和合金保护膜60四种非原位人造保护膜进行概述。

3.1 聚合物保护膜

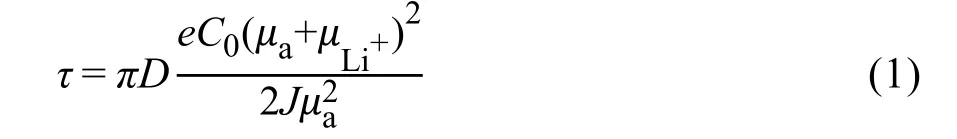

近几年,聚合物保护膜因其制造过程方便且具有优异的柔韧性和良好的稳定性,能够承受电池循环过程中无限的体积变化,抑制枝晶生长,从而实现高倍率、长循环寿命的锂金属负极。不均匀的锂离子传导和电荷在电极表面不均匀分布是导致锂枝晶生长的主要原因。由于Li+和极性基团(-COOR、-OH、-F等)之间的强相互作用,将带有极性基团的聚合物层作为人造SEI膜能够有效控制锂离子通量在锂金属负极表面均匀分布61。Li等62制备了聚乙烯醇(PVA)保护膜,PVA碳链骨架上具有丰富的极性基团(-OH),其与锂原子具有高结合能(图2a-d)。在锂沉积过程中,一旦过多的Li+在突起处还原为锂原子,它们将从突起处脱离,并与邻近的-OH结合,由此减轻尖端效应,促进均匀的锂沉积。此外,这类保护膜具有优异的阻隔性能,能够保护金属锂在空气中稳定存在一段时间而不受腐蚀。Sun等63通过分子层沉积法(MLD)制备了一种新型且超薄的聚脲有机膜作为锂金属负极的保护层。聚脲中含氮的极性基团可以有效地调节锂离子通量,促使锂均匀沉积。文中使用碳酸盐电解质进行组装电池,当电流密度增加为3 mA·cm−2时,由于枝晶快速生长刺破隔膜,未保护的锂电极在循环62 h后失效,而聚脲膜保护的锂电极能够稳定循环200 h,是未保护的锂金属电极循环寿命的3倍,在较高的电流密度下表现出了优异的循环稳定性和循环寿命(图2e-h)。根据Chazalviel的空间电荷理论,枝晶的生长速度v可用式(3)表示,其中μa表示阴离子的迁移率,E0表示电场18。由此可见,可以通过降低阴离子的迁移率来减缓由空间电荷效应引起的枝晶生长。Li等64以丝胶蛋白层作为人造SEI膜,其丰富的官能团(-COOH、-OH、-CO-NH、-NH2)不仅具有亲锂性还能亲阴离子,在调节锂离子通量的同时缓解负极表面的阴离子浓度梯度,在这些极性基团的协同作用下,电池在电流密度10 mA·cm−2及沉积量为5 mAh·cm−2的条件下稳定循环160个周期。在锂硫电池中也展现出优异的循环性能和倍率性能。

图2 经几何优化的聚合物结构及其与Li原子的成键状态示意图(a) PVA,(b) PVAm,(c) PAA和(d)三者之间的结合能对比图62;(e) 3 mA·cm−2/1 mAh·cm−2下的电压分布曲线和3 mA·cm−2下详细的电压分布:(f) 30个周期处,(g) 60个周期处和(h) 77和周期处63Fig. 2 Schematic diagrams of the polymer structure and its bonding state with Li atoms after geometry optimization for(a) PVA, (b) PVAm, (c) PAA and (d) comparison of the corresponding binding energies (Eb) 62; (e) voltage-time curves at a higher current density of 3 mA·cm−2 for the capacity of 1 mAh·cm−2 and Detailed voltage profiles at 3 mA·cm−2 for:(f) 30th, (g) 60th, and (h) 77th cycles 63.

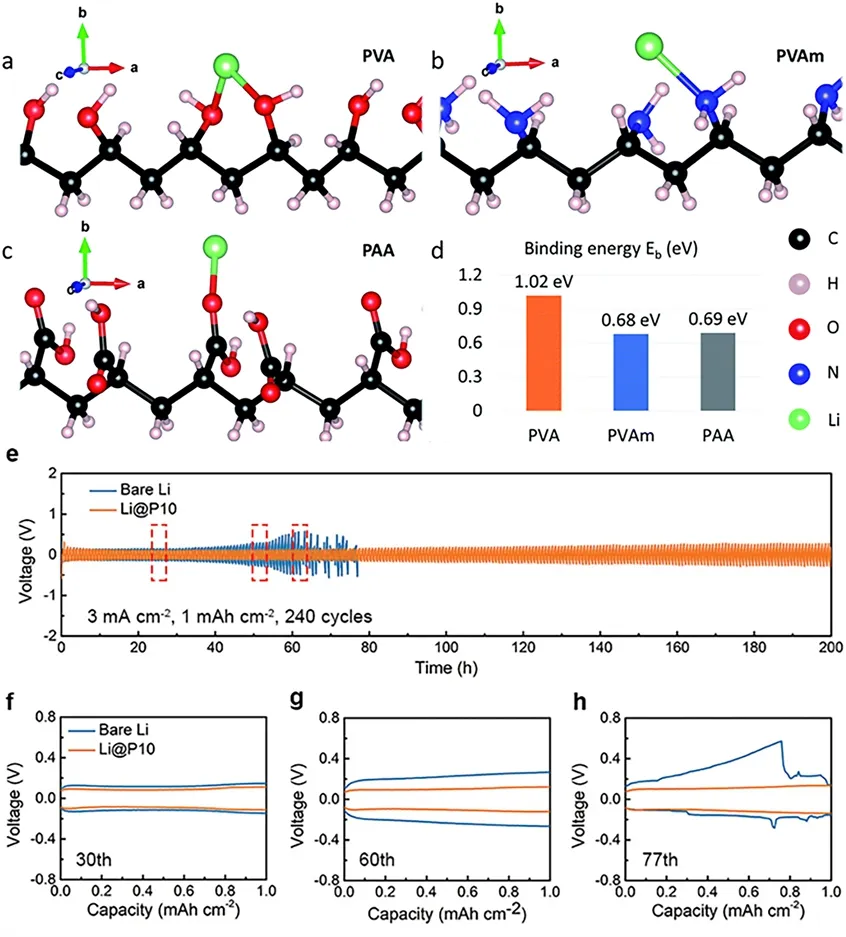

大量的实验数据表明聚合物保护膜在锂金属负极方面的应用已经取得了一定的成效。但这些聚合物的离子传导率较差,也不具备原位生成SEI膜的自我修复特性,导致聚合物保护膜的有效周期限制了电池的循环寿命。如图3,我们课题组65通过简单的滴涂法在锂金属负极表面构建了自稳定、强粘附力的超分子聚合物保护膜,该聚合物包含脲基嘧啶酮(UPy)基团和聚环氧乙烷(PEO)侧链段,当与金属锂接触时,UPy将与锂自发反应,原位形成自稳定、致密的LiPEO-UPy保护膜,起到增强电极/电解液界面稳定性、适应界面巨大波动的作用。同时,PEO与Li+之间的静电作用可以延缓Li+沉积并使之在电极表面均匀沉积。综合以上优势,电池在锂金属负极高利用率时仍具有95%的库伦效率。针对聚合物膜如何进行改性设计以及聚合物膜对电池的影响机制的问题。Cui等66研究了几种具有不同化学性质和机械性能的聚合物保护膜(图4a,b),为聚合物膜对锂离子沉积过程的影响提供了几点新的见解:1)保护膜厚度对锂沉积过程具有显著影响,保护膜过薄会影响锂成核过程,而过厚会限制Li+的传输,从而降低锂沉积的均匀性。2)自愈合聚合物(SHP)和自愈合弹性体(SHE)具有相似的化学性质,但SHP是可流动的粘弹性材料,SHE是共价交联的弹性固体。通过比较SHP和SHE两种聚合物膜,研究发现聚合物膜的力学性能会影响锂离子的均匀沉积,但其化学功能性才是影响Li局部形态的主要因素。3)如图4c所示,聚合物的介电常数和表面能共同影响着沉积颗粒的尺寸,交换电流随着聚合物膜介电常数的增大而增大,而低表面能的聚合物会产生更高的界面能,从而共同增大锂离子沉积时的颗粒尺寸。

图3 (a)锂金属表面PEO-UPy涂覆过程示意图;(b)未保护的锂电极和LiPEO-UPy@Li电极暴露在空气中不同时间的照片;(c) PEO-UPy@Li电极对50 g质量的附着力试验;(d) LiPEO-UP聚合物在DOL/DME溶液中保持完整;铜电极和LiPEO-UPy@Cu 电极在面容量为 1 mAh·cm−2下的库伦效率图(e) 1 mA·cm−2和(f) 5 mA·cm−2 65Fig. 3 (a) Schematic diagram of PEO-UPy coating on Li metal surface; (b)photographs of bare Li and LiPEO-UPy@Li anodes exposed to ambient air for different durations; (c) adhesion test of PEO-UPy@Li anode against 50 g mass;(d) LiPEO-UPy polymer kept integrity in DOL/DME solution; CEs of bare Cu and LiPEO-UPy@Cu electrodes with a fixed capacity of 1 mAh·cm−2 at a current density of (d) 1 mA·cm−2 and (e) 5 mA·cm−2 65.

图4 (a)几种聚合物保护膜的化学结构(标签的颜色与聚合物的化学官能团相对应);(b)用于研究聚合物保护膜下锂金属初始生长阶段的条件;(c)聚合物保护膜影响锂金属沉积的因素原理图66Fig. 4 (a) Chemical structures of the polymer coatings used in this study, coloring of the label corresponds to the chemical functionality of the polymer; (b) diagram of the conditions used to study the initial stages of Li metal growth under polymer coatings; (c) schematic of the factors influencing Li metal deposition through a polymer coating 66.

3.2 无机保护膜

锂是一种极活泼的金属,为稳定电解液/锂金属界面,研究者们开发了各类保护膜。然而保护膜若不具有良好的机械性能,在电池长久运行后枝晶生长依然是最大的问题。相较于其他保护膜,无机保护膜展现出高机械强度和优异的离子传导性,研究表明,保护膜的杨氏模量高于6 GPa时足以通过机械阻力抑制枝晶生长67,68。因此,无机保护膜对于抑制枝晶具有重要意义。

3.2.1 氧化物

在锂沉积过程中,Li+更倾向于在低过电势或低势垒的区域成核,通过降低成核势垒以此减小枝晶形成的驱动力69,70。因此构建亲锂性的保护层能够降低锂成核过电位,抑制枝晶生长71。部分金属氧化物都具有亲锂性,且与电解液中的极性基团具有很强的相互作用,因而具有良好的润湿性72-74。Al2O3经常用于构建保护层应用在锂金属负极。Noked等75使用等离子体增强的原子层沉积法(ALD)在金属锂表面制备了Al2O3层,但是就锂沉积在Al2O3层上还是层下的问题文中没有指明。但是在Dasgupta等76的工作中,其证实了Li+能够扩散穿过Al2O3层,在层下发生沉积,抑制枝晶生长。但是这两项工作均未测量Al2O3层厚度。Elam等50使用ALD技术,以三甲基铝(TMA)和H2O为气相前驱体交替脉冲在锂金属表面制备了Al2O3薄膜。其厚度与ALD循环次数相关,通过X射线荧光光谱(X-ray Fluorescence Spectrum,XRF)测量Al2O3薄膜厚度,最终采用ALD循环20次的Al2O3层(厚度约4 nm)组装电池进行电化学测试。在1 mA·cm−2/1 mAh·cm−2条件下循环50个周期后,未保护的锂电极表面变得高度多孔并伴随枝晶的生长。相反,Al2O3层修饰的锂电极表面平滑致密,没有枝晶生长的迹象(图5),这是因为Al2O3层增强了锂表面对碳酸盐和醚类电解质的润湿性,使电解液更加均匀的覆盖在电极表面,促进形成均匀稳定的SEI膜。Dunn等77将锂箔浸没于四乙氧基硅烷(TEOS)中,在电极表面制备了多孔的SiO2膜。未经TEOS处理的锂电极表面在锂剥离后出现明显的凹坑,在锂沉积后出现苔藓状区域;而经TEOS处理的锂电极在沉积过程中能够填补保护膜下方的空隙,从而保持电极表面平滑完整。但是,氧化物保护膜的Li+传导性较差,且在电池充放电过程中较易发生破裂,与聚合物构造复合保护膜效果更佳。

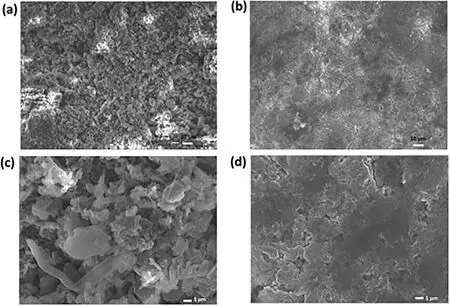

图5 在1 mA·cm−2/1 mAh·cm−2条件下对称电池经过50次充放电循环后锂表面的扫描电镜图像:600倍放大时(a)未保护的锂电极;(b) Al2O3保护的锂电极和5000倍放大时(c)未保护的锂电极;(d) Al2O3保护的锂电极50Fig. 5 SEM images of Li surfaces following 50 charge-discharge cycles in symmetric cells using current rate of 1 mA·cm−2 and capacity of 1 mAh·cm−2 at 600 magnification (a) bare Li and (b) Al2O3 @Li; and at 5000 magnification(c) bare Li and (d) Al2O3 @Li 50.

3.2.2 含锂化合物

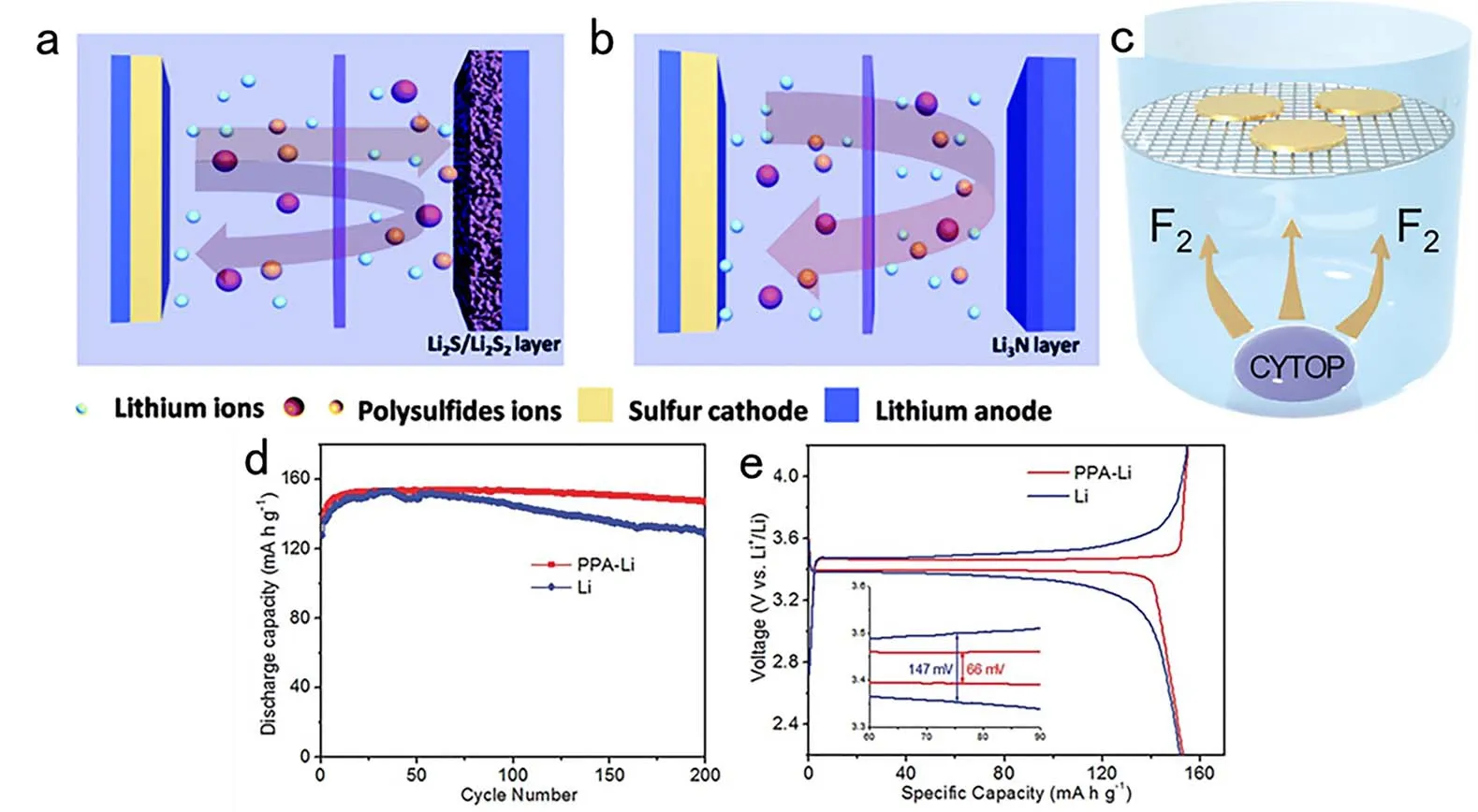

含锂化合物被广泛应用于锂金属负极保护层,其中最为典型的是亲锂性的Li3N。Li3N具有高离子传导率(室温下为10−3- 10−4S·cm−1),有利于界面Li+均匀扩散,抑制Li+集中沉积。Wen等78将Li与N2气体在室温下直接化学反应,在锂箔表面原位形成Li3N保护层。Li3N不仅具有高的离子电导率以促进Li+的迁移,而且能够形成稳定的SEI膜以阻止金属锂与电解液之间的副反应。在锂硫电池中,Li3N层还能防止锂金属和多硫化物接触,抑制他们之间的腐蚀反应,提高电池的循环寿命和安全性(图6a,b)。在电流密度为0.2C且电解液中未添加LiNO3的条件下循环200个周期后,受Li3N保护的电池平均库伦效率为91.4%、容量保持率为79.7%;未受Li3N保护的电池平均库伦效率为80.7%、容量保持率只有37.2%。卤化锂的扩散势垒很低,有利于Li+的传输,其中研究最为广泛的是LiF,LiF是SEI膜中至关重要的成分,具有强机械性能和极佳的化学稳定性等优点。如图6c,Cui等79以含氟聚合物CYTOP为前驱体,开发了一种简便的表面氟化反应。CYTOP在较低的温度下分解产生纯氟气体,与金属锂反应形成均匀致密的LiF层,实现长循环后无枝晶锂负极。Zhao等80通过金属锂与碘蒸汽直接反应,在锂金属负极上生成致密的LiI层,提高锂负极界面稳定性。Li3PO4保护膜能够增强Li+的传输,其优异的化学稳定性确保在电池循环过程中不易发生破裂,保持结构完整,抑制电解质和金属锂之间的不利反应。Guo等81采用多聚磷酸(PPA)对金属锂进行预处理,两者发生原位反应制备了稳定均匀的Li3PO4保护膜,其较高的杨氏模量(10-11 GPa)有效抑制枝晶生长,在锂/磷酸铁锂(LiFePO4)电池中缓解电解液对金属锂的腐蚀,提高电化学性能(图6d,e)。PCl3与金属锂在室温下反应生成Li3P和LiCl,Yang等82利用这一反应在锂金属负极表面制备了Li3P/LiCl涂层。Li3P作为锂离子良导体降低了界面阻抗,与次生相LiCl共同抑制锂硫电池的穿梭效应,大大提高电池稳定性。Yu等83在低温下通过简单的气固反应(SeS2/Li)制备了Li2S/Li2Se(LSSe)保护层(图7a)。Li2S因具有高离子传导率已被应用于锂金属负极,Li2Se与Li2S具有相似的化学性质,且密度泛函理论(Density Functional Theory,DFT)计算表明,Li2Se在不同晶面的锂离子迁移势垒低于Li2S,说明Li2Se的引入有利于锂离子迁移。在与LiFePO4组成的电池中具有更好的电池性能和形貌(图7b-f)。锂磷氧氮化物(LiPON)的弹性模量高达77 GPa且具有优异的化学和电化学稳定性84,对构建稳定的电极/电解液界面具有巨大潜力。Fu等85采用氮等离子体辅助电子束蒸发在锂金属表面沉积LiPON膜,厚度约为250 nm。该方法不需要使用大型靶材且沉积速率高(> 66 nm·min−1),适合大规模生产。LiPON包覆的锂金属负极在对称电池和锂硫电池中均展现出优异的电化学性能。综上可见,锂化合物类保护膜具有促进Li+的传输、刚性强度较大的优点,但是这类保护膜的柔韧性还需进一步提高,以此适应电极的体积变化,避免保护膜发生破裂。

图6 锂硫电池中锂金属负极的设计示意图(a)没有Li3N保护膜和(b)有Li3N保护膜78;(c) LiF涂层的制备示意图79;(d)未保护的锂电极和Li3PO4保护的锂电极在Li|LiFePO4电池中的循环性能图和(e) 0.5C的充放电曲线,插图是放大的部分曲线81Fig. 6 Schematic of the design of a lithium metal electrode in lithium-sulfur battery configurations, (a) a battery without the Li3N layer and (b) a battery with the Li3N layer 78; (c) schematic diagram of preparation of LiF coating 79; (d) cycling performance of the Li|LiFePO4 battery system using Li metal and PPA-Li anodes and (e) the typical charge/discharge profiles after activation at a current rate of 0.5C, the inset of (e) shows enlarged profiles 81.

图7 (a) LSSe@Li负极制作工艺示意图;Li-LFP和LSSe@Li-LFP电池的电化学性能图(b)倍率性能图;(c)倍率为1C时的循环性能;(d)倍率为1C时的充放电曲线;循环后扫描电镜图(e)未保护的锂电极和(f) LSSe@Li电极83Fig. 7 (a) Schematic illustration of fabrication process of LSSe@Li anode; the electrochemical performance of Li-LFP and LSSe@Li-LFP: (b) the rate performance, (c) the cycling performance at the rate of 1C, (d) the charge/discharge curves at the rate of 1C; the surface morphology of (e) bare Li and (f) LSSe@Li anode after rate cycling 83.

3.2.3 碳材料

碳材料也已被开发用于锂金属负极保护,它有结晶和非晶态两种形式,其中非晶态碳由sp2、sp3杂化碳组成,具有高硬度、高弹性模量、化学稳定等优异的性质,能够有效抑制枝晶的生长,且在充放电循环过程中不易产生裂纹。

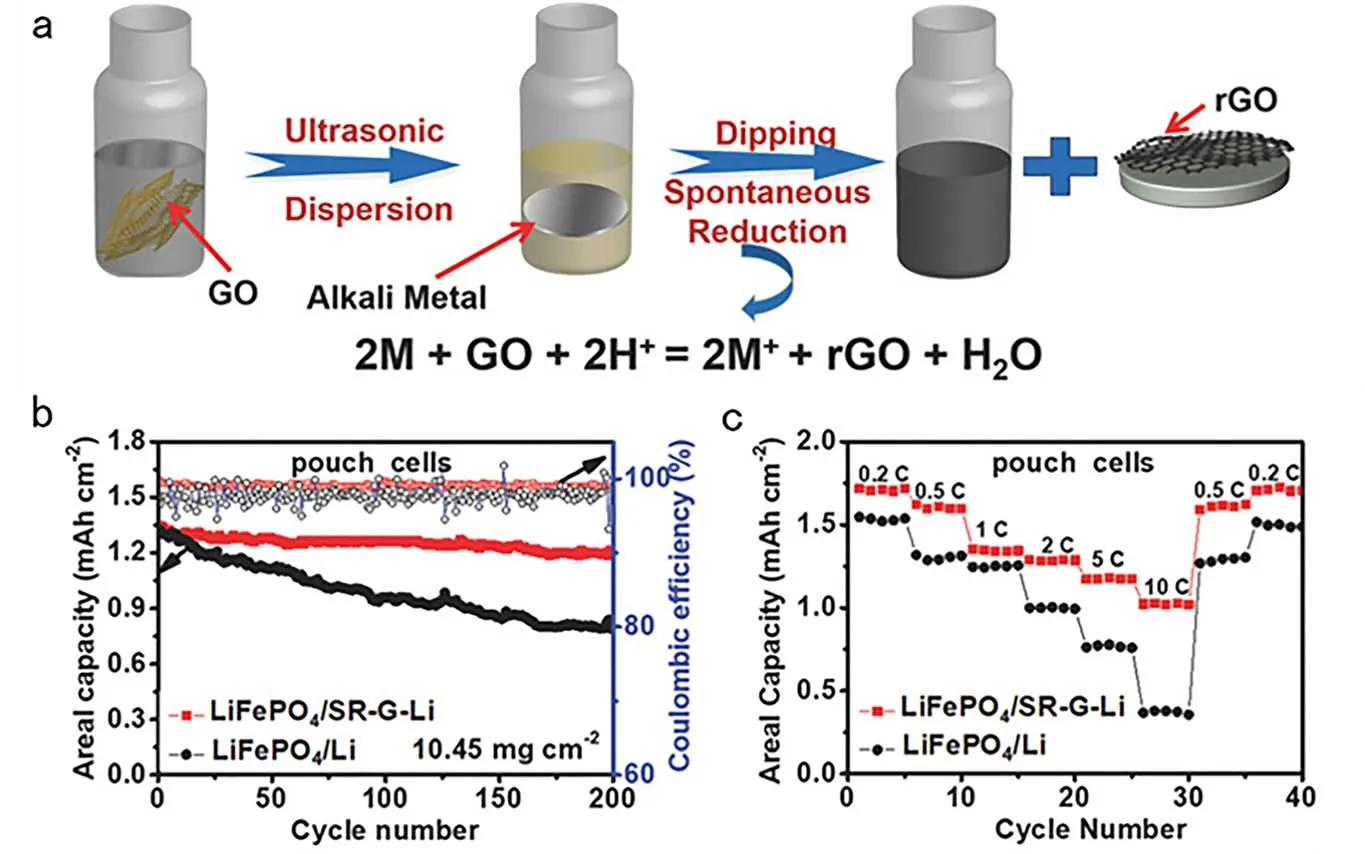

Tu等86利用磁控溅射在金属锂上制备非晶碳膜,厚度从50-110 nm可控,保护膜越厚其抑制枝晶的效果越好,但同时也增加了Li+传输的阻力,因此通过控制磁控溅射的时间制备厚度适中的保护膜至关重要。Cui等87在锂金属负极上沉积了一种高灵活性、互连的空心非晶碳纳米球层。该保护膜具有优异的化学稳定性,能与金属锂稳定相存。其杨氏模量高达200 GPa足以抑制枝晶生长且不会增加Li+传输的阻力。碳层与集流体之间存在一定的结合力,在循环过程中碳层能够上下移动适应锂沉积的体积变化。在电流密度1 mA·cm−2及沉积量1 mAh·cm−2的条件下循环150个周期后库伦效率高达99%。如图8a,Xie等88在室温下用碱金属直接还原氧化石墨烯,以均匀的氧化石墨烯为涂料,利用喷涂方法在锂金属上实现自发还原的石墨烯涂层。在与LiFePO4组装的软包电池中展现出良好的循环稳定性和倍率性能(图8b,c)。不仅如此,此方法具有一定的可扩展性,当与卷对卷工艺结合时,可以实现连续制造。Cui等49通过化学气相沉积法(CVD)直接在铜箔上生长石墨烯和六方氮化硼(h-BN)。首先,石墨烯和h-BN具有较高的化学稳定性。其次,由于层内键合能力强,石墨烯和h-BN的单原子层具有高机械强度足以抑制锂枝晶的生长。此外,h-BN的缺陷为Li+的传输创造了良好的通道。同时1-10层的h-BN具有很高的柔韧性,能够容纳金属锂沉积的体积变化。在碳酸盐电解质中,当电流密度为2 mA·cm−2和沉积量为5 mAh·cm−2下循环50个周期后库伦效率达到97%。碳材料具有优异的机械性能,但是碳质保护膜的制备过程较为繁琐,且其与锂金属的界面接触问题还需进一步探讨。

图8 (a) SR-G-Li负极的制备示意图;LiFePO4/SR-G-Li和LiFePO4/Li软包电池的电化学性能图:(b)恒流循环200个周期;(c)倍率性能图88Fig. 8 (a) A schematic illustration of the fabrication of the SR-G-Li anode; the Electrochemical performance of the pouch cells of LiFePO4/SR-G-Li and LiFePO4/Li of (b) the long-term galvanostatic cycling up to 200 cycles and(c) rate capability at various current densities 88.

3.3 有机-无机复合保护膜

由于材料自身的特性,各类保护膜都存在一定的局限性,近几年复合保护膜因其能够综合各方面的优势而备受关注。例如,聚合物保护膜能够缓解循环过程中的体积变化,促进Li+传输,但是由于其机械模量较低,在长时间的电池循环中抑制枝晶的效果不尽人意。而机械强度高的无机保护膜能够弥补聚合物膜的不足。因此,研究人员一直致力于开发具有不同保护膜优点的混合保护膜用于锂金属负极。

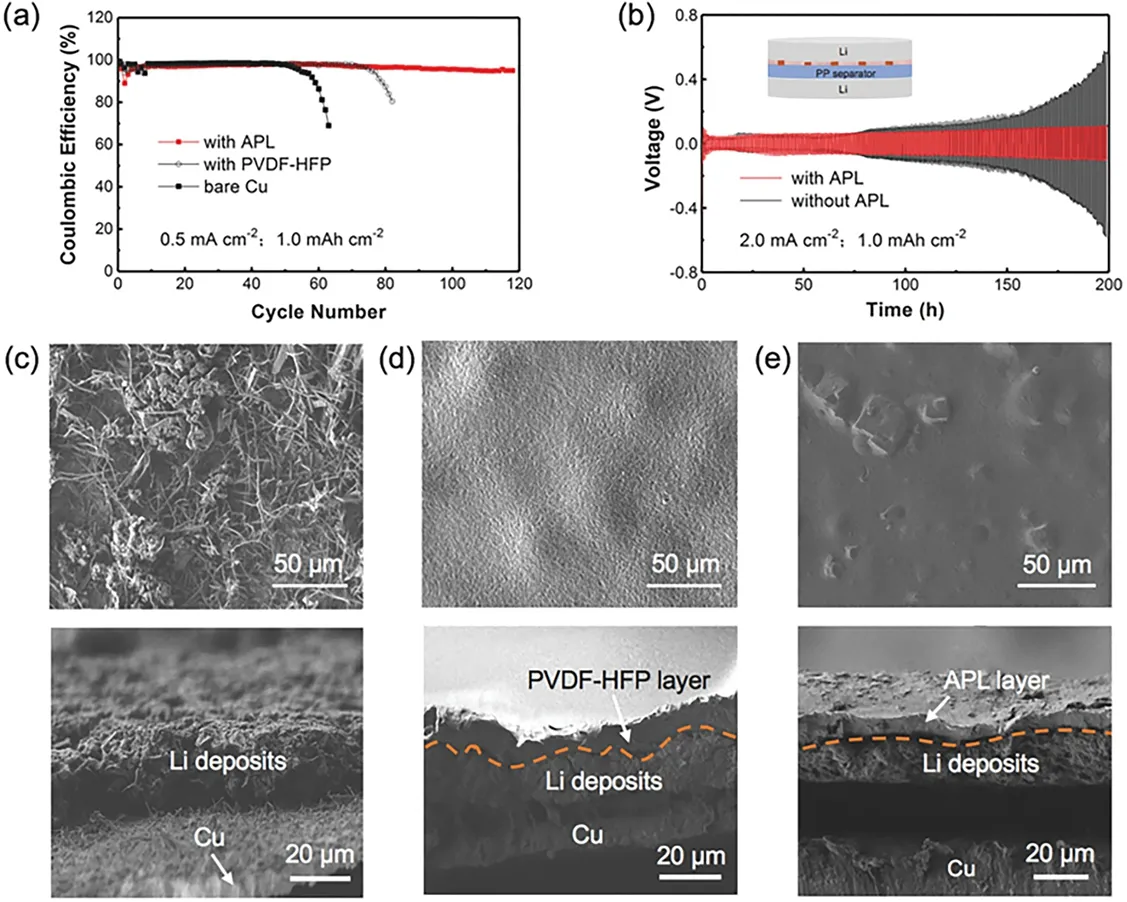

为了综合聚合物保护膜和无机保护膜的优势,聚合物-无机复合保护膜应运而生。这类复合膜通常由无机陶瓷颗粒和聚合物组成。聚偏二氟乙烯-六氟丙烯(PVDF-HFP)常用于粘结剂,是一种半结晶聚合物,非晶化的HFP片段有利于提高锂离子传导率,而剩余的结晶区域则保证了基本的机械强度。Huang等89在PVDF-HFP嵌入LiF颗粒制备复合膜(APL)作为人造SEI膜。LiF颗粒的均匀嵌入使PVDF-HFP膜的杨氏模量从0.8 GPa提高到6.72 GPa。同时APL具有丰富的中孔(2.5-12 nm),为Li+的传输提供良好的通道。除此之外,APL还具有良好的延展性、弹性和热稳定性。与PVDFHFP膜相比,APL膜包覆的电极电化学性能提升、沉积形貌更加平整均匀(图9)。Qian等90制备了介孔二氧化硅加固的聚偏二氟乙烯复合膜(m-SiO2/PVDF)作为锂负极的人工保护膜。由于纯PVDF膜的离子传导率有限,引入有序介孔结构的SiO2为电解质渗透和Li+扩散提供了足够的通道,而PVDF则保持机械完整性和化学稳定性。除了在聚合物膜中嵌入无机陶瓷颗粒,研究者们还构建了包含无机层和有机层的双层保护膜,两者分工合作,协同取得优异的电化学性能。Yan等91将金属锂直接浸没于聚磷酸酯(PPE)和四氢呋喃(THF)中,靠近锂金属表面的PPE分子会自发与锂反应,在锂金属表面形成Li3PO4层。该无机层抑制了Li与PPE进一步反应,使其他PPE分子扩散并吸附到无机层上,随着THF的蒸发最终形成有机层,构成典型的双层结构。通过DFT计算,表明Li+与该双层膜的结合能远低于与酯基SEI膜的结合能(图10a),具有更高的锂离子传导率和较小的沉积过电位(图10b)。通过原子力显微镜测量(AFM),其杨氏模量达12 GPa (图10c-e)。在有机保护膜和无机保护膜的协同作用下,LiǀǀLi对称电池在电流密度为2 mA·cm−2的情况下可以稳定循环800个周期。Wu等92构建了合金/聚合物双层保护膜作为人造SEI膜。合金层以三氟化锑(SbF3)为前驱体,与金属锂发生如下反应:SbF3+ 3Li → Sb + 3LiF;Sb +3Li → Li3Sb,制备了富含LiF的Li-Sb合金层,该合金层具有亲锂性和高锂离子传导率。有机层采用具有高弹性的商用橡胶层,以适应电池循环时产生的应力变化。

图9 (a) Li|Cu半电池的库伦效率;(b) Li|Li对称电池的电压-时间曲线;0.5 mA·cm−2/1 mAh·cm−2条件下锂沉积后的扫描电镜俯视图和截面图(c)未保护的铜电极;(d) PVDF-HFP修饰的铜电极和(e) APL修饰的铜电极89Fig. 9 (a) CE of Li|Cu half cells; (b) voltage-time curves of symmetric Li|Li cells; top-view and cross-sectional SEM images of deposited Li (0.5 mA·cm−2/1 mAh·cm−2) on (c) bare Cu, (d) PVDF-HFP-modified Cu, and (e) APL-modified Cu foils at a current density of 0.5 mA·cm−2 89.

图10 (a) Li+与双层膜(左)和酯基SEI膜(右)之间的原子结构和结合能;(b) Li在Cu电极和PPE-Cu电极的沉积过电位;(c)原子力显微镜(AFM)工作原理示意图;力-距离曲线和对应的杨氏模量(d)有机层和(e)无机层91Fig. 10 (a) Atomic structure and binding energy between Li cation and the dual-layered film (left), ester-based SEI (right); (b) the overpotential of Li plating on Cu and PPE-Cu substrates; (c) a schematic diagram for the operational principle of AFM; the force-distance curves and the corresponding Young’s modulus values of the(d) organic layer and (e) inorganic layer in the dual-layered film 91.

3.4 合金保护膜

通过在金属锂表面覆盖一层金属(Si、In、Al、Mg、Sn等)来调控锂沉积行为93,94,由于锂的合金化电位高于电镀电位,金属层会与锂优先发生合金化反应,而不是直接镀锂95。理想的合金保护层在循环过程中应保持完整性,实现可逆的合金/去合金过程,同时保证Li+的快速迁移,避免枝晶生长。

Ding等96在金属锂表面扩散汞滴,原位形成Li-Hg保护层实现无枝晶锂负极。该合金层显示出优异的合金化能力以及高柔韧性,可以有效缓解锂负极循环过程中的应力,无论是对称电池还是和LiFePO4组成的全电池中都展现出优异的循环寿命。Au97和Ag98具有良好的亲锂性,Qian等99通过金属锂与金属离子溶液(Au3+或Ag2+)之间的原位置换反应在锂箔表面形成亲锂的金属层。Au/Ag在锂沉积前发生合金化反应形成合金层,提供丰富的成核位点,降低锂成核势垒,在沉积过程中诱导锂均匀成核,并优先以球状和柱状的形态沉积(图11a,b)。其对称电池在电流密度为1 mA·cm−2、沉积量为1 mAh·cm−2的条件下稳定循环超过900 h,且阻抗明显小于未保护的锂负极(图11c,d)。He等100将平均厚度约为160 nm的超薄铝箔裁剪成圆片,直接通过物理按压覆在锂金属表面,在电池充放电过程中进行电化学合金化形成Li-Al合金保护膜,实现锂负极无锂枝晶形态。合金类保护膜通过降低成核过电位有效调控锂沉积行为,当与聚合物材料进行复合时能够提高其力学性能。但是,目前合金保护膜在锂金属电池中的作用机制尚不明确,还需深入研究。

图11 锂沉积过程示意图(a) Ag(Au)-Li负极和(b)未保护的锂负极;(c)在 1 mA·cm−2/1 mAh·cm−2下Ag-Li电极和未保护的锂电极的时间-电压分布图;(d) Ag-Li、Au-Li和Li对称电池的电化学阻抗谱图99Fig. 11 Schematic illustration of the Li deposition process on the (a) Ag(Au)-Li anode and (b) pristine Li anode;(c) time-voltage profiles of Li plating/stripping in Ag-Li and bare Li symmetric cells at 1 mA·cm−2 with a Li deposition capacity of 1 mAh·cm−2; (d) electrochemical impedance spectra (EIS) of Ag-Li, Au-Li and Li symmetric cells 99.

4 总结与展望

为实现高能量密度电池,学术界和工业界对锂金属负极的研究越来广泛,但是由于枝晶生长带来的巨大挑战阻碍了锂金属负极实现商业化。在电池循环过程中,低模量的SEI膜直接影响了锂沉积过程,因此构建稳定的SEI膜至关重要。通过在锂负极表面构建人造保护膜是提高锂离子传导率和解决枝晶问题的一种有效策略,其中高柔韧性的聚合物保护膜能够缓解电池循环的体积效应;高机械强度的无机保护膜能够有效抑制枝晶生长;有机-无机复合保护膜综合两者优势,实现优异的电化学性能;合金保护膜与金属锂发生合金化反应,降低锂成核势垒,诱导均匀的锂沉积。尽管如此,构建人造保护膜仍然存在以下挑战:

(1)由于目前人们对SEI膜的物理结构和化学成分还没有足够的认识,在构建人造膜时其厚度和离子传导率等方面的设计依旧存在一定的缺陷。

(2)大部分人造保护膜在组装扣式电池时使用的锂片是远远过量的,且在进行电化学性能测试时采用较小的电流密度和较小的面容量。此条件下的电化学性能与商业实际测试条件下的性能偏差较大,无法检验所提出保护膜策略的可行性。

(3)开发新的制备方法或采用先进的沉积技术,严格控制保护膜的厚度精度和均匀性。同时结合原位表征方法,包括扫描电子显微镜、透射电子显微镜、原子力显微镜以及其他先进的表征方法,深入了解保护膜与锂负极的界面性质,继续探索两者之间的相互作用机理,以更好的理解Li+的沉积变化过程。

人造保护膜应用于锂金属负极的研究获得广泛关注,其对解决枝晶问题具有重要意义,但是目前各类保护膜依旧存在一定的局限性,今后可以结合物理生物等领域,构建出理想的保护膜,早日实现高比能锂金属电池的应用。