电池级金属锂生产工艺探讨

陈悦娣

(新疆昊鑫锂盐开发有限公司乌鲁木齐830006)

电池级金属锂生产工艺探讨

陈悦娣

(新疆昊鑫锂盐开发有限公司乌鲁木齐830006)

电池级金属锂的传统生产方法分为两步,先采用熔盐电解法生产出工业级金属锂,再采用真空蒸馏的方法进行金属锂的提纯,生产出电池级金属锂,此工艺产量低、能耗高、成本高。本文打破了传统生产电池级金属锂的工艺思路,通过技术创新,从原料的净化提纯着手,采用一步电解法直接生产电池级金属锂,产品质量达到电池级金属锂的标准要求,生产成本较传统的蒸馏法生产工艺大幅度降低,具有良好的经济价值和广泛的推广意义。

电解电池级金属锂

1 前言

金属锂被称为“金属味素”,被广泛地应用在航空航天、核能发电、轻质高比强合金等技术领域,另外,在玻璃陶瓷、石油化工、冶金炼铝、纺织、合成橡胶、润滑材料、医疗等传统领域也得到了广泛的应用【1】。

1818年英国人戴维(H.Davy)用电解熔融碳酸锂的方法,首先制得了金属锂。1855年德国人本森(R. W.Bunsen)和马提森(A.Matthissen)电解熔融氯化锂制得了大量金属锂。但由于氯化锂熔点在873 K以上,在高温下电解,氯化锂的挥发性和吸湿性极强,严重腐蚀设备,而没有得到实际应用。1893年贡茨(Guntz)提出电解含有等量氯化锂和氯化钾的熔融体电解质制取金属锂的方法。此法运用了氯化锂和氯化钾共熔混合物熔点低、组成的电解质不易挥发等特点,被广泛使用。

迄今为止,工业级金属锂的工业生产均采用氯化锂-氯化钾熔盐电解法生产工艺,直流电通过氯化锂-氯化钾熔体,阴极析出的金属锂收集铸锭,阳极析出的氯气回收处理后排空。

随着科学技术的不断发展,金属锂的市场用途也在不断扩展【2】。金属锂的生产量、需求量、质量要求在不断发展变化,传统熔盐电解法得到的工业级金属锂已不能满足电池行业对金属锂的质量要求。

目前,国内电池级金属锂大多采用两步法生产,首先进行熔盐电解得到工业级金属锂,再将工业级金属进行真空蒸馏,得到电池级金属锂。此工艺生产流程复杂、工艺路线长、生产成本高,大大削弱了金属锂生产企业的市场竞争力和企业的盈利能力。

2 工业级金属锂与电池级金属锂的质量对比

⑴《锂》国家标准(GB/T 4369-2007)对工业级与电池级金属锂的质量要求见表1、表2。

⑵电解法生产的工业级金属锂、蒸馏法生产的电池级金属锂的产品质量现状表3、表4。

表1 工业级金属锂(99.0%级)质量标准%

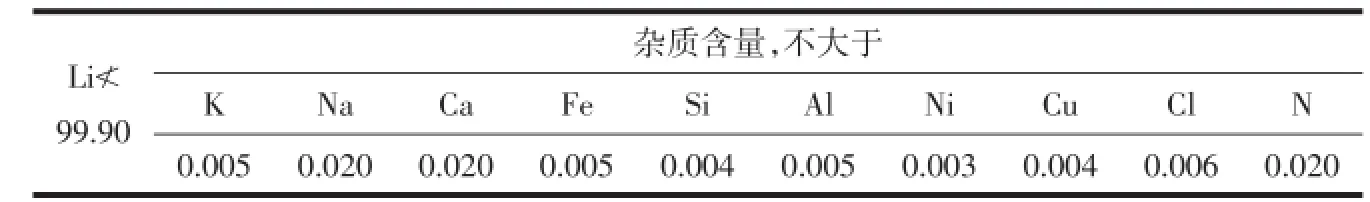

表2 电池级金属锂(99.9%级)质量标准%

表3 电解法生产的工业级金属锂质量情况%

表4 蒸馏法生产的电池级金属锂质量情况%

由表3和表1对比来看:熔盐电解法得到的工业级金属锂质量远远好于工业级金属锂的质量标准要求。

由表3和表2对比来看:熔盐电解法得到的工业级金属锂与电池级金属锂的质量标准相比,仅钠的含量达不到标准要求,其它杂质均满足标准要求。

由表4和表2对比来看:真空蒸馏法得到的电池级金属锂质量远远好于电池级金属锂的质量标准要求。

由以上分析可以看出:能解决产品中的钠超标问题,就可以用电解法生产电池级金属锂,缩短电池级金属锂的生产流程、节约电耗、降低生产成本。

3 真空蒸馏法生产电池级金属锂的工作原理

⑴氯化锂熔盐电解:氯化锂的熔点为605℃,氯化锂含量为44.3%时,氯化锂与氯化钾共熔混合物的熔点为352℃【3】,共熔体在阴阳两极实现电化学反应:

⑵真空蒸馏:真空蒸馏提纯是基于金属锂及其中的杂质元素在一定温度下蒸气压不同,在蒸馏条件下使杂质元素与主体金属锂分离,达到提纯目的。

蒸馏过程中,各组分元素在液相和气相中的分布规律依相对挥发度的大小而不同。如果将液态金属锂蒸馏视为理想溶液蒸馏,则相对挥发度为:

式中,α为相对挥发度;p1、p2分别为杂质元素和金属锂的蒸气压力。1 073 K时锂及其主要杂质的相对挥发度见表5。

表5 1 073 K时锂及其主要杂质的相对挥发度

由表5可见,在1 073 K温度下钾、钠的挥发度比锂大,容易挥发;铁、硅、铝的挥发度比锂小,难以挥发;钙和镁与锂相差较小,难以用蒸馏法除去。钾、钠蒸发速度较快,冷凝在蒸馏罐上部的钾、钠回收罐中;α<1的高熔点杂质大部分残留于蒸馏坩埚中;金属锂从坩埚中挥发出来,在罐体上部冷凝成液态后导出,实现精馏提纯。

4 直接电解法生产电池级金属锂的工作原理

真空蒸馏法生产电池级金属锂需要将锂蒸发,在工业级金属锂的生产成本上纯金属锂还需耗电52 kWh/kg,电能消耗大、产量低、蒸馏效率低;此外,蒸馏温度高,熔体会严重腐蚀设备,造成辅材大量消耗。

为克服金属锂高温蒸馏的缺点,经济而可行的工艺是先提纯氯化锂,然后再用纯度较高的氯化锂进行电解,可以直接得到电池级金属锂。为了生产出满足表2要求的电池级金属锂,需要控制氯化锂原料中的钠含量在0.003%以下。

为了得到满足要求的氯化锂,可以通过以下步骤来实现:

⑴通过生产实验,采用氢氧化锂重结晶的方法对氢氧化锂进行提纯,工业单水氢氧化锂经过重结晶提纯后达到以下质量水平。

表6 未提纯的工业级单水氢氧化锂的质量水平%

表7 单水氢氧化锂重结晶提纯后的质量水平%

表6与表7对比来看,单水氢氧化锂重结晶后,钠含量有了大幅度的降低。

⑵以重结晶的氢氧化锂为原料,通过以下两种方式生产纯净的氯化锂。

方式一:氢氧化锂与低钠盐酸反应,得到低钠氯化锂。

生产氯化锂的原料为单水氢氧化锂和盐酸,市场上的低钠盐酸中钠含量在0.0001%以下,对氯化锂中杂质钠的影响可以不做考虑。按照1 t氢氧化锂生产1 t氯化锂的比例关系,生产得到的氯化锂的钠含量应与原料氢氧化锂基本相同。实验数据见表8。

由表8可见:氯化锂原料中的钠含量能够满足电解电池级金属锂的需要。

方式二:氢氧化锂吸收电解过程中产生的氯气,生产氯化锂,反应原理:

为防止尾气吸收过程中LiClO和LiClO3的生成,需添加适当的还原剂,得到氯化锂溶液,通过加入除硫酸根和钙、镁杂质的试剂,即得到纯净的氯化锂。

由于电解产生的尾气(氯气)中不含钠、钙、镁、铁及硫酸根等杂质,生产的氯化锂将更加纯净。

表8 重结晶的氢氧化锂与低钠盐酸反应后,得到的氯化锂的质量水平%

表9 重结晶的氢氧化锂吸收氯气,得到的氯化锂的质量水平%

从表8、表9对比来看,重结晶的氢氧化锂吸收电解过程产生的尾气,得到的氯化锂的质量水平好于与低钠盐酸反应得到的氯化锂的质量水平,而且用氢氧化锂吸收电解产生的尾气,实现了尾气的综合回收利用,避免了方式一所用盐酸发生的成本费用。

但是,选择尾气吸收工艺,必须添加适当的还原剂,防止尾气吸收过程中LiClO和LiClO3的生成,该工艺对生产企业的技术要求更高。

⑶电解纯净的氯化锂与氯化钾的共熔体,得到电池级金属锂,见表10。

表10 直接电解纯净的氯化锂,得到的金属锂产品质量状况%

表10与表2对比,直接电解纯净氯化锂得到的金属锂完全达到了电池级金属锂的质量标准要求。

5 电池级金属锂的传统工艺与新工艺对比

生产电池级金属锂的传统工艺与新工艺相比,传统工艺是通过电解和蒸馏两个工序完成,新工艺是通过直接电解,一步得到电池级金属锂;传统工艺使用的原料是工业级氯化锂、新工艺使用的原料是纯净的氯化锂。

传统工艺较新工艺增加了真空蒸馏过程的生产成本,包括:辅助材料、包装物、水、电、工资、化验费用、机修费用、制造费用等,合计9.4万元/t金属锂。

新工艺由于需要得到纯净的氯化锂原料,对氢氧化锂进行了重结晶,氢氧化锂增加的成本为1 000元/t。用方式一生产氯化锂,使用低钠盐酸较普通盐酸增加成本1 500元/t氯化锂,这样生产1 t氯化锂共计增加成本2 500元,折成生产1 t电池级金属锂,增加成本约1.75万元;用方式二生产氯化锂,用氢氧化锂吸收电解尾气,不使用盐酸,因此生产1 t氯化锂增加成本仅1 000元,折成生产1 t电池级金属锂,增加成本约0.7万元。

传统工艺较新工艺生产电池级金属锂的成本,方式一多7.65万元/t、方式二多8.7万元/t。

6 结论

通过理论分析及现场试验,得到如下结论:用重结晶提纯的氢氧化锂生产纯净的氯化锂,直接电解纯净的氯化锂可以生产出满足标准要求的电池级金属锂产品。

采用重结晶的氢氧化锂与低钠盐酸反应,或者重结晶的氢氧化锂吸收电解尾气,均可生产出纯净的氯化锂。方式一,氢氧化锂与低钠盐酸反应生产纯净的氯化锂:工艺较简单,过程容易控制;方式二,氢氧化锂吸收尾气生产纯净的氯化锂,不仅可以提高氯化锂的纯度,降低氯化锂的生产成本,还可实现尾气的综合回收利用,符合国家的产业政策,但是,必须防止吸收过程中LiClO和LiClO3的生成。

新工艺减少了真空蒸馏工序,使流程得到了简化,大幅度降低了生产能耗。新工艺提高了电池级金属锂的生产能力,使电池级金属锂的生产成本大幅降低,提高了金属锂生产企业的经济效益,提升了企业的市场竞争力。

[1]王秀莲、李金丽、张明杰.21世纪的能源金属-金属锂在核聚变反应中的应用[J];黄金学报;2004,3(4):249-252.

[2]李钟模;锂-21世纪的“元素新星”[J];中国化工;1997(11):33-57.

[3]Н.Ⅱ.鲁日娜娅,徐晓白.化学学报.1958.05.

收稿:2014-01-27