Aspen HYSYS对胺法脱碳再生工艺模拟的适用性

唐建峰,王玉娟,王曰,2,花亦怀,褚洁,桑伟,陈静

(1 中国石油大学(华东)储运与建筑工程学院,山东青岛266580;2 中交煤气热力研究设计院有限公司,辽宁沈阳110000;3 中海石油气电集团有限责任公司技术研发中心,北京100027)

天然气作为一种绿色、清洁、高效能源,在低碳经济中的需求日益增加,其中的天然气净化工艺也成为研究热点[1-3]。化工流程模拟在化工过程中起到十分重要的作用,成为工艺优化研究及工厂实际生产流程模拟的重要手段[4-6]。目前,在天然气预处理领域普遍应用的模拟软件主要包括Aspen Plus、Aspen HYSYS、ProMax、ChemCAD等[7-9]。其中,Aspen HYSYS 软件是Hyprotech 公司推出的一款功能强大的化工模拟软件,拥有丰富的物性包及模型库,可用于石油开采储运、天然气加工等领域[10-11],可以实现油气水的分离计算,解决管网集输问题[12],也广泛应用于模拟和优化天然气净化工艺,如天然气脱水、天然气脱硫脱碳等[13-16]。但是,不同工艺条件下Aspen HYSYS 软件的适用性存在一定的差别,这种差别会对研究结果造成一定的影响。因此,本文对天然气脱碳中广泛应用的醇胺法脱碳工艺进行适用性研究,基于一套自主搭建的胺法脱碳中试试验装置,对当前工厂生产线投产前普遍采用的Aspen HYSYS 商业软件中的酸气脱除模块进行适用性验证与评估,分析不同工艺参数下软件脱碳模块的适用性,得到HYSYS 软件模拟天然气胺法脱碳再生工艺的适用性及适用范围,确定不同工艺参数对HYSYS 模拟软件适用性的影响程度。

1 验证方法

1.1 试验装置及模型

本文研究所采用的试验装置见参考文献[17]。对HYSYS 软件模拟再生工艺的适用性进行分析评估,根据试验装置建立的工艺流程仿真模型如图1所示。

图1 HYSYS单塔工艺流程模拟

模拟过程中,对不含胺液的原料气或者酸气等气体进行计算时,采用PR 方程;对胺液进行计算时,采用HYSYS 经典的Amine Pkg 物性包进行计算,针对不同种类的混合胺液,本模拟中MDEA(N-甲基二乙醇胺)+MEA(一乙醇胺)混合胺液采用Kent-Eisenberg 模型,TEA (三乙醇胺) +MEA混合胺液采用Li-Mather模型。采用HYSYS 软件模拟胺法脱碳工艺时,再生塔填料类型和填料参数均按照试验装置实际参数确定,天然气胺法脱碳试验装置中,再生塔填料高度2.4m,塔径为0.253m,空隙率94%,比表面积为1024m2/m3,根据小塔径塔器的计算公式计算得到理论塔板数为11。闪蒸罐压力、贫富液换热器富液出口温度根据试验数据确定,液相入塔压力根据实际塔顶压力确定,塔底压力由再生塔压差计算得到。再生塔的计算以再沸器温度为约束条件,通过调整回流比大小使冷凝器出口温度与试验数据相近。但部分工况通过调整回流比无法使冷凝器出口温度满足要求,因此对于该类工况,设置回流比为保证再生塔计算收敛的最小值0.5,尽可能使冷凝器出口温度接近试验值。模拟各设备工艺参数选取如表1所示。

表1 各设备工艺参数及软件模块选用明细

1.2 分析指标

在天然气胺法脱碳再生工艺试验过程中,重点是得到不同胺液配方和工艺参数下胺液再生效果以及再生能耗。因此,使用HYSYS 软件对胺液再生性能进行模拟时,主要对以下两个指标进行误差分析,分别是解吸率和再沸器功率,其指标含义如下所示。

(1)解吸率 解吸率指一定时间内胺液再生后CO2与胺液再生前CO2物质的量的比值。胺液再生前后CO2物质的量使用酸解法测定,解吸率能够表示出胺液的再生能力。试验过程中通过贫液和富液酸解试验计算得到,模拟过程中通过再生塔进口富液和出口贫液的质量流量计算得到。

(2)再沸器功率 根据某一工况下的再沸器功率,评定不同工艺参数下再生能耗的大小。

在对上述两个表征胺液再生性能的试验和模拟指标进行误差分析时,主要用到3个误差指标进行适用性评价,包括相对误差绝对值最大值Ermax、相对误差绝对值平均值Erave、标准差。

1.3 试验与模拟工况

本次HYSYS 软件分析主要采用动态测试中的黑盒测试方法,着重于验证软件功能和性能的适用性。首先通过试验装置对两种混合胺液MDEA+MEA、TEA+MEA 分别进行不同工况下的天然气脱碳试验研究,得到不同条件下的胺液解吸率及再沸器功率等指标,然后根据试验所得工况用HYSYS工艺软件进行模拟,模拟得到的富液闪蒸罐液相出口的富液组成和再生塔液相出口的贫液组成,用于计算解吸率;再沸器能量消耗结果作为再生能耗评价指标。最后将试验与模拟所得的不同指标进行误差分析,得到HYSYS 软件在天然气脱碳再生工艺中的适用性。

试验过程中对30%MDEA+6%MEA、28.9%TEA+6%MEA(质量配比)两种胺液配方分别进行再生试验。两种胺液配方的基本工况均为吸收压力3.0MPa,吸收温度50℃,再生压力50kPa,再生温度110℃,胺液流量0.20m3/h。通过改变原料气CO2物质的量分数(3%~6%)、再生压力(45~65kPa)、再生温度(100~120℃)、胺液流量(0.15~0.25m3/h)等参数来改变工况,总计58组工况。

2 模拟结果与试验结果对比分析

2.1 影响再生效果的工艺参数误差分析

在天然气脱碳再生工艺试验模拟过程中,影响再生效果的工艺参数包括原料气气质条件、胺液配方、胺液流量、再生压力、再生温度,因此从这五个方面对HYSYS软件进行模拟适用性分析。

2.1.1 不同原料气气质

对原料气酸气浓度分别为3%、4%、6%(物质的量分数) 时,吸收压力3.0MPa、3.5MPa、4.0MPa,吸收温度40℃、50℃、60℃,胺液流量0.15m3/h、0.20m3/h、0.25m3/h 下 得 到 的MDEA+MEA 混合胺液,在再生压力50kPa、55kPa 下进行再生试验和模拟研究,共计30 组工况。对不同酸气浓度下胺液解吸率的试验值和HYSYS 模拟值分别求取平均值,如图2所示。计算不同酸气浓度下胺液解吸率试验与模拟相对误差的绝对值平均值、绝对值最大值、标准差,如表2所示。

由图2 可知,在相同理论塔板数及试验条件下,使用HYSYS 软件模拟时,胺液解吸率模拟值普遍低于试验值。HYSYS模拟的胺液解吸率随CO2含量的增加而增加,与试验值随酸气浓度的变化规律一致。但HYSYS 模拟结果与试验值存在一定差距。

图2 胺液解吸率随酸气浓度变化曲线

表2 不同酸气浓度下模拟与试验误差

由表2 可以看出,使用HYSYS 模拟时,不同酸气浓度下,胺液解吸率模拟误差的绝对值平均值均小于37%,相对误差的绝对值最大值为162.70%,且随酸气浓度的降低,胺液解吸率相对误差增大;胺液解吸率的相对误差的标准差最大值发生在酸气物质的量分数3%时为58.71%,酸气物质的量分数6%时标准差最小,为11.06%。根据分析可以得出,相同理论塔板数、试验条件下,根据胺液解吸率的模拟误差计算结果,酸气浓度越高,HYSYS软件适用性相对越好。HYSYS软件在酸气浓度6%时具有较好的适用性,在酸气浓度3%时适用性较差。

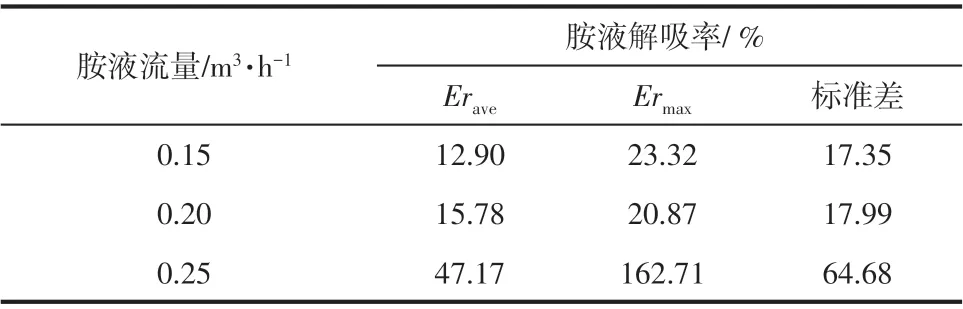

2.1.2 不同胺液流量

对胺液流量分别为0.15m3/h、0.20m3/h、0.25m3/h时,酸气物质的量分数为3%、4%、6%条件下得到的MDEA+MEA 混合胺液,以及酸气物质的量分数4%、6%条件下得到的TEA+MEA 混合胺液,进行再生试验和模拟研究,共计15 组工况。对不同胺液流量下胺液解吸率的试验值和HYSYS 模拟值求取平均值,并进行误差计算,如图3、表3所示。

图3 胺液解吸率随胺液流量变化曲线

表3 不同胺液流量下模拟与试验误差

由图3可以看出,在同样的理论塔板数、试验条件下,使用HYSYS 模拟时,胺液解吸率模拟值普遍高于试验值。根据HYSYS 模拟结果,胺液解吸率随胺液流量的变化规律与试验值一致,均随着胺液流量的增加,解吸率先增加后降低。胺液流量在0.15m3/h 和0.20m3/h 时,HYSYS 软件解吸率的模拟结果与试验结果相差不大;胺液流量增加到0.25m3/h时,解吸率的模拟结果远大于试验结果。

由表3 可以看出,使用HYSYS 模拟再生效果时,不同胺液流量下,胺液解吸率模拟误差的绝对值平均值均小于48%,相对误差的绝对值最大值为162.71%,且随胺液流量的增加,胺液解吸率相对误差增加;胺液解吸率的相对误差的标准差最大值发生在胺液流量0.25m3/h时,为64.68%;胺液流量0.15m3/h 时相对误差的标准差最小,胺液流量0.20m3/h 时相对误差的标准差稍高于0.15m3/h 时。根据模拟误差大小可知,在相同理论塔板数、试验条件下,根据胺液解吸率的模拟误差计算结果,在较低胺液流量(0.15m3/h、0.20m3/h)时,HYSYS软件的适用性均较好,在高胺液流量(0.25m3/h)下HYSYS 软件适用性相对较差。这是由于在试验过程中,特定塔径的再生塔存在最优处理量范围,当处理量继续增大时,气液流量过大,无法进行充分接触,因此胺液解吸率较低,模拟与试验结果存在较大差异,造成软件适用性相对较差。

2.1.3 不同胺液配方

对MDEA+MEA、TEA+MEA 两种不同胺液配方,在酸气物质的量分数4%、6%时,吸收温度40℃、50℃、60℃,胺液流量0.15m3/h、0.20m3/h、0.25m3/h条件下得到的混合胺液,以及酸气物质的量分数6%时吸收压力3.0MPa、3.5MPa、4.0MPa条件下得到的混合胺液,进行再生试验和模拟研究,共计30种工况。其中,MDEA+MEA 配方分别采用Kent-Eisenberg模型和Li-Mather模型进行模拟,由于Kent-Eisenberg 模型不适用于模拟TEA+MEA 配方,故仅采用Li-Mather 模型。对不同胺液配方下胺液解吸率的试验值和HYSYS模拟值求取平均值,并进行误差计算,如图4、表4所示。

图4 不同胺液配方下胺液解吸率对比图

表4 不同胺液配方下模拟与试验误差

从图4可以看出,在同样的塔板数、试验条件下,对于MDEA+MEA 胺液配方,采用Kent-Eisenberg 模型和Li-Mather 模型模拟时,HYSYS 软件的解吸率模拟结果普遍低于试验值;而对于TEA+MEA 配方,在采用Li-Mather 模型模拟时,HYSYS 软件的解吸率模拟结果普遍高于试验值。但两种配方下的模拟与试验差值基本一致。

由表4 可以看出,在使用Kent-Eisenberg 模型和Li-Mather模型模拟MDEA+MEA时,其平均相对误差、最大相对误差以及标准差均高于采用Li-Mather 模型模拟的TEA+MEA 配方。可以得出,在相同理论塔板数下模拟再生工艺时,对于MDEA+MEA 和TEA+MEA 两 种 胺 液 配 方 在HYSYS 的Amine Pkg 物性方法中,选用Kent-Eisenberg 模型模拟MDEA+MEA 配方的适用性稍优于采用Li-Mather 模型模拟,且在选用Li-Mather 模型模拟不同种类胺液配方时,模拟TEA+MEA配方的适用性更高。

2.1.4 不同再生压力

对酸气物质的量分数为4%、6%条件下得到的MDEA+MEA混合胺液,以及酸气物质的量分数2%条件下得到的TEA+MEA混合胺液,在再生压力分别为50kPa、55kPa、60kPa、65kPa 时进行再生试验和模拟研究,共计12 组工况。对不同再生压力下胺液解吸率的试验值和HYSYS 模拟值求取平均值,并进行误差计算,如图5、表5所示。

图5 胺液解吸率随再生压力变化曲线

表5 不同再生压力下模拟与试验误差

通过图5可以看出,在同样的塔板数、试验条件下,使用HYSYS 软件模拟时,胺液解吸率模拟值普遍低于试验值,最小差值发生在再生压力60kPa。胺液解吸率随再生压力的增加先降低后增加再降低,整体呈降低趋势,且随再生压力变化,模拟值降幅较明显,与试验结果的降幅较符合。

由表5 可以看出,使用HYSYS 模拟时,不同再生压力下,胺液解吸率模拟误差的绝对值平均值均小于27%,相对误差的绝对值最大值为50.53%;随再生压力的增加,胺液解吸率相对误差先降低后增加,胺液解吸率的平均相对误差的标准差最大值发生在再生压力65kPa 时,为32.82%,再生压力60kPa 时标准差最小,为5.41%。可以得出,在相同理论塔板数、试验条件下,根据胺液解吸率的模拟误差计算结果,不同再生压力下HYSYS 软件的模拟适用性均较好,且在再生压力60kPa 时,HYSYS软件模拟适应性最好。

2.1.5 不同再生温度

为保证不同再生温度下工况相同,选取MDEA+MEA 胺液、CO2物质的量分数为6%试验条件下,再生温度分别为100℃、105℃、110℃、120℃时进行再生试验和模拟研究,共计4组工况。对不同再生温度下胺液解吸率的试验值和HYSYS模拟值求取平均值,并进行误差计算,如图6、表6所示。

图6 胺液解吸率随再生温度变化曲线

表6 不同再生温度下模拟与试验误差

由图6可知,在同样的理论塔板数、试验条件下,使用HYSYS 软件模拟时,胺液解吸率模拟值与试验值相差不大,再生温度为105℃时,模拟值与试验值差值最小。胺液解吸率随再生温度的变化规律与试验值一致,均随着再生温度的升高,解吸率增加。再生温度(120℃)较高时,解吸率模拟值普遍高于试验值,是由于在HYSYS 软件模拟时未考虑散热的影响;再生温度(100~110℃)较低时,解吸率模拟值普遍低于试验值,是由于软件计算过程中,再生温度低对解吸率降低的影响程度超过了由于未考虑散热使解吸率增大的程度。

由表6 可以看出,使用HYSYS 模拟时,不同再生温度下,胺液解吸率模拟误差的绝对值均小于54%,相对误差的绝对值最大值为53.59%;随再生温度的增加,胺液解吸率相对误差先降低后增加。可以得出,在相同理论塔板数、试验条件下,使用HYSYS模拟再生效果时,除再生温度为100℃时适用性相对较差,其余再生温度下HYSYS 软件的模拟适用性均较好,且再生温度105℃时模拟适用性最好。

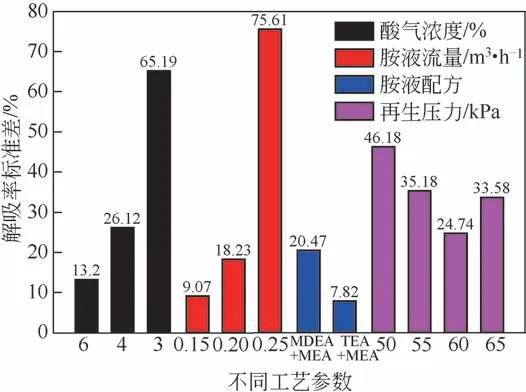

2.1.6 不同工艺参数对模拟结果影响对比

对上述影响再生效果的5种工艺参数模拟误差进行对比,分析采用HYSYS软件模拟再生效果时,各工艺参数对模拟误差的影响程度。对不同工艺参数下胺液解吸率模拟相对误差的绝对值平均值以及标准差分别绘制柱状图,如图7、图8所示。

图7 不同工艺参数下胺液解吸率相对误差绝对值平均值柱状图

图8 不同工艺参数下胺液解吸率相对误差标准差柱状图

根据图7、图8可知,使用HYSYS软件模拟再生效果时,再生温度100℃、胺液流量0.25m3/h 以及酸气物质的量分数3%时,解吸率模拟误差平均值及标准差均较大,模拟适用性较差。这三个特殊工况之外,其余工况下,模拟误差均较小,不同工艺参数下胺液解吸率模拟相对误差的绝对值平均值均小于26.93%,说明适用性均较好。其中不同再生压力下,胺液解吸率模拟相对误差的绝对值平均值普遍高于其他工艺参数,且标准差明显较高,说明再生压力对软件适用性影响较大;而对于MDEA+MEA 及TEA+MEA 两种胺液配方,软件模拟与试验结果间的相对误差绝对平均值及标准差均较小,说明在此试验及模拟条件下,胺液配方对软件适用性影响最小。

2.2 再生能耗模拟分析

在模拟过程中发现,使用HYSYS 软件模拟再生能耗时,再生温度对再生能耗影响很大,因此,单独分析再生温度对模拟与试验再生能耗模拟误差的影响。由于MDEA+MEA 能耗数据较少,选用TEA+MEA 胺液配方进行再生能耗模拟适用性研究。对TEA+MEA混合胺液,在再生压力为45kPa、50kPa、55kPa、60kPa、65kPa 条件下,再生温度分别为110℃、115℃、120℃时进行试验和模拟研究,共计15 组工况。对不同再生温度下再生能耗的试验值和HYSYS 模拟值求取平均值,并进行误差计算,如图9、表7所示。

图9 再生能耗随再生温度变化曲线

表7 不同再生温度下再生能耗模拟与试验误差

由图9可知,随再生温度的升高,HYSYS再生能耗模拟值变化规律与试验值变化规律一致,但HYSYS 再生能耗模拟值与试验值差值随再生温度的升高而增大。在再生温度为110℃时,HYSYS模拟值小于试验值,且此时模拟误差较小;在再生温度为115~120℃时,再生能耗模拟值均高于试验值,且模拟误差较大。

由表7 可以看出,使用HYSYS 模拟时,再生温度110℃的相对误差绝对值平均值及最大值均最小,分别为40.64%和47.07%,且两种模拟误差均随再生温度的升高逐渐增大;再生温度为110℃时,相对误差绝对值标准差最小,为3.79%,其次是120℃和115℃。说明115℃左右是一个转折点,低于该温度,模拟值小于试验值,高于该温度,模拟值明显高于试验值。可以得出,在本试验及模拟过程中,相同理论塔板数、试验条件下,使用HYSYS模拟TEA+MEA混合胺液再生效果时,再生温度为110℃时,HYSYS软件模拟适用性较好;再生温度为115~120℃时,HYSYS 软件模拟适用性较差。

3 结论

基于胺法脱碳试验装置和HYSYS 模型,通过对影响胺液再生效果的工艺参数及再生能耗进行适用性分析,可以得出以下结论。

(1)通过解吸率和再生能耗两个指标的分析,模拟再生效果时,模拟结果随工艺参数的变化趋势与试验结果总体保持一致。

(2)在HYSYS 软件模拟再生工艺时,在酸气物质的量分数(3%)较低、胺液流量(0.25m3/h)较大、再生温度(100℃)较低等不利于再生的工艺参数下,HYSYS 软件的模拟适用性较差,其余工况下HYSYS软件的适用性均较好。

(3)模拟再生效果时,根据胺液解吸率指标,不同工艺参数下的HYSYS 软件的适用性均较好,其中影响较大的工艺参数是再生压力,对于MDEA+MEA 和TEA+MEA 两种胺液配方,对软件适用性影响较小。

(4)对再生能耗模拟误差影响较大的工艺参数是再生温度。在一定塔底压力下,再生温度存在一个转折点,高于该温度时,再生能耗大幅度增加。本次验证过程中,在再生压力为45~65kPa 时,再生温度115℃左右为一个转折点,低于该温度时,HYSYS 软件的模拟适用性相对较好,高于该温度时,HYSYS 软件的模拟适用性相对较差,但HYSYS软件的总体模拟能耗适应性均较差。