高铁高钙煤灰载氧体造粒及反应性能分析

倪明国,林黎明,2,刘敦禹,金 晶,程 潜,2,李 伟

(1.上海理工大学 能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,上海 200093;2.中国船舶集团有限公司第七一一研究所,上海 201108)

人类科技的不断进步导致化石能源消耗量日益增多,从而造成严重的环境污染。其中,CO2大量排放使地球产生温室效应,人类生存环境面临严峻威胁。因此,节能减排尤其是减少CO2排放势在必行[1]。为了科学地分离CO2,德国科学家Richter和Knoche于1983年提出一种新型的燃烧方式——化学链燃烧(CLC)。

化学链燃烧借助载氧体(OC)将空气中的氧传递到燃料中,将传统的燃料与空气直接接触的燃烧方式分解为2个气固反应,且燃料与空气无需直接接触。在还原反应器中,燃料与OC发生反应,产物为H2O、CO2以及被还原的OC,气体产物经冷却得到较纯的CO2。还原得到的OC被送入氧化反应器中与空气反应,从而实现OC的再生。因此,在化学链燃烧中,OC的存在至关重要[2]。Su等[3]通过实验发现钙基和铁基OC具有很好的应用前景,笔者所选取的高铁高钙煤灰中钙铁氧化物质量分数约为45%,且煤灰具有多种载氧物质、较大的比表面积和相对稳定的物质结构等特点。

近年来研究者只是将煤灰作为一种惰性物质添加到OC中,以此来研究煤灰对OC的影响。其中Rubel等[4]将电厂煤灰加入铁基OC中,发现电厂煤灰对铁基OC的反应性能没有产生不利影响,且煤灰中Fe2O3、CaSO4可以产生载氧作用,因此褐煤煤灰能够有效提高OC的反应性能。Azis等[5]研究了褐煤煤灰对铁矿石OC反应性能的影响,发现高含量褐煤煤灰提高了燃料的转化效率,且没有对床料的流态化产生负面影响。Bao等[6]研究了煤灰对铁铝OC反应性能与结构的影响,发现大多数煤灰会降低OC的反应性能,导致其表面烧结,但是富含CaSO4的煤灰却可以提高OC的反应性能。林黎明等[7]将高铁高钙煤灰作为一种新型OC直接应用于化学链燃烧中,发现高铁高钙煤灰释氧量约为21%,且具有较好的反应性能和循环性能。综上所述,煤灰作为添加剂或直接作为OC都表现出良好的反应特性,但是,引起这种良好特性的原因尚未得到解释。另外,考虑到煤灰的粒径只有20 μm左右,若直接将煤灰作为OC用于化学链燃烧中,煤灰可能会因为颗粒太细而被气体从炉内吹走,造成环境污染并降低OC循环性能。因此,有必要对高铁高钙煤灰进行再次造粒,使其适用于化学链燃烧,但造粒方法以及造粒后OC性能等问题尚未解决。

笔者首先通过电子顺磁共振(EPR)波谱测试分析高铁高钙煤灰具有较好反应性能的原因,采用不同造粒工艺对造粒后的OC进行对比,得出最佳造粒方式,然后对造粒后的OC进行热重分析(TGA),获得其最佳反应温度和粒径范围,并在流化床内进行多次循环释氧量和抗磨损性能测试,为煤灰在化学链燃烧中的应用提供依据。

1 实验部分

1.1 实验材料

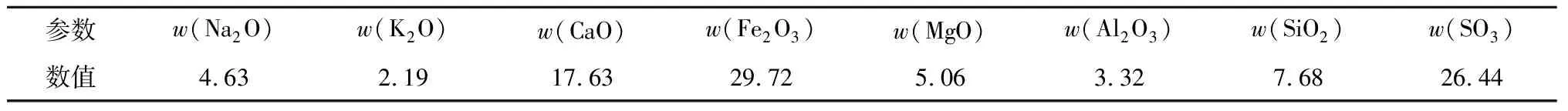

实验所需的煤灰由准格尔东部将军庙煤田的准东煤烧制而成,其成分分析见表1。烧制之前,原煤被破碎为90 μm左右的颗粒,然后在318 K的干燥箱中干燥8 h,最后置于1 088 K马弗炉中烧制2 h[7]。经筛子筛选的煤灰粒径约为20 μm。

表1 准东煤煤灰成分分析

造粒工艺主要是在细粉末中加入黏合剂,再用合适的方法将其混合煅烧来制备大颗粒。新颗粒需要具有良好的流动性和一定的粒径,在造粒过程中关键因素是造粒方法以及黏合剂的选择。优良的黏合剂需要有足够的黏结性来保证良好的成形性和坯体的硬度。在OC改性研究过程中,发现在OC中添加淀粉、水泥和黏土矿物(ATP)等物质可以提高其反应性能[8]。淀粉、水泥和ATP都有一定的黏性,特别是ATP (Mg5Si8O20(OH)2(OH2)4·4H2O),不仅黏性大、比表面积大[9](114 m2/g),而且煅烧后非常硬(莫氏硬度> 5)[10]。因此,这些材料很有可能作为煤灰造粒的黏合剂。

1.2 实验流程

1.2.1 造粒流程

目前,在OC制备过程中用的较多的造粒方式有机械混合法、浸渍法、溶胶法、冷冻成粒法和喷雾干燥法[11]。根据综合比较,机械混合法具有条件易控、目标产物产率高、适于大规模生产的优势,因此笔者选取机械混合法作为煤灰造粒的方法。在造粒过程中,首先按照不同的质量比(7∶3、5∶5、3∶7、1∶9和9∶1)称取定量的煤灰和黏合剂,然后将不同质量比的煤灰与黏合剂放入烧杯并缓慢滴加去离子水,使用搅拌棒使三者混合均匀,当混合物凝聚成团时停止滴加去离子水。取出凝聚成团后的混合物放入353 K的真空干燥箱中干燥8 h,干燥过程结束后再将样品放入1 223 K的马弗炉中煅烧2 h。在样品冷却之后即可取出、破碎、筛分并进行相应实验。

1.2.2 TGA实验流程

取10 mg样品放入热天平中,通入体积流量为20 mL/min的Ar,加热速率设置为20 K/min,当加热到实验所需温度后保持10 min。然后通入CO(体积流量为30 mL/min,体积分数为99.999%)15 min和空气(体积流量为30 mL/min)10 min。在还原阶段与氧化阶段之间通入Ar(体积流量为30 mL/min)5 min,以防止CO与空气混合。

1.2.3 流化床实验流程

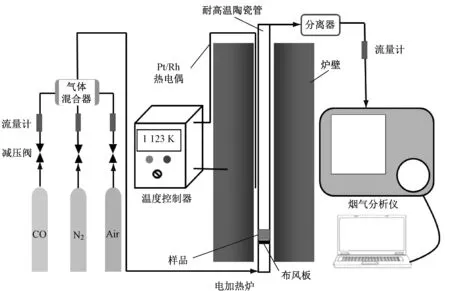

将制备好的OC置于流化床中进行实际应用测试,流化床装置如图1所示。

图1 流化床实验系统Fig.1 Fluidized bed experimental system

该实验在小型流化床反应器中进行,压力为大气压。该流化床反应器主要由气体供给系统、电加热炉和气体分析系统组成。电加热炉由耐高温陶瓷管(长1 200 mm,内径为24 mm)和温度控制器组成。布风板(可拆卸)位于距陶瓷管底部约120 mm的高度。通过由Pt/Rh热电偶组成的比例积分微分(PID)温度控制器控制反应温度,Pt/Rh热电偶安装在陶瓷管与炉壁之间,位于距离陶瓷管底部约220 mm的高度。陶瓷管与炉壁之间填充纤维来减少其热量损失,产生的气体经过滤器过滤后进入气体分析仪,通过在线烟气分析仪(型号为MRU Delat 2000CD-IV,CO体积分数检测范围为0%~1%即0~12 500 mg/m3)连续测量实验过程中CO质量浓度变化。基于CO体积分数检测范围,通过混合99.999% CO与纯N2获得质量浓度为8 000 mg/m3的CO,将其作为还原气。

在实验过程中,将制备好的OC(质量为2 g)加入到电加热炉布风板上,然后将OC在N2气氛中逐渐预热(升温速率为10 K/min)至所需的反应温度并保持10 min。当达到所需的反应温度时开始实验,实验中交替通入还原气体(体积流量为3 L/min)和空气(体积流量为3 L/min),以模拟化学链燃烧中实际的OC反应,并通过在线烟气分析仪测量CO的质量浓度。在还原与氧化阶段之间通入N2(体积流量为3 L/min)吹扫防止还原气体与空气混合。加入OC前后,出口气体体积流量约为2 L/min。

2 结果与讨论

2.1 煤灰的性能分析

原煤中不参与燃烧的黏土质矿物会发生分解、氧化和熔融等变化,在表面张力作用下形成细小液滴,这些液滴经过冷却后会形成球形颗粒[12]。煤灰这一结构特性可使其中的载氧物质稳定、均匀地附着于惰性物质表面上,大大提高了煤灰的硬度和循环性能。

为进一步探究高铁高钙煤灰具有较好反应性能的原因,采用电子顺磁共振波谱进行测试,电子顺磁共振波谱是一种检测材料中未配对电子的工具[13]。根据煤灰的组成成分,使用纯物质配比得到相同成分的合成煤灰。图2中显示了一个对称的EPR信号,表明电子被困在氧空位中[14]。高铁高钙煤灰的EPR信号明显大于合成煤灰,表明其氧空位密度明显大于合成煤灰。因此,高铁高钙煤灰中晶体缺陷(氧空位)的存在使其具有较好的反应性能以及较高的释氧量。综上所述,高铁高钙煤灰具有特殊的结构特性和较好的反应性能,因此很可能成为化学链燃烧中新型的OC。

图2 高铁高钙煤灰和合成煤灰的EPR光谱Fig.2 EPR spectrum of the high-iron high-calcium coalash and the synthetic coal ash

2.2 煤灰造粒

2.2.1 黏合剂及添加比确定

选用淀粉、水泥和ATP作为3种黏合剂,采用机械混合法将3种材料分别与煤灰和去离子水混合并煅烧成新的大颗粒,将新的大颗粒在353 K下干燥8 h,然后在1 223 K下煅烧2 h,在制备过程中选择了3种煤灰与黏合剂质量比(7∶3、5∶5、3∶7)的样品进行实验。

图3显示,在纯煤灰和纯黏合剂煅烧后,煤灰仍是粉末状,ATP最坚硬,水泥易碎,淀粉基本消失。在煤灰中加入黏合剂后制得的样品里,加入ATP的样品煅烧后既能凝聚成团又不易破碎。因此,ATP更适合作为煤灰重新造粒的黏合剂(此时获得的OC标记为Ash-ATP)。

图3 不同样品煅烧后的外观

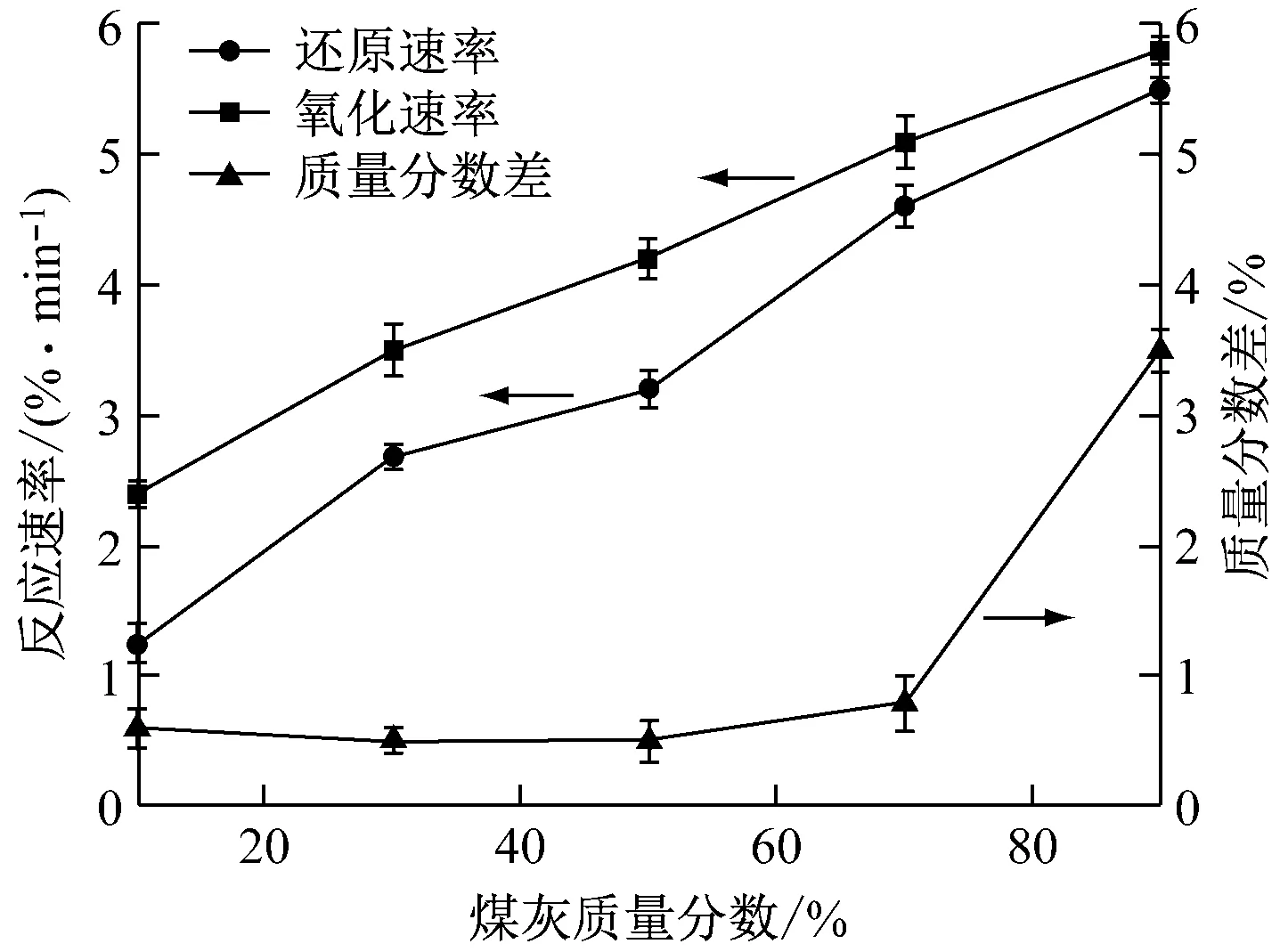

为了更好地确定添加黏合剂的量(基于ATP的化学式及TGA实验发现,ATP在还原过程中不释放氧),添加2个新的煤灰与ATP质量比(1∶9和9∶1)煅烧获得新的颗粒。所有样品均被破碎,筛选粒径为0.3~<0.5 mm的颗粒进行TGA实验,反应温度为1 123 K。

平均反应速率[7]Dav为:

(1)

式中:te为TGA实验反应结束时间,s;t1为TGA实验反应开始时间,s;t为反应时间,s;D(t)为t时刻OC的失重率(即OC在t时刻的质量变化量与初始质量的比值),%。

采用式(2)计算样品还原和氧化反应前后的质量分数差[11]。

Δw=winitial-wredox

(2)

式中:Δw、winitial和wredox分别为还原与氧化反应前后的质量分数差、每个循环的初始质量分数和氧化还原状态的质量分数,%。

从图4可以看出,随着ATP添加量的降低,Ash-ATP还原速率和还原产物氧化速率逐渐增大。由于添加的ATP越少,OC中活性成分就越多,大大增加了反应物之间的接触面积,有助于增大反应速率。当煤灰质量分数从10%增大到70%时,Δw约为0.5%,且基本保持不变。当煤灰质量分数从70%增大到90%时,Δw迅速增加,这可能是因为ATP具有较大的比表面积和良好的耐高温性,因此在连续高温下可以避免煤灰的凝聚和烧结,并且可以减少反应物的不完全反应。ATP的加入不仅可以造粒,还可以降低Ash-ATP的高温烧结现象,提高循环反应性能。综合比较发现,当煤灰质量分数为70%时,Ash-ATP不仅具有较大的氧携带能力和较高的反应速率,而且具有良好的循环性能。因此,ATP与煤灰的最佳质量比为3∶7(对应的样品标记为Ash7-ATP3)。

图4 添加不同质量分数煤灰时OC的反应性能Fig.4 Reaction property of the oxygen carrier withdifferent mass fractions of coal ash

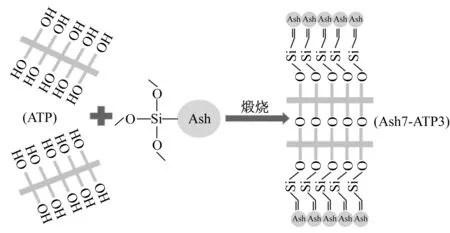

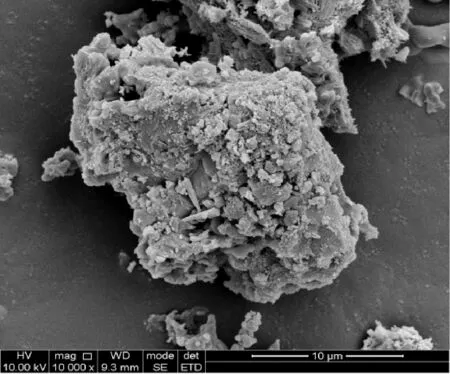

图5给出了Ash7-ATP3材料结构的形成机制示意图。在煅烧期间,ATP内部—OH将被结合并释放H2O形成—O—[15],增加了材料的结构稳定性。在ATP与煤灰之间,煤灰中的SiO2与ATP中的—OH结合[16],使灰分均匀分布在ATP表面,抑制了煤灰的团聚和烧结,提高了材料的循环反应性能。图6给出了具有不同放大倍数的Ash7-ATP3的扫描电镜(SEM)图。从图6可以看出,光滑平坦的表面是ATP,而ATP表面粗糙细小的颗粒物是煤灰,图中显示大部分ATP表面已经被煤灰均匀覆盖,这与Ash7-ATP3材料结构的形成机制相符。

图5 Ash7-ATP3材料结构的形成机制Fig.5 Formation mechanism of Ash7-ATP3

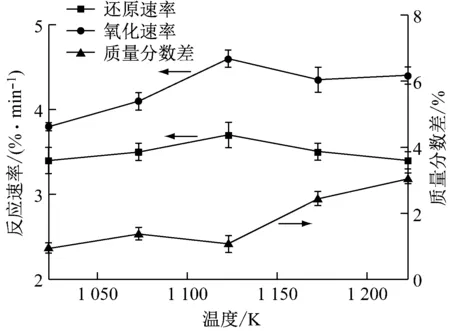

2.2.2 Ash7-ATP3最佳反应温度

不同温度下煤灰在氧化还原过程的质量变化表明,Ash7-ATP3的质量损失约为12%~14%(这与理论值一致,TGA实验结果中煤灰的释氧量为21%,而Ash7-ATP3中煤灰的质量分数为70%,因此Ash7-ATP3的理论质量损失为14.7%),表明Ash7-ATP3的释氧量在化学链燃烧温度下相对稳定。图7给出了不同温度下Ash7-ATP3的Δw和反应速率。

(a) 10 000放大倍数

(b) 50 000放大倍数图6 Ash7-ATP3的SEM图Fig.6 SEM images of Ash7-ATP3

图7 不同温度下Ash7-ATP3的反应性能Fig.7 Reaction property of Ash7-ATP3 at different temperatures

在1 023~1 123 K温度范围内,Ash7-ATP3的Δw随温度的升高基本保持稳定;当温度高于1 123 K时,煤灰的Δw逐渐增加,这是因为ATP具有较大的比表面积和良好的耐高温性。在造粒煅烧过程中,ATP形成骨架结构,使煤灰很好地黏附在其表面上。因此,在温度低于1 123 K时,ATP能够有效避免煤灰的凝聚和烧结,并且可以减少反应物的不完全反应,使得Ash7-ATP3在1 023~1 123 K表现出稳定的反应性能。当温度高于1 123 K时,ATP表面的煤灰有轻微烧结,被烧结部分的煤灰不能被继续氧化为初始状态,且表面烧结的部分煤灰会在循环过程中轻微脱落,所以Ash7-ATP3的Δw在1 123 K之后逐渐增加,从而影响Ash7-ATP3的循环性能。当温度从1 023 K升高到1 123 K时,反应速率增大。随着温度从1 123 K进一步升高到1 223 K,Ash7-ATP3的表面也可能像煤灰一样轻微烧结,阻碍了气体与OC之间的反应,导致反应速率减小。在单循环反应过程中,Ash7-ATP3在1 123 K 时的反应速率最大,此温度为Ash7-ATP3的最佳反应温度。

2.2.3 Ash7-ATP3最佳反应粒径

研究[17]表明,化学链燃烧系统中使用的OC粒径为0.08 mm~2 mm不等。OC粒径是影响反应器反应性能和设计的重要因素,但是目前还没有建立粒径与反应性能之间的真正相关性[18]。因此,笔者选取Ash7-ATP3粒径为0.1~1 mm,以研究粒径对还原反应性能的影响,反应温度为1 123 K。

由图8可知,粒径越小,释放的氧越多。这是因为颗粒越细,活性物质与反应气体接触面积越大,从而增大了释氧量。随着循环次数的增加,所有样品的释氧量减小并最终稳定在9%~10%。图8(b)显示,粒径越大,越不易释氧,Δw越小;颗粒越细,容易释氧,Δw越大。而太细的颗粒反应前后的质量分数差增大,稳定性下降。综合释氧量和稳定性2个因素,0.3~<0.5 mm的颗粒不仅能释放出大量氧气,而且具有很强的稳定性。因此,Ash7-ATP3的最佳反应粒径为0.3~<0.5 mm。

(a) 释氧量(b) 质量分数差图8 不同粒径下Ash7-ATP3的反应性能Fig.8 Reaction property of Ash7-ATP3 at different sizes of particles

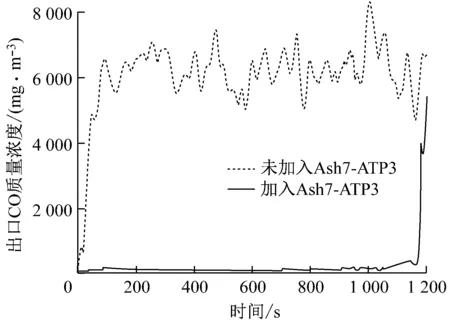

2.3 Ash7-ATP3流化床测试

为了进一步评估Ash7-ATP3的实际应用能力,在流化床中测试了Ash7-ATP3的循环反应性能。第1次和第10次还原过程的实验结果如图9所示。实验过程中首先在未加入Ash7-ATP3的情况下测量出口CO质量浓度,所测得的数据作为基线,然后加入Ash7-ATP3进行多次循环实验。在还原过程中发现,大约通入还原气20 min后,出口CO质量浓度会迅速升高到未加入Ash7-ATP3时的CO质量浓度。这一现象说明,在20 min后OC基本被完全还原。在实验过程中,根据TGA实验结果确定通入空气的氧化时间约为10 min,还原与氧化反应之间通入N2的吹扫时间为5 min。还原过程中的释氧量可以通过式(3)和式(4)[19]计算获得。

(a) 第1次还原(b) 第10次还原图9 Ash7-ATP3在流化床多次循环过程中出口CO质量浓度随时间的变化Fig.9 Changes of CO concentration with time during multiple circulation of Ash7-ATP3 in a fluidized bed

XAsh7-ATP3=

(3)

式中:XAsh7-ATP3为释氧量,%;qV为出口气体体积流量,取2 L/min;t0、ti分别为流化床实验反应开始时间和反应结束时间,s;ρCO(未加入Ash7-ATP3)、ρCO(加入Ash7-ATP3)分别为实验中未加入Ash7-ATP3时和加入Ash7-ATP3时的出口CO质量浓度,mg/m3;MO、MCO分别为O的摩尔质量(16 g/mol)和CO的摩尔质量(28 g/mol);m为实验过程中加入Ash7-ATP3的质量,g。

为了更好地评价OC的循环反应性能,每次还原氧化后样品(样品可以通过拆下流化床入气口挡板和布风板后取出)颗粒粒径在0.3~<0.5 mm的质量分数w可以根据式(4)[14]得出。

(4)

式中:m0.3~<0.5 mm为还原氧化后样品中粒径在0.3~<0.5 mm的颗粒质量,g;m总为OC还原氧化后收集到的样品总质量,g。

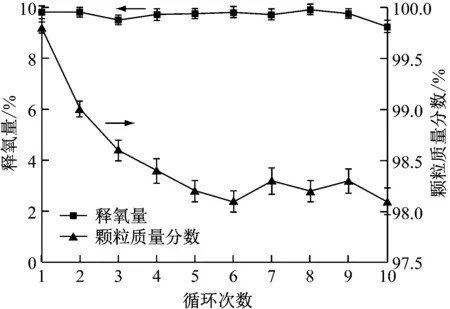

称量、计算完后的总样品继续放入流化床中反应。流化床循环反应实验结果如图10所示。由图10可知,在10次循环中OC的释氧量约保持在10%,低于TGA循环试验结果,这可能是由于测量误差及实验设备密封性不佳导致的。在实验中,每次还原时间均约为20 min,说明该OC具有稳定的反应性能。进一步分析每次循环后0.3~<0.5 mm颗粒质量分数可以发现,颗粒质量分数减小主要发生在前3次循环过程中,之后颗粒质量分数约保持在98%。这可能是因为多次循环后,OC颗粒团聚、烧结使其结构更加稳定,从而不易磨损,体现了较好的抗磨损性能。综上所述,煤灰重新造粒获得的OC具有很好的应用前景。

图10 Ash7-ATP3在流化床中的反应性能Fig.10 Reaction property of Ash7-ATP3 in a fluidized bed

3 结 论

(1) EPR测试表明高铁高钙煤灰中存在晶体缺陷(氧空位),这是煤灰具有较高的释氧量和较好的反应性能的原因。

(2) 采用机械混合法把煤灰分别与淀粉、水泥和ATP混合进行煅烧造粒,将ATP作为黏合剂时获得的样品既能凝聚成团又不易破碎。

(3) OC的TGA实验结果表明,造粒过程中ATP的添加质量分数为30%时, Ash7-ATP3的反应性能最佳,Ash7-ATP3的最佳反应温度为1 123 K,最佳反应粒径为0.3~<0.5 mm。

(4) Ash7-ATP3在流化床中工业应用性能测试结果表明,其循环释氧量稳定在10%左右,每次循环结束后,0.3~<0.5 mm的颗粒质量分数约保持在98%,具有较好的抗磨损性能。