膜电吸附中的离子迁移及其在提高吸附容量中的作用*

张雅雯 贺建檩 赵丽燕 吴 萌 贾德翼 党光耀

化学与制药工程学院,山东第一医科大学(山东省医学科学院),山东 泰安 271016

电吸附技术(capacitive deionization, CDI)是一项基于双电层理论的离子去除技术,目前主要用于海水淡化、废水脱盐和污水处理。电极材料的巨大比表面积和离子与电极间很小的距离,使该技术的离子存储量非常大。吸附结束后,将电压置零或反接电压,已吸附离子被脱附下来[1]。当电压反接时,离子脱附速度快,但会有部分离子到达对侧电极,导致电极再生不完全和后续吸附量降低[2]。为阻止已吸附离子到达对侧电极,研究人员将选择性离子交换膜(IEM)置于一对电极内侧,开发了膜电吸附技术(MCDI)[3]。在该技术出现以来,人们投入了大量精力开发更有效的电极[4],研制选择性和透过性更好的离子交换膜(IEM)[5-6],优化操作条件[7],辨别影响因素[8],探究工作机理[3,9],并提高其能源效率[10]。所有这些努力都是为了以更低的能耗实现更高的吸附容量(SAC)。众多研究表明,MCDI 的SAC也比CDI高得多。有研究人员认为,这归因于被限制在膜后的同离子通过电中和作用从待处理液中去除相应数量的反离子。但具体的过程并没有统一的认识。本研究设计了四种(膜)电吸附过程,通过对比其运行效果,分析SAC变化,对MCDI离子迁移过程给出合理的解释,揭示其比传统CDI吸附容量高的真正原因。结果对优化MCDI结构、提高其吸附容量具有重要指导意义。

1 材料与方法

1.1电极制备 每片电极按照 活性炭∶PTFE=95∶5的比例将0.5 g活性炭粉(YP-50F,比表面积1600m2/g, Kurary,日本)和60%聚四氟乙烯(PTFE)乳液混合。PTFE乳液先用无离子水稀释破乳;混合液加热搅拌浓缩后反复延压至橡皮状膏体。膏体均匀涂覆于厚度为1mm的穿孔石墨片(京龙特碳,中国)集电极上,室温放置10 h固化后使用。

1.2(M)CDI装置 本研究涉及的(M)CDI过程包括:无IEM的传统电吸附(CDI),贴附非透过性聚乙烯膜的膜电吸附(MCDI-I),贴附IEM的常规膜电吸附(MCDI),和IEM完全隔离电极与待处理液的膜电吸附(MCDI-C)。端板、电极室、AEM、待处理液通道、CEM、电极室和端板依次安装。待处理液低进高出。

1.3吸附/脱附实验 所有实验均进行一个吸附/脱附循环。待处理液为500 mg/L NaCl溶液。循环泵(BT100-2J,朗格,中国)驱动待处理液通过实验装置,流量45 rpm(10.0 ml/min)。直流电源(MS155D,梅生,中国)提供操作电压。每30 s使用电导率仪(ST-3100CF,OHAUS,美国)测定出水电导率。吸附过程至出水电导率恢复初始值结束,反接电压进行脱附;至出水电导率恢复初始值,脱附结束。

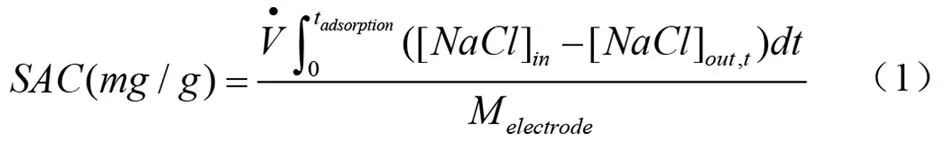

1.4数据分析 SAC(mg/g)由下式计算:

其中,[NaCl]in 和[NaCl]out,t分别为进、处口溶液浓度(mg/L);为流量(L/min);tadsorption为吸附操作时间(min);Melectrode为电极质量(g,以活性炭质量计)

2 结果与讨论

2.1出水电导率变化

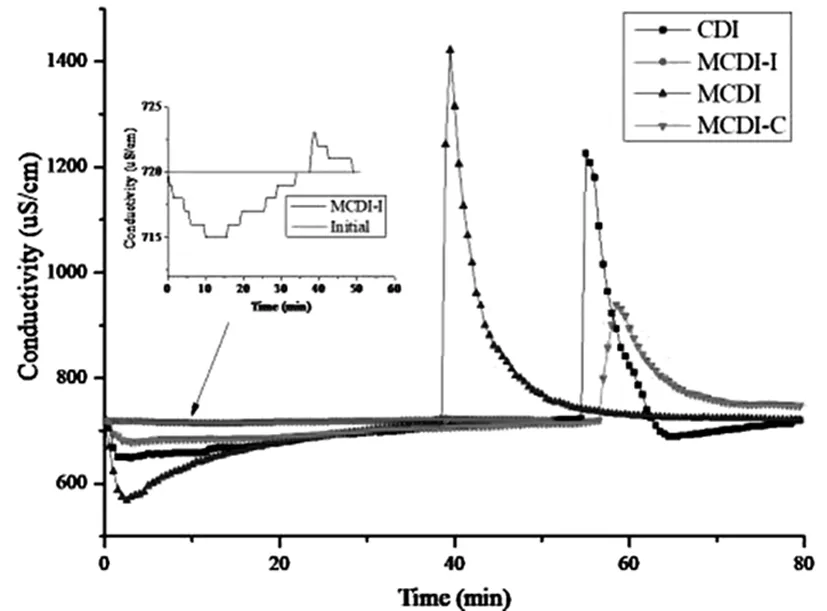

出水电导率变化如图1a所示。

CDI的吸附过程出水电导率先迅速下降后缓慢回升,与其它三个过程变化趋势相同。不同的是,CDI的脱附在达到初始电导率后会继续下降,然后再次回升至初始值,下降幅度远小于吸附过程。

在MCDI-I中,非透过性PE膜消除了跨膜传质过程。结果表明,MCDI-I的出水电导率变化很小。如果膜后溶液中有反离子被吸附到电极上,则PE膜的存在导致膜后同离子过剩,造成膜后溶液为非电中性,违反溶液电中性原则。所以,MCDI-I中,吸附不会在膜后发生。

MCDI在四个过程中的吸附峰值与脱附峰值均为最大;吸附和脱附所用时间也最短。若IEM仅是为反离子吸附提供通道,MCDI与CDI的电导率变化应该相似,但实验结果表明其差异很大。

MCDI-C中,只有离子的跨膜传质,不存在由待处理液直接进入电极的接触传质。该过程SAC与CDI的SAC相近。

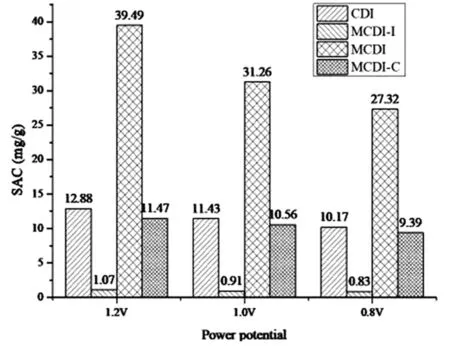

图1 出水电导率随时间变化及吸附容量对比

2.2MCDI中的离子迁移理论

MCDI离子迁移包括三部分:

(1)膜后溶液中的反离子首先被吸附到电极上;产生的同离子向膜移动;待处理液中的反离子与该部分同离子在膜后实现电中和。设该过程占据的吸附点位数量为N1,则待处理液离子去除数量为N1。

(2)膜后溶液中离子迁移后,膜后溶液的主体浓度下降。在浓度度梯度作用下,待处理液中的电解质向膜后移动,重复反离子被电极吸附、同离子向膜移动、同离子在膜后与待处理液中反离子中和。设该过程占据的吸附点位数量为N2,则待处理液离子去除数量为3N2。

(3)待处理液中反离子跨膜传质直接占据电极上吸附点位的过程。设该过程占据的吸附点位为N3,则待处理液离子去除数量为N3。

依据该理论,整个过程待中处理液离子去除量为NMCDI=N1+3N2+N3。而CDI过程中待处理液离子去除量NCDI= N1+N2+N3。

由此,可以得到MCDI 与CDI离子去除量的关系:

R=NMCDI/NCDI=( N1+3N2+N3)/(N1+N2+N3) (2)

考虑到膜后溶液的量有限,N1数值很小,该式可进一步简化为

R=NMCDI/NCDI=(3N2+N3)/(N2+N3) (3)

当N3/ N2很小,R的最大值为三,即在最优条件下,MCDI的SAC可以达到CDI的三倍。

2.3理论验证

四个过程的SAC计算结果如图1b所示。在不同操作电压下,所有四个过程的SAC虽均随电压下降而下降,但MCDI-C和CDI基本相当,而MCDI的SAC均可达到CDI的三倍,与上述离子迁移理论分析结果一致。

3 结 论

膜后溶液中的离子吸附是MCDI离子迁移的引发机制;待处理液离子通过接触传质进入膜后是MCDI吸附量增大的根本原因;MCDI最佳吸附容量可达到传统CDI的三倍。