可移动单元技术在柔性桌式包边方法中的应用

孙雷 曲跃峰 陈天才 韦侯念

(上汽通用五菱汽车股份有限公司,柳州 545007)

1 前言

门盖生产线使用的桌式包边机具有成本低、节拍高的优势,但是桌式包边机属于专机专用,一台桌式包边机只能生产一个车型的一种零件,当有新车型出现时,就需要重新开发包边机,重新规划场地。考虑到整车厂车型的更新换代速度加剧,低成本、高节拍、高柔性的生产线将倍受青睐。鉴于此,在保留成本低、节拍高的桌式包边机的前提下,结合可移动单元技术,提出了柔性桌式包边方法。

2 传统桌式包边方法

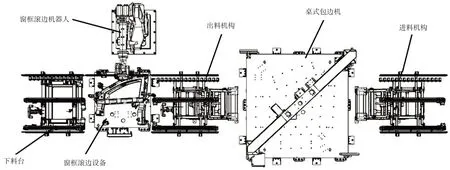

传统桌式包边方法由进料机构、桌式包边机、出料机构、窗框滚边设备、窗框滚边机器人、下料台等组成,其中进料机构与出料机构对称,分别位于桌式包边机的两侧,负责门盖内外板总成扣合件的输入与输出。具体工作过程为门盖内外板总成扣合件输入进料机构后,进料机构上升将零件输送到桌式包边机进行外轮廓包边[1],包边完成后输送到出料机构,出料机构下降将门盖输送到窗框滚边设备进行机器人内窗框滚边,滚边完成后将门盖输送到下料台,再由下料台输送到下一工位,完成一个循环的包边作业,整个过程件通过电机带动皮带转动来实现输送。传统桌式包边方法布局如图1所示。

3 可移动单元式柔性桌式包边方法

3.1 地面单轨道可移动输送单元柔性桌式包边方法

3.1.1 地面单轨道式柔性桌式包边方法组成及传输方向

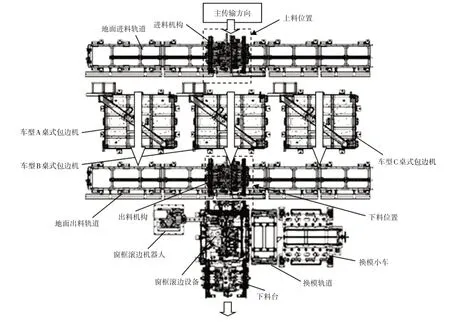

地面单轨道可移动输送单元柔性桌式包边方法包括3 套传统桌式包边机[2]+单轨道可移动输送单元[3]+可切换窗框滚边设备,具体由进料机构、地面轨道、出料机构、桌式包边机(车型A、B、C)、窗框滚边设备、窗框滚边机器人、下料台、换模轨道、换模小车等组成。其中进、出料机构分别安装在2个滑移小车上,与出料机构配合的滑移小车包含旋转功能。主传输方向与门盖线传输方向一致,为水平方向,包边内部,进/出料机构与桌式包边机之间传输方向与主传输方向垂直,为竖直方向。出料机构在下料位置需要旋转90°,以便将输送皮带由竖直方向变为水平方向,将门盖传输到窗框滚边设备。地面单轨道可移动输送单元柔性桌式包边方法布局如图2 所示。

图1 传统桌式包边方法布局

图2 地面单轨道可移动输送单元柔性桌式包边方法布局

3.1.2 地面单轨道可移动输送单元柔性桌式包边方法机构说明及工作过程

地面单轨道可移动输送单元柔性桌式包边方法中,进料机构、出料机构、下料台均包含由气缸驱动的升降功能,由2 个伺服电机驱动输送部分及导向部分调整的柔性功能,除此之外,下料机构也包含由气缸驱动,机构绕回转支撑转动的旋转功能(90°)。滑移小车由伺服电机、减速机驱动齿轮与装在轨道上的齿条啮合运动。另外,滑移小车由分别位于小车框架4个角部的4个支撑滚轮、4个限位滚轮、4个防倾覆滚轮实现支撑与限位。每种车型对应一个换模小车,当需要切换车型生产时,就需要将窗框滚边设备通过换模轨道推送到换模小车,将其推出,然后推送另一个车型的换模小车过来对接,将该车型窗框滚边设备推送至窗框滚边工位即可(下文中换模小车、换模轨道作用与之相同)。除此之外,进料机构、出料机构可以换成两台六轴机器人,轨道换成机器人七轴来代替,即机器人通过换枪盘带着抓手在七轴上往复运动来实现零件的传输。

地面单轨道可移动输送单元柔性桌式包边方法中放有3 套桌式包边机,可以生产3 种车型,如果需要生产第4 种车型时,需要把布局中不生产或者量少的一套包边机搬运出去,然后导入第4 种车型的桌式包边机,经过调试后满足生产要求。为了缩短对其他车型生产影响,桌式包边机进行模块化设计,电、气、控制等均集成在桌式包边机底板上,将包边机在外围调试区域完成调试及质量提升、节拍提升后,再导入进生产线,进行简单的机械定位、接电、接气及主程序导入后,试运行后即可交付生产(需要停线时间一到两天,下文方法与此相同),而窗框滚边设备需要通过换模小车、换模轨道切换成在产车型即可。

由于进、出料机构共用同一条轨道,因此进出料机构存在相互影响,必须一个机构离开某个位置,另一个机构才能进入该位置,以车型A 为例进行阐述其整个工艺过程。

a.进料机构运动到上料位置接收内外板总成;

b.进料机构运动到车型A 位置,通过皮带将内外板总成送进车型A 桌式包边机;

c.进料机构返回上料位置,继续接收内外板总成;

d.车型A 桌式包边机进行外轮廓包边;

e.出料机构运动到车型A 位置;

f.门总成从桌式包边机通过皮带输送到出料机构;

g.出料机构运动到下料位置;

h.出料机构旋转90°,将皮带传输方向由竖直方向改为水平方向;

i.出料机构将门总成输送到窗框滚边设备;

j.滚边机器人对门总成内窗框进行滚边;

k.门总成通过皮带传输到下料台;

l.下料台将门总成输送到下一工位,包边完成。

3.2 地面双轨道式柔性桌式包边方法

3.2.1 地面双轨道可移动输送单元柔性桌式包边方法组成及传输方向

地面双轨道可移动输送单元柔性桌式包边方法相对于地面单轨道可移动输送单元柔性桌式包边方法,增加了一组地面轨道,两条轨道分别位于桌式包边机的两侧,进、出料机构分别置于两条轨道上方。窗框滚边部分位于出料机构的下侧,零件主传输方向及内部包边传输方向均为从上到下。地面双轨道可移动输送单元柔性桌式包边方法包括3 套传统桌式包边机+双轨道可移动输送单元+可切换窗框滚边设备,具体由进料机构、地面进料轨道、出料机构、地面出料轨道、桌式包边机(车型A、B、C)、窗框滚边设备、窗框滚边机器人、下料台、换模轨道、换模小车等组成。其中进、出料机构分别安装在两个滑移小车上,滑移小车不存在旋转功能。地面双轨道可移动输送单元柔性桌式包边方法布局如图3 所示。

3.2.2 地面双轨道可移动输送单元柔性桌式包边方法机构说明及工作过程

地面双轨道可移动输送单元柔性桌式包边方法相对于地面单轨道可移动输送单元柔性桌式包边方法,除了出料机构不需要旋转外,其他机构功能一致。除此之外,进料机构、出料机构可以换成两台六轴机器人,地面进料、出料轨道换成2 组机器人七轴来代替,即机器人通过换枪盘带着抓手在七轴上往复运动来实现零件的传输。

地面双轨道可移动输送单元柔性桌式包边方法可以满足3 种车型的生产,当需要生产第4 种车型时,切换方式与方法A 一致。由于地面双轨道可移动输送单元柔性桌式包边方法进、出料机构分离,所以进料机构与出料机构不存在相互影响,以车型A 为例进行阐述其整个工艺过程。

a.进料机构运动到上料位置接收内外板总成;

b.进料机构运动到车型A 位置,通过皮带将内外板总成送进车型A 桌式包边机;

c.车型A 桌式包边机进行外轮廓包边;

d.门总成从桌式包边机通过皮带输送到出料机构;

e.出料机构运动到下料位置;

f.出料机构将门总成输送到窗框滚边设备;

g.滚边机器人对门总成内窗框进行滚边;

h.门总成通过皮带传输到下料台;

i.下料台将门总成输送到下一工位,包边完成。

图3 地面双轨道可移动输送单元柔性桌式包边方法布局

3.3 空中轨道式柔性桌式包边方法

3.3.1 空中轨道可移动输送单元柔性桌式包边方法组成及传输方向

空中轨道可移动输送单元柔性桌式包边方法包括三套传统桌式包边机+空中轨道可移动输送单元+可切换窗框滚边设备,具体由空中轨道、上料抓手、下料抓手、下料台、窗框滚边部分(与方法A 窗框滚边部分一致,包括窗框滚边设备、窗框滚边机器人、换模轨道、换模小车)、桌式包边机(车型A、B、C)、上料台等组成。其中上、下料抓手可以是电机驱动水平运动,气缸驱动上下运动的抓手,也可以是机械臂(7 轴机器人)驱动的抓手。空中轨道可移动输送单元柔性桌式包边方法布局如图4 所示。

图4 空中轨道可移动输送单元柔性桌式包边方法布局

3.3.2 空中轨道可移动输送单元柔性桌式包边方法机构说明及工作过程

空中轨道可移动输送单元柔性桌式包边方法中,每个车型配2 个抓手,即上料抓手、下料抓手,且上、下料抓手含有换枪盘,生产某车型,即通过换枪盘抓取某车型抓手,不生产的车型抓手放置在对应的桌式包边机或抓手放置架上。下料台包含柔性功能,可根据不同车型宽度通过电机来调节皮带及导向板位置,上料台也包含柔性功能,可通过气缸伸缩切换相应的生产车型。

空中轨道可移动输送单元柔性桌式包边方法可以满足3 种车型的生产,当需要生产第4 种车型时,切换方式与地面单轨道可移动输送单元柔性桌式包边方法一致。由于空中轨道可移动输送单元柔性桌式包边方法上、下料抓手共用同一条空中轨道,因此上下料抓手存在相互影响,必须一个抓手离开某个位置,另一个抓手才能进入该位置,以车型A 为例进行阐述其整个工艺过程。

a.上料抓手运动到上料位置抓取内外板总成;

b.上料抓手运动到车型A 位置,将内外板总成放入车型A 桌式包边机;

c.上料抓手返回到上料位置,继续抓取内外板总成;

d.车型A 桌式包边机进行外轮廓包边;

e.下料抓手运动到车型A 位置,抓取包边后的门总成;

f.下料抓手运动到窗框滚边位置,将门总成放入窗框滚边胎膜;

g.滚边机器人对门总成内窗框进行滚边;

h.门总成通过皮带传输到下料台;

i.下料台将门总成输送到下一工位,包边完成。

3.4 可移动包边单元式柔性桌式包边方法

3.4.1 地面轨道可移动桌式包边单元柔性桌式包边方法组成及传输方向

地面轨道可移动桌式包边单元柔性桌式包边方法包括3 套可移动传统桌式包边单元+柔性进出料机构+可切换窗框滚边设备,具体由进料机构、出料机构、包边单元切换轨道、桌式包边机(车型A、B、C)、窗框滚边设备、窗框滚边机器人、下料台、换模轨道、换模小车等组成。其中3 套桌式包边机底板下方安装滚轮,可沿轨道往复运动(动力为电机驱动或人工手推),到包边位置机械限位后,再通过销定位。零件主传输方向及在包边机内的传输方向均为从上往下。地面轨道可移动桌式包边单元柔性桌式包边方法布局如图4所示。

图4 地面轨道可移动桌式包边单元柔性桌式包边方法布局

3.4.2 地面轨道可移动桌式包边单元柔性桌式包边方法机构说明及工作过程

地面轨道可移动桌式包边单元柔性桌式包边方法中,桌式包边机在轨道上预留5个位置,中间位置为包边工作位,生产某个车型时,就将该车型包边机通过电机或人工推到中间包边工作位。进料机构、出料机构、下料台均包含柔性功能,可根据不同车型宽度通过电机来调节皮带及导向板位置。

地面轨道可移动桌式包边单元柔性桌式包边方法中可以满足3 种车型的生产,当需要生产第4种车型时,则将不生产的车型包边机推出轨道,将第4 种车型包边机推入轨道,窗框滚边设备则通过换模小车进行切换。以车型A 为例进行阐述其整个工艺过程。

a.通过抓件机器人或皮带传输将内外板总成放入进料机构;

b.进料机构通过皮带将内外板总成送入车型A 桌式包边机;

c.车型A 桌式包边机进行外轮廓包边;

d.门总成从桌式包边机通过皮带输送到出料机构;

e.出料机构将门总成输送到窗框滚边设备;

f.滚边机器人对门总成内窗框进行滚边;

g.门总成通过皮带传输到下料台;

h.下料台将门总成输送到下一工位,包边完成。

4 可移动单元式柔性桌式包边方法对比

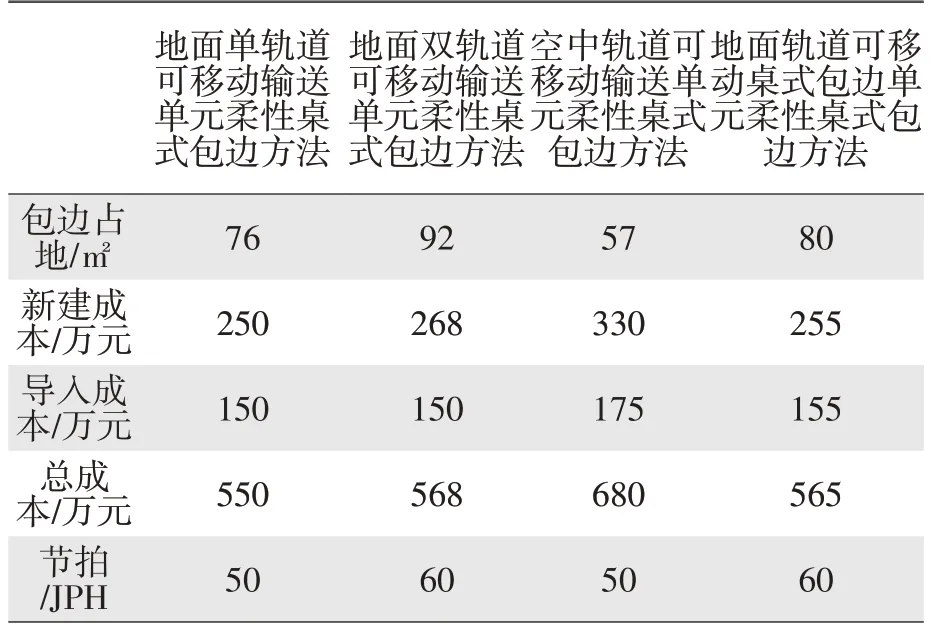

以3 个车型(1 个新建、2 个导入)的生产为例,上文4种基于可移动单元技术的柔性桌式包边方法对比如表1(表中数据仅供参考)所示。占地面积方面空中轨道式最少,地面单轨道式其次,成本方面地面单轨道式最低,地面轨道可移动桌式包边单元式其次,节拍方面地面双轨道式和地面轨道可移动桌式包边单元式最高。如果可移动单元部分选择使用七轴机器人的话,成本需要相应增加。

表1 可移动桌式包边方法对比

由于上述方法门盖包边均是采用桌式包边+窗框滚边工艺,故门盖包边质量、调试周期差别不大。

地面单轨道可移动输送单元柔性桌式包边方法由于进、出料机构共用同一条轨道,因此进、出料机构存在相互影响,必须一个机构离开某个位置,另一个机构才能进入该位置,所以节拍较低,但是成本低,由于桌式包边机只有一侧有轨道,因此后期导入车型时,可以拆除围栏,从无轨道一侧进入。地面双轨道可移动输送单元柔性桌式包边方法由于两侧都有轨道,避免了进、出料机构相互影响,节拍较高,但是成本高,后期导入车型时,桌式包边机要么拆轨道后进入,要么从轨道平行方向进入(有可能需要先移出原有包边机)。空中轨道可移动输送单元柔性桌式包边方法中上、下料抓手共用同一条空中轨道,因此上下料抓手存在相互影响,必须一个抓手离开某个位置,另一个抓手才能进入该位置,因此节拍较低,由于需要使用换枪盘、空中建轨道,因此成本高,但包边机导入时两侧均可以进入。地面轨道可移动桌式包边单元柔性桌式包边方法由于进、出料位于包边机两侧,因此节拍较高,由于只使用一条承重定位用轨道(需要地面挖槽),因此成本一般,但生产中切换车型时,相对前面三种方法,切换时间长,当新车型导入时,调试时间较长。

5 可移动单元式柔性桌式包边方法的实际应用

综合考虑占地面积、新建成本、导入成本、节拍,以及门盖线整体布局、实际场地情况、切换复杂程度等,某公司某车型选择了地面单轨道可移动输送单元柔性桌式包边方法。该方法经过数个月的设计、仿真、加工、装配、安装调试等工作,最终在某生产基地交付使用,通过6 个月的生产验证,该方法生产线布局紧凑,现场噪音小,各机构运动顺畅,包边质量良好、稳定,生产节拍达到50 JPH。结合该项目现场调试情况,该方法有一些细节需要重点注意:

a.滑移小车下部的支撑滚轮须钢轮与包胶轮混合使用,以便保证强度、降低噪音;

b.2 组滑移小车(进料、出料)的内侧分别加装防撞装置;

c.所有运动件,包括滑移、旋转、举升等,都要加装安全插销,并做好标记,以保证现场调试、维修时各机构的机械锁定;

d.各机构输送部分对接时,以桌式包边机输送部分为基础,来调节其他各机构输送部分,同时,输出方皮带可以稍微高点,接收方皮带可以低点;

e.带旋转功能的滑移小车,旋转气缸的节流阀调小点,防止上部机构旋转过快;

f.带有升降功能的进、出料机构一定要等到机构处于下降状态时再滑移运动;

g.由于全部对接机构均为皮带对接,滑移小车由伺服电机提供动力带动齿轮与齿条啮合,需保证机构重复定位精度±2 mm。

6 结束语

通过借鉴传统桌式包边工艺,探讨了基于可移动单元技术的柔性桌式包边方法,并在占地面积、成本、节拍等方面做了对比,再结合现场实际情况,某车型选择了地面单轨道可移动输送单元柔性桌式包边方法,并对该方法进行了验证。本研究中各种基于可移动单元技术的柔性桌式包边方法都含有低成本、高节拍、柔性高的优势,符合当前整车厂生产线的建设要求,以期对其他项目的包边选择有帮助。