汽车焊装车间总拼工艺研究

吴凯

(广汽乘用车有限公司,广州 511434)

1 前言

为了提高焊装车间的生产效率,白车身的焊接过程一般是先进行分总成焊接,如机舱分总成、前地板分总成、后地板分总成、左/右侧位、四门、两盖、顶盖等,然后对分总成逐级搭接成下车体、上车体,最后经装配四门两盖形成1个完整的白车身。

随着汽车工业技术的不断发展,在白车身焊过程中一系列自动化柔性生产设备的引入导致人员直接参与生产越来越少,常见的自动化生产线包括往复杆输送系统、高速辊床及随行夹具系统、柔性总拼系统、工业焊接/滚边/搬运机器人、升降机、AGV、ATP 输送链、自动化物流仓储系统等,究其原因,一是主机厂通过引入高度自动化的设备削减人员开支以实现降低生产成本、提高生产效率,二是车型的换代和改款对于自动化柔性生产线而言,只需稍加升级和改造就可以立刻适应新车型的生产,三是高度自动化的设备更易于实现全场景管理和监控,时刻保证白车身品质一致性。

2 自动输送线

焊装车间自动化生产线是以工位为单位,每个工位由1 台或多台机器人协同作业完成在指定区域的任务,包括焊接、涂胶、滚边等作业要素,各工位通过输送线连接形成1 个大型、综合、高度自动化的复杂线体。基于汽车市场日趋激烈的竞争,车型更新换代加快,能够满足高节拍高柔性的自动生产线越来越受到主机厂的青睐,如往复杆式输送线和高速辊床与随行夹具系统。

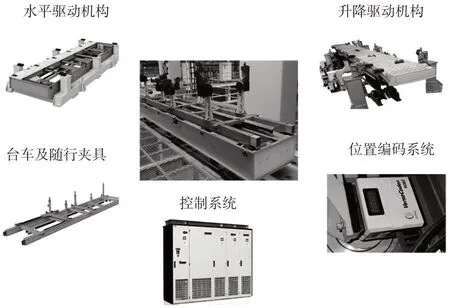

往复杆式输送线常应用在总成的工序间输送,通常安装在夹具平台上,外接动力源(电机或气缸)实现垂直顶升,使用变频器控制电机带动齿轮、齿条实现水平输送,该方案应用广泛、技术成熟、定位精度高、稳定性好、柔性高、自动化程度高[1]。往复杆式输送线主要由电气控制系统、NC 机器人、轨道机构、水平驱动机构、升降机构、限位机构等组成[2](图1)。

图1 往复杆式输送线组成部分[2]

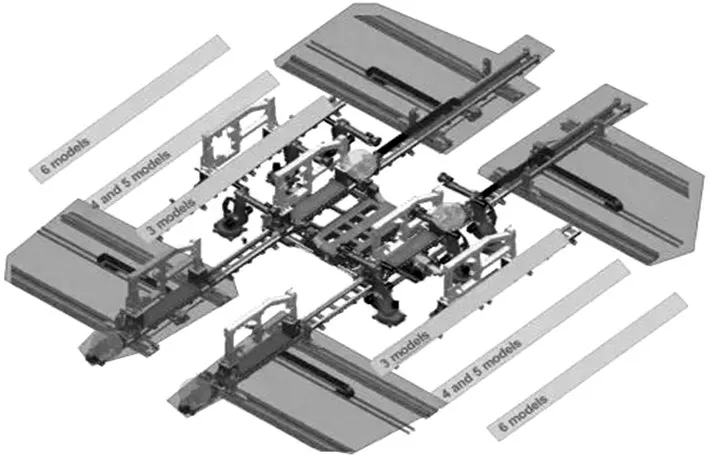

高速辊床与随行夹具系统分为升降式和固定式2 种,该方案能够满足高柔性、高效率、高精度、高智能化的主流汽车生产工艺技术需求[3],特别适合目前针对个性化设计的“多品种、小批量”的订单方式,一般由水平驱动机构、升降驱动机构、台车及随行夹具、位置编码系统和控制系统组成(图2),其重复定位精度甚至可以达到±0.1 mm,可用于焊装线工序间或线体之间的工件输送[4]。

图2 高速辊床及随行夹具系统组成部分

3 柔性总拼系统

柔性总拼系统作为车身线关键设备,其结构和特性决定了左/右侧围与下车体合车的车身精度偏差,也最终会影响到整车合格率,对其评价指标主要包含车身精度、多车型适应性、生产节拍、占地面积和投资成本这5 大部分,因此不同主机厂根据自身情况和实际需求采用不同的方案实现,常见的有OPEN GATE 框架形式、机器人抓手形式、四面体翻转形式、内定位夹具形式、多工位固定夹具形式等。

3.1 OPEN GATE柔性总拼系统

OPEN GATE 柔性总拼系统适用于节拍要求较高车型,此方案优点是切换容易,可保证15 s 完成车型夹具切换;本体结构坚固稳定、刚性高,标准化模块设计,易于分期投入;车型柔性高,空间满足的话,理论上可满足较多车型共线生产;缺点是前期投资很大;设备夹具占地面积较大,对整个车间的布局及物流输送有较大影响[5-6]。利用拖动机构将对应车型的OPEN GATE 夹具移动至合车工位以实现夹具放置及车型切换(图3)。OPEN GATE 夹具在理论上空间允许的情况下可以生产无限种车型(一般6 种车型,占用3 个工位,占地面积大约20 m×20 m),工位机器人全程只参与焊接,不参与定位,焊点集中、生产节拍高。

图3 OPEN GATE柔性总拼系统布局

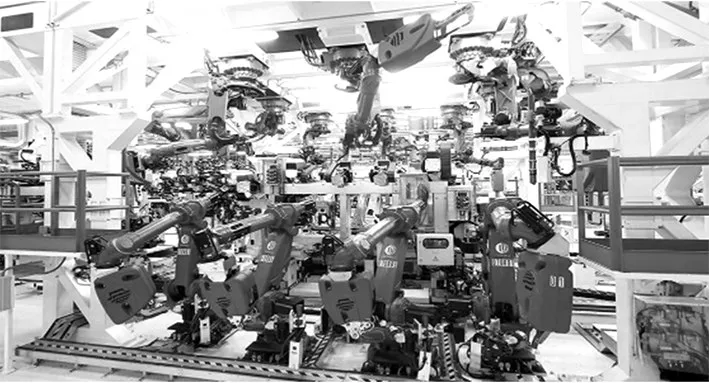

OPEN GATE 夹具定位手段是通过连接一体的固定基座保证左右机构相对位置的稳定,车身上部的横梁抓手与左右机构组成1 个稳定的框架架构(图4),焊接工位可以布置10~15 台机器人,通常整车合格率≥98%,车身精度偏差≤0.1 mm。

3.2 Robot Gripper柔性总拼系统

Robot Gripper 柔性总拼系统适合车身定位点较少的小型车,此方案的优点是合车结构简单轻便、机器人使用专用ATC 切换盘切换方便;车型夹具可地面静态存储,存储结构简单,不需要布置预装工位。缺点是生产节拍较低,车身控制点少,抓手夹具刚性差,精度保证困难,抓手体积大需要大负载机器人。机器人通过更换不同的抓手来实现对不同车型的切换,从而实现多种车型的柔性化生产(图5)。Robot Gripper 柔性总拼系统一般占用2 个工位,占地面积大约13 m×13 m,工位机器人部分参与定位导致机器人在该工位焊点不够集中[7]。

图4 OPEN GATE柔性总拼系统工位状态

图5 Robot Gripper柔性总拼系统布局

Robot Gripper 柔性总拼系统通过机器人与抓手夹具结合实现对车身的定位和夹紧,左右侧围固定抓手通过相互锁定来保证整体刚性(图6),焊接工位可以布置6~10 台机器人,通常整车合格率≥95%,车身精度偏差0.2 mm。

图6 Robot Gripper柔性总拼系统工位状态

3.3 四面体柔性总拼系统

四面体柔性总拼系统适用于无预装的高节拍车型,此方案的优点是车型柔性化程度较高(最多4 个车型),有无预装工位均可满足生产,线体宽度较小,生产节拍较高,夹具切换速度快;缺点是夹具整体占用空间较多导致机器人布置困难,工位打点数量少,整个机构庞大复杂对设备导入阶段的调试要求高且前期投资相对较大[8-9]。多种车型夹具放置在旋转夹具上,通过四面体旋转来完成车型切换(图7)。四面体柔性总拼系统一般占用2个工位,占地面积约13 m×13 m,另外可通过挖地坑增加小型机器人保证工位焊点数量集中。

图7 四面体柔性总拼系统布局

四面体柔性总拼系统左/右机构合车到位后通过自身的锁定装置与一体的固定基座保证相对位置稳定(图8),必要的情况下可以增加横梁抓手作为辅助部分强化整体刚性,焊接工位可以布置6~10 台机器人,通常整车合格率95%,车身精度偏差0.2 mm。

图8 四面体柔性总拼系统工位状态

3.4 内定位夹具柔性总拼系统

内定位夹具柔性总拼系统要求在车身开发阶段就要考虑设备的车型通用性,因此对于车型及其整车平台的设计提出很高的要求,该方案的优点是夹具库可以布置在二层平台,占用空间最小,柔性程度最高;通过切换精定位台车可以实现混线生产。缺点是机构的夹头变位机数量多,调试复杂;不能分期投资,必须一步到位,初期投资较高。由于没有传统的侧围夹具框架,内置式夹具从二层平台选取夹具后由白车身顶部吊入(图9)。内定位夹具柔性总拼系统仅占用1 个工位,占地面积约8 m×8 m,因此可以方便布置尽可能多的机器人集中焊接[10]。

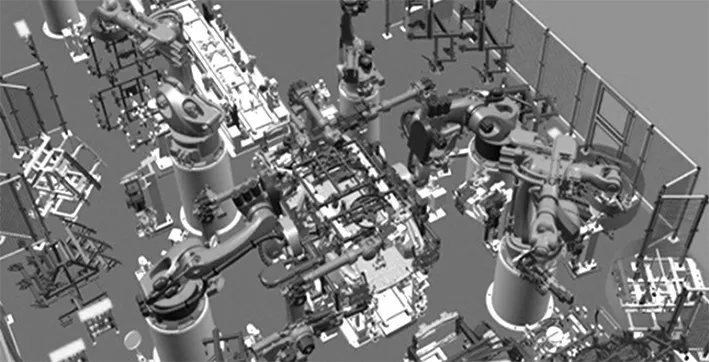

内定位夹具柔性总拼系统夹具夹头从车身内部夹紧,焊钳更易于接近焊接部位,焊接的工艺性好,机器人集中(图10),可以布置10~15 台机器人(可根据节拍调整),辅以精定位台车实现机器人集中焊接,通常整车合格率≥98%,车身精度偏差≤0.1 mm。

图9 内定位夹具柔性总拼系统布局

图10 内定位夹具柔性总拼系统工位状态

3.5 多工位固定夹具柔性总拼系统

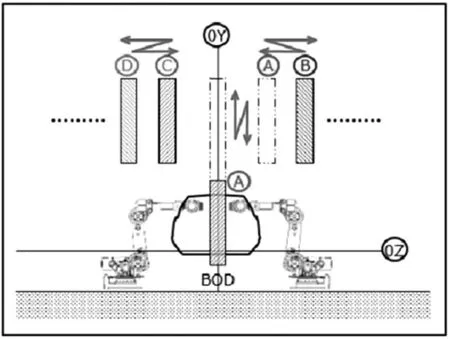

多工位固定夹具柔性总拼系统适用于节拍要求不高、车型规划少后续变化少的情况,此方案的优点是单一独立工位布置,夹具简单,各车型互不干涉,投资少、调试简单;缺点是机器人布置空间有限,预装白车身长运输距离对精度保证不利,七轴导轨过长,线缆和信号易受影响。每个工位的夹具只对应1 种车型,机器人移动到不同工位进行焊接,每套夹具都需要安装在生产线上会因此占用最多空间(图11),一般总拼占用3 个工位,占地面积约10 m×20 m,如果导入太多车型会严重影响焊装车间的工艺布局。

图11 多工位固定夹具柔性总拼系统布局

多工位固定夹具柔性总拼系统通过夹具自身的刚性及精度来保证车身焊接要求(图12),单个工位可以布置4~6 台机器人,由于不用考虑柔性化的需要,车型专用夹具的适应性和精度更高,通常整车合格率98%,车身精度偏差0.1 mm。

图12 多工位固定夹具柔性总拼系统工位状态

4 结束语

分别从定位精度、占地空间、投资成本、柔性化5 大方面对比分析,OPEN GATE 夹具和内定位夹具能够提供高柔性化和高整车合格率,但投资成本较高;Robot Gripper 夹具和四面体夹具是1 种综合考量各方面因素的方案,主机厂在车间厂房规划和后期升级改造时需综合考虑5 大因素以及自身产品线的发展选择最优技术路线。

——三角形一个共线点命题的空间移植