白车身激光钎焊检查与返修方法

张旭东 方晓明

(浙江吉利汽车有限公司梅山工厂,宁波 315832)

1 前言

近年来,越来越多的新技术引入到汽车行业内,各大汽车主机厂也在其中寻找“四高两低”的新型连接工艺(生产效率高、连接强度高、可靠性高、外观品质高、成本低、污染物排放低)。而激光钎焊因其具有焊缝美观、焊接速度快[1]、焊缝强度高[2]、密封效果好、能够实现异种材料焊接[3]等优点,逐渐得到各大主流汽车生产厂家的青睐。相比较传统点焊工艺,激光钎焊所需搭接边小;外观美观,可作为外观面处理。此外,应用在车顶与侧围焊接时,还可节省点焊后所需要覆盖的装饰条。

纵观国内外的相关文献,对于焊缝的影响因素研究较多,却鲜有对于焊缝的质量检测手段及不同种类缺陷如何进行修复的相关报导。因此探讨如何对焊缝进行质量监控及返修显得尤为必要。

2 激光钎焊的原理

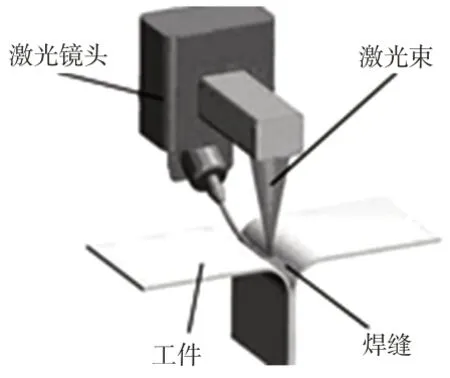

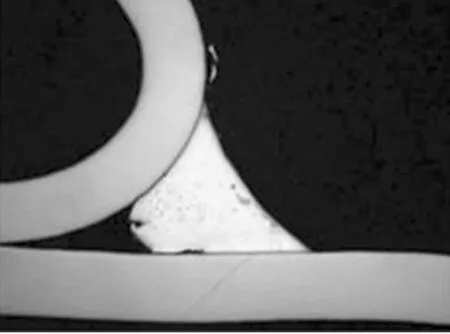

激光钎焊时,如图1 所示,高能量的激光束作为热源照射到低于母材熔点的焊丝表面上,焊丝在光束能量的持续加热下熔化成液态金属并滴落在被焊接工件的表面上。由于金属液滴具有表面张力,在被焊工件表面润湿、延展[4](图2),冷却后与两侧工件实现良好的冶金连接。钎焊的过程中,填充焊丝熔化,被焊接的母材不融化。

图1 焊接过程示意

图2 焊丝熔化延展

3 激光钎焊工作站的构成

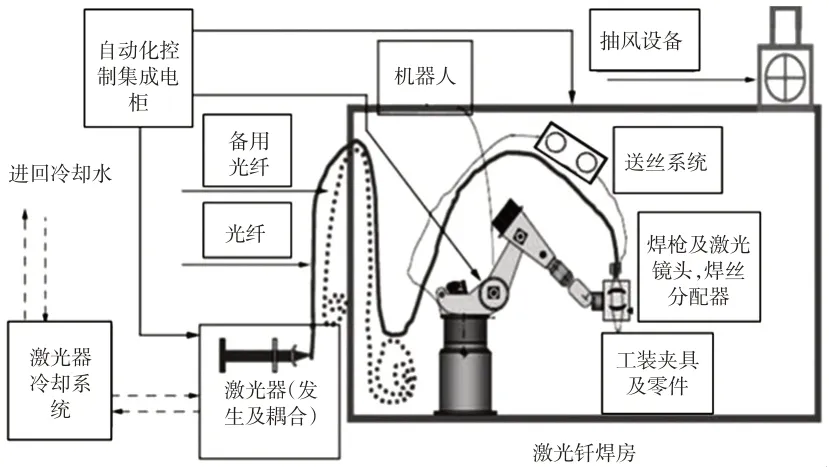

如图3 所示,激光钎焊工作站由以下设备构成[5]。

图3 激光工作站的构成

a.激光源系统,包括激光发生器、激光冷却装置、光钎,其作用为产生激光后耦合并将一定功率及波长的激光束稳定输出给激光镜头。

b.焊接系统,包括焊接机器人、送丝机、焊枪及激光镜头、工装夹具、焊接保护气源,焊接系统各组成设备的选型是获得高质量焊缝的关键因素。

c.控制系统,包括激光器控制系统及机器人控制柜、ANDON 系统等。控制系统是焊接过程的指挥官,负责焊接过程的各项参数控制。

d.附属设施,包括焊房(密闭激光防护区)、抽风设备、空调设备等。附属设置为激光钎焊过程提供了良好的外部环境。

4 激光钎焊的质量检查方法

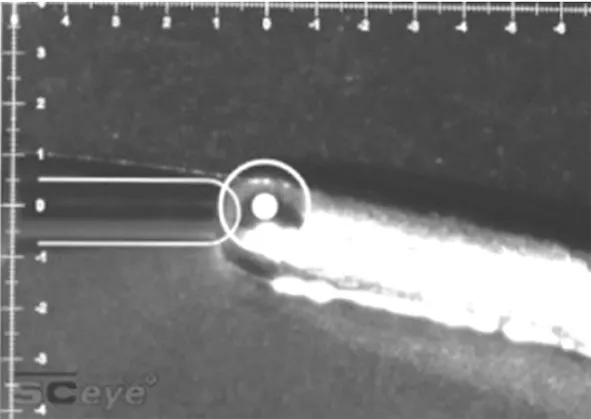

激光钎焊的检查方法分为在线检测[6]和离线检测。在线检测分为人工在线目视检验和机器人在线监测。机器人在线监测主要通过焊接激光头附带的相关检测设备进行监控(图4)。模块中包含高动态相机、音频收集器及焊接参数记录、分析系统等。可以实时记录焊接过程中的各项参数及焊接过程的清晰图像(图5),方便相关技术人员分析焊接过程。

图4 带在线监测模块的激光头

图5 焊缝实时跟踪

离线检测主要通过人工在离线位置检查。离线检测主要有人工离线目视检验、破坏性检测和无损检测3 种。

4.1 目视检验

人工在线及离线检验统称为目视检验,它是一种非破坏性的检查方式,其主要检查焊缝的长度、数量、位置、外观质量(包括焊穿、气孔、焊缝凹陷、飞溅等)。

目视检查标准如下。

a.激光钎焊长度是否满足设计要求、表面整体平整。

b.起弧和收弧位置要良好填充,同时不能出现焊瘤。

c.不允许出现断焊、焊偏、凹陷、焊穿、缺肉、气孔(可允许不大于0.2 mm 气孔)等质量缺陷。

d.焊缝及外板板材无打磨沟、明显划伤。

4.2 破坏性检测

破坏性检测有撕裂、金相显微分析等方法。撕裂主要检查焊接的强度,根据破拆方法的不同,又可分为分离测试、弯曲测试、拉伸测试3 种。

金相显微分析,是从破拆车身中取样进行剖面检验,主要检查焊缝凹陷、内部气孔、咬边、未熔合等缺陷。

4.2.1 破坏性检测区域

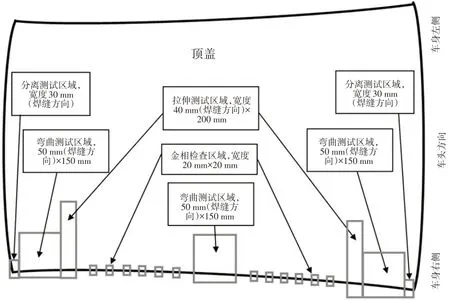

图6 以顶盖激光钎焊为例,对各区域的焊缝检测项目进行说明(图中为右侧取样,左侧对称进行)。

图6 激光钎焊焊缝取样

4.2.2 分离测试

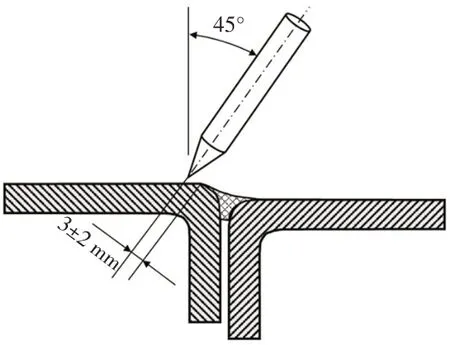

分离测试(图7、图8)是在焊缝上使用特殊的工具(锤子和凿子,凿子与车身的Z向呈45°)施加压力/剪切力,直到板件分离。如果母材破损,而不影响激光焊缝,则测试通过。如果激光焊缝上有破损或焊缝与板件分离,即使是一部分,测试不通过。

图7 分离测试取样位置

图8 分离方法

4.2.3 弯曲测试

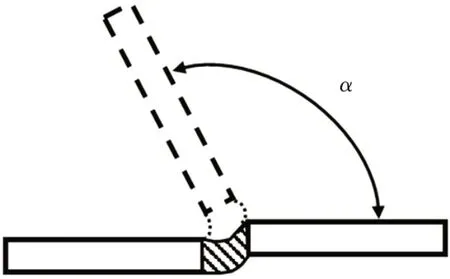

在弯曲测试中(图9、图10),使用台钳,夹持取样钣金的一侧,另一侧手动弯折(用钳子)带焊缝的板件,达到180°(弯曲2 次)。如果激光钎焊焊缝没有破损,则弯曲测试通过。

图9 弯曲测试取样位置

图10 弯折方法

4.2.4 拉伸测试

拉伸测试中,将样件按图11、图12 尺寸切割,然后在万能拉伸试验机上将样件拉伸,直至试片破损。如果激光钎焊焊缝没有破裂,而母材破裂,则拉伸测试通过。

图11 拉伸测试取样位置

图12 拉伸试片尺寸

4.2.5 金相检查(显微检查)

按图13 所示位置沿焊缝横向切成若干小段,然后用抛光机抛光横截面(消除毛刺和划痕)。在大于500 lx的光照条件下,用金相显微镜下放大≥16×,观察切割面(图14)。金相检查必须特征鲜明,便于识别。

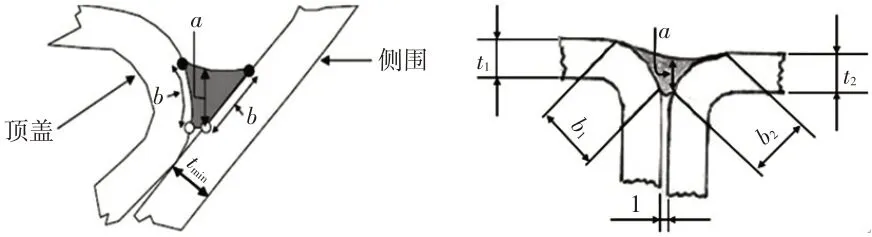

如图15 所示,对于质量合格的焊缝,要求板件之间的缝隙l≤0.3 mm,激光钎焊焊缝高度a≥板件厚的80%,焊缝在母材的润湿宽度b≥板件厚度。因此,左右侧母材厚度一样时,a≥0.8tmin,b≥tmin(tmin为工件厚度);左右侧母材厚度不一样时,b1≥t1,b2≥t2。

图13 金相检查取样位置

图14 金相照片

图15 金相标准

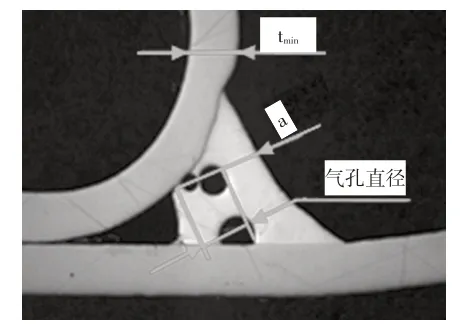

对于截面有气孔时,要求扣除气孔直径后,焊缝高度a≥0.8tmin(图16)。

图16 有气孔时的焊缝

4.3 无损检测

对于激光钎焊,无损检测通常采用超声波方式,可以检测焊缝内部的缺陷而不损害被检测焊缝的性能和完整性,尤其对裂纹、未熔合等二维类缺陷更为敏感。磁粉检验和射线检验也属于无损检测的范畴,但由于磁粉检验仅针对表面和近表面,射线检验的设备较复杂、不够便捷,因此这2 种检验的方法在激光钎焊的检测中应用较少。

5 激光钎焊返修方法

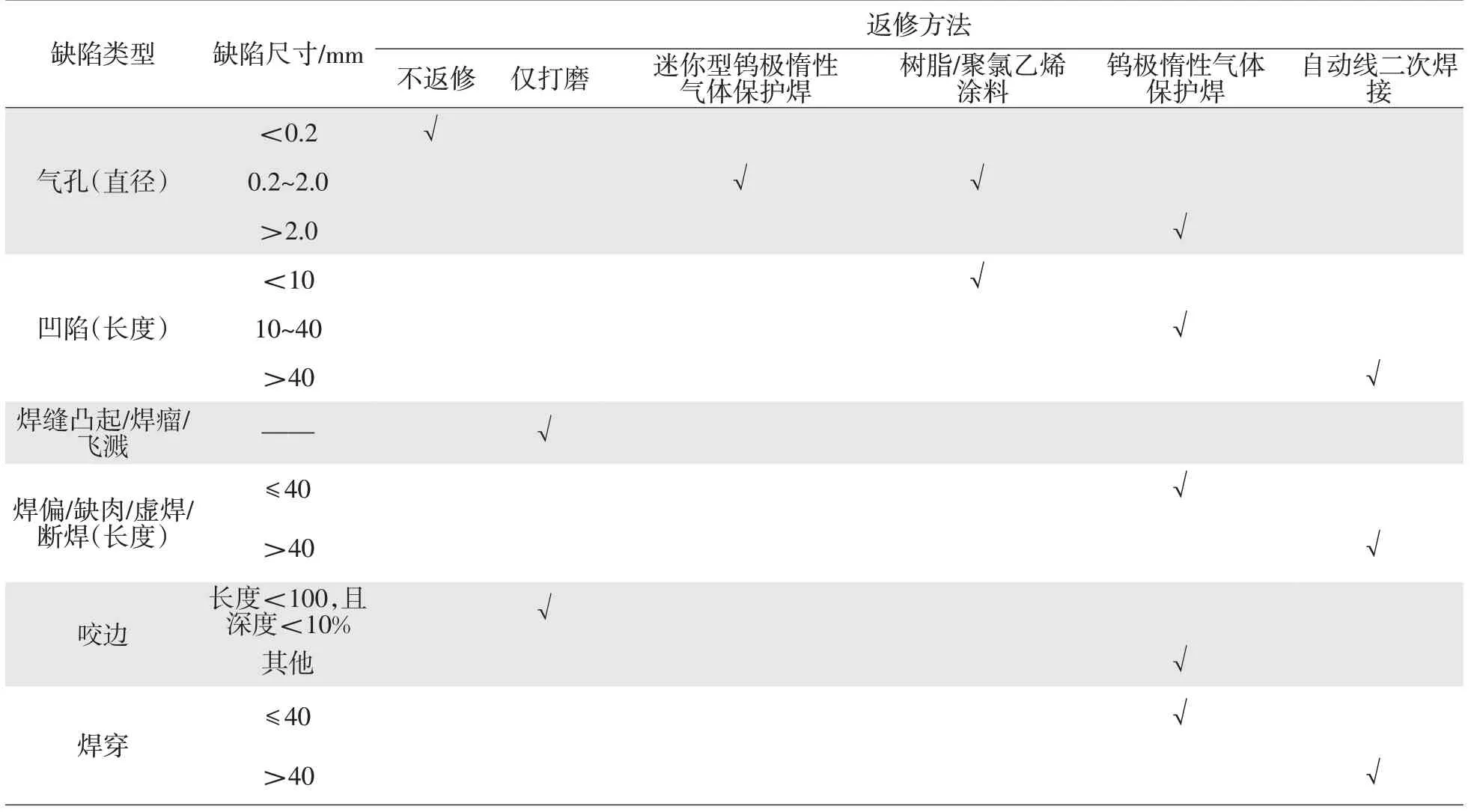

激光钎焊常见的缺陷类型[7]及对应的返修方法见表1。

表1 激光钎焊缺陷类型及返修方法

5.1 表面气孔返修说明

根据表面气孔的直径D大小选择不同的返修方法。

a.D<0.2 mm,无需返修,气孔在喷漆后会消失;

b.0.2 mm<D<2 mm,在焊装车间内部可采用涂绿胶(树脂)返修或者迷你型钨极惰性气体保护焊(Mini Tungsten Inert Gas Welding,Mini Tig)焊返修,在涂装车间可采用涂树脂/聚氯乙烯涂料(Poly⁃vinyl Chloride,PVC)返修。从修复的节拍角度,推荐在涂装车间采用涂PVC 胶进行返修;

c.D>2 mm,采用钨极惰性气体保护焊(Tung⁃sten Inert Gas Welding,Tig)返修。

返修合格标准如下。

a.缺陷位置返修后与原焊缝平滑过渡;

b.返修前,单台车最大允许出现的气孔总数为10 个(尺寸0.2~2 mm,超过2 mm 必须返修)。超过这个范围,停止生产,并检查焊接过程参数、板件间隙、板件镀锌层厚度等。

5.2 焊缝凹陷返修说明

根据焊缝缺陷长度L选择不同的返修方法。

a.L≤10 mm 时,采用在焊装车间涂抹树脂返修或涂装涂PVC 胶;

b.10 mm<L≤40 mm 时,采用Tig 焊返修;

c.L>40 mm 时,将待返修总成送回焊接工作站进行二次焊接,此时需要手动调整轨迹或者参数。

返修合格标准如下。

a.返修后的焊缝表面应与原焊缝平滑过渡;

b.Tig 焊引起的钣金变形需修复到合格状态。

5.3 焊缝凸起、焊瘤、飞溅返修说明

选择合适的打磨工具和磨片,对缺陷位置进行打磨,直到将缺陷消除。

a.打磨时选用合适的工具和耗材,尽量减少对钣金进行打磨;

b.打磨不能造成钣金的二次伤害,影响漆后面品。

5.4 焊偏、缺肉、虚焊、断焊返修说明

根据焊缝缺陷长度L选择不同的返修方法。

a.L≤40 mm 时,采用Tig 焊返修;

b.L>40 mm时,将待返修总成送回焊接工作站进行二次焊接,此时需要手动调整轨迹或者参数。

返修合格标准如下。

a.表面应与原焊缝平滑过渡(补焊后进行打磨);

b.Tig焊引起的钣金变形需修复到合格状态。

5.5 焊缝咬边返修说明

焊缝出现咬边必须返修,并根据咬边的严重程度选择不同的方式。

a.对于钢板减薄率不超过10%,对于铝板不超过20%,且缺陷长度L<100 mm 时,采用打磨方式进行返修;

b.对于其他情况,采用Tig 焊返修;

c.对于过于严重的咬边(减薄率超过20%,且长度>100 mm),建议报废处理。

返修合格标准如下。

a.彻底消除焊缝咬边,焊缝光滑无打磨痕;

b.返修后,板材减薄率不能超过20%。

5.6 焊穿返修说明

焊穿是一种严重的缺陷形式,视严重程度选择不同的方式。

a.如果焊穿发生在焊缝位置,且长度L≤40 mm时,采用Tig 焊返修;

b.对于焊穿发生在焊缝位置,且长度L>40 mm时,将待返修总成送回焊接工作站进行二次焊接,此时需要手动调整轨迹或者参数;

c.如果焊穿发生在侧围或者顶盖钣金上,视严重程度采用Tig 焊返修或者报废处理。

焊接后需要打磨处理。

返修合格标准,彻底消除焊穿缺陷,焊缝光滑无打磨痕。

5.7 打磨返修方法

如图17~图20 所示,打磨时常见返修工具有棒式打磨器、直角打磨器,耗材有百叶打磨头、软磨片等。返修时使用打磨器对准缺陷位置沿着焊缝方向从右向左打磨,直到缺陷消除为止。

图17 棒式打磨器

图18 直角打磨器

图19 百叶打磨头

图20 软磨片

5.8 “Mini Tig”返修方法

a.对于“Mini Tig”,一般采用不填丝进行修复,见图21,“Mini Tig”的尖端加热缺陷部位,熔化周围的焊缝材料用以修复缺陷。

b.手动打磨返修的位置,见图22。

图21 Mini Tig返修

图22 手动打磨返修的焊缝

5.9 树脂返修方法

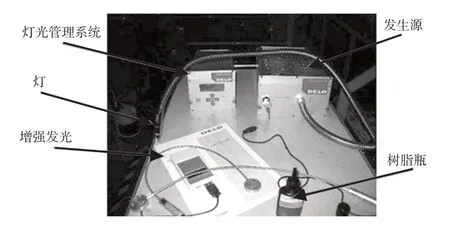

树脂型号可以选择DELO-Dualbond AD420,使用紫外线(UV 光)固化树脂,相关设备如图23所示。

图23 树脂返修设备

操作步骤如下。

a.将树脂涂抹在缺陷部位上(图24);

b.使用UV 灯(图25),距离30 mm,处理树脂(时间10 s);

c.手动打磨返修的焊缝。

图24 涂抹树脂

图25 使用UV灯

5.10 Tig焊返修方法

a.用打磨器将焊缝缺陷部位打磨干净。

b.将沾水的纱布放在焊缝两侧,用以减轻返修时焊接热量引起的车身钣金变形。

c.焊枪通电,熔化焊丝,操作者沿着缺陷移动,进行填充。焊接时要一次将缺陷修复完成。

d.用打磨器将补焊处打磨平整,实现与原焊缝平滑过渡。

e.修复焊接时热量引起的钣金变形。

焊丝CuSi3、直径1.0/1.2 mm;设备Tig 焊机、保护气体为氩气、光照度(返修工位)≥1 000 lx。

5.11 激光钎焊返修方法的注意事项

a.不允许采用锡焊、金属腻子返修钎焊缺陷。

b.可以采用熔化极惰性气体保护焊(Melt Inert Gas Welding,简称Mig 焊)替代Tig 焊。

c.返修过程中,母材的减薄量不能超过其本身厚度的20%。

6 结束语

随着激光钎焊被国内外越来越多的主机厂引入到白车身生产当中,如何获得高质量、高可靠性的焊缝越来越得到相关技术人员的重视。结合长期的现场经验,对焊缝的在线及离线检测,各类缺陷的返修方法做了详细分类及说明,相信可以为焊装车间相关工艺及质量工程师在激光钎焊的品质管理方面提供一定的参考借鉴。