铝合金点焊接头疲劳性能研究及寿命分析

寇宏滨 王得天

(泛亚汽车技术中心有限公司,上海 201208)

1 前言

为了实现汽车节能减排,减少环境污染和能源消耗问题,汽车制造商一直寻求在保证汽车整体刚强度性能的前提下,通过轻量化结构设计、轻量化材料使用等手段实现车辆整体减重。铝合金具有较高的比强度和比刚度,是一种优良的轻合金材料[1-3]。目前,车用铝合金板材以铝-镁合金(5XXX 系列)以及铝-镁-硅合金(6XXX 系列)为主,已被广泛应用于汽车车身、车门等构件中。

车身零部件铝合金连接的工艺有电阻点焊、弧焊、激光焊、拉铆、自冲铆接、热熔自攻螺丝连接和结构胶接等,其中,电阻点焊是车身制造中使用最广泛的装配连接工艺。铝合金具有较高的电导率和热导率,点焊焊接过程所需焊接电流和电极压力分别是传统钢板点焊的3 倍和2 倍,导致电极寿命锐减,电极烧损[4-6]等问题,对铝合金电阻点焊的广泛应用提出严峻挑战。

通用汽车公司的Siger 等人通过改变电极帽的形貌,降低电极磨损,提升点焊过程中电极帽的使用寿命[7-9]。该多环形表面电极帽能在铝材表面产生不同的应力区,有效击穿铝材表面的氧化膜以得到可控制的接触电阻,从而降低了电极和铝板接触处的产热,抑制了铝板和铜电极的反应,提升了电极寿命,减少了焊点熔核尺寸波动、飞溅、缩孔等缺陷,保证了铝点焊过程的稳定性。由于该铝点焊技术优异的性能表现,已广泛应用在我公司的白车身,白车门,前后盖等子系统的设计制造中。

目前,国内外已经对低碳钢、高强钢的焊点连接性能进行了大量的研究[10-11],对铝合金焊点的强度、疲劳性能研究,也有一些文献报导[12-14],但对多环形纹路表面电极帽式铝合金焊点的力学性能,特别是疲劳性能的研究,国内还十分少见。

为了更好地支持车辆正向设计开发,开展了多环形纹路表面电极帽式铝合金点焊接头的拉伸—剪切疲劳性能试验研究,获得了点焊接头的载荷—寿命对应关系,分析讨论了点焊接头的疲劳破坏模式和影响因素。在此基础上,基于Rupp 焊点疲劳寿命预测方法,建立了铝合金点焊接头的疲劳应力—寿命曲线(S-N曲线),完善了铝合金点焊接头的疲劳寿命预测方法,为车用铝合金点焊接头的抗疲劳设计做好了充分的准备。

2 试验方法

2.1 材料与样件

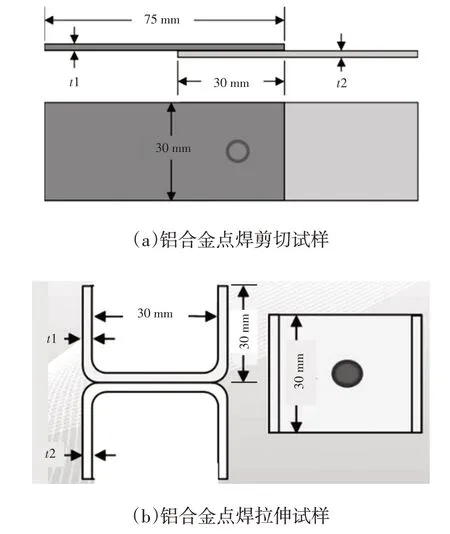

铝合金点焊接头的疲劳试验选用点焊剪切试样(Tensile Shear Specimen,TS)和点焊拉伸试样(Coach Peel Specimen,CP),具体几何尺寸见图1。

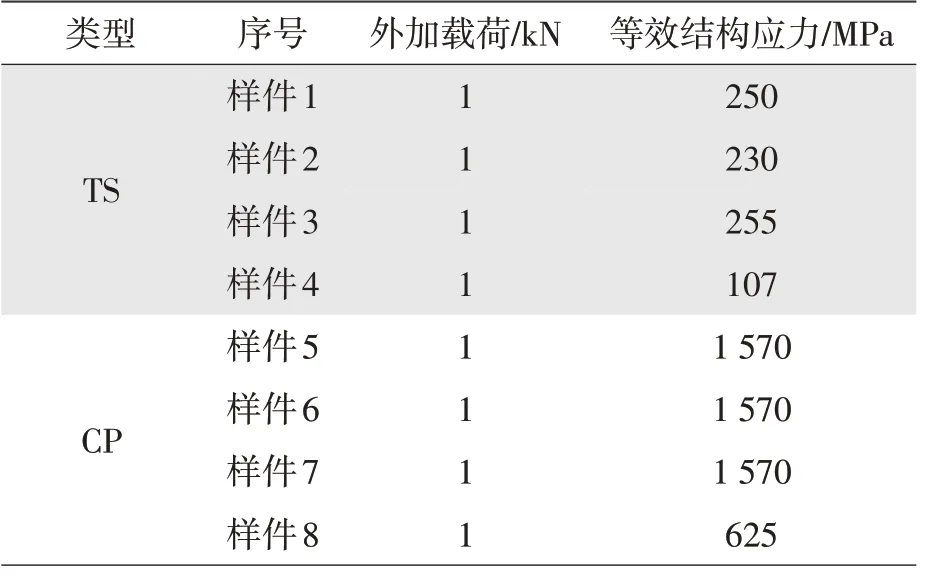

试验样件选择AL-S5000 和Al-S6000 两种铝合金牌号作为点焊连接母材。结合实际设计情况、制造工艺情况,设计铝合金牌号及对应的厚度组合,建立铝合金点焊疲劳性能研究样件矩阵,其中包括4 种TS 类样件,4 种CP 类样件,详见表1。

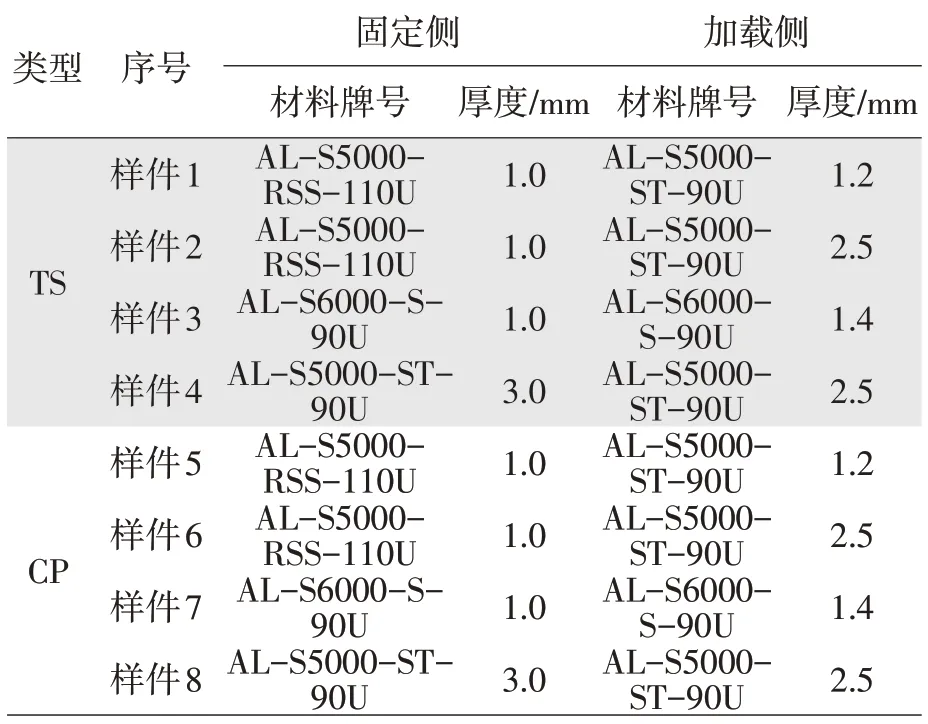

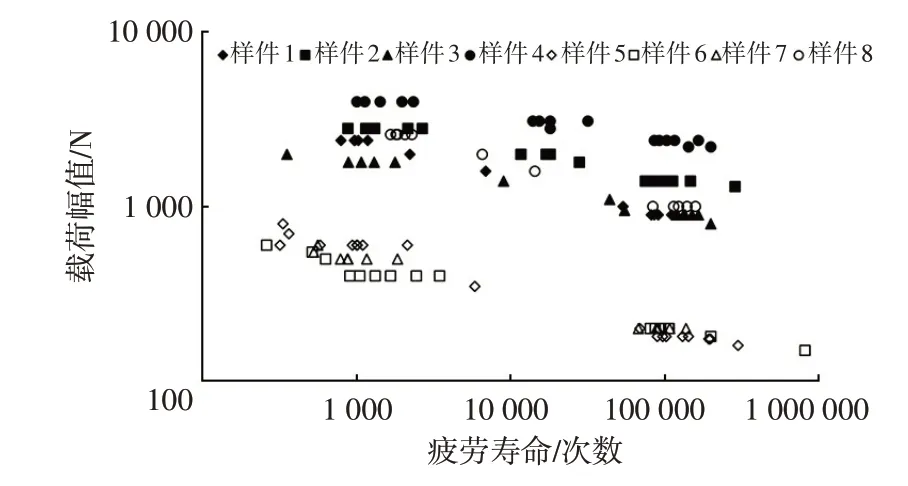

铝合金点焊接头试验样件由带有GM 专利电极帽(多环形纹路表面)的焊枪加工制作,多环形纹路表面电极帽和焊接后的焊点外观见图2。

图1 铝合金点焊疲劳试样几何尺寸

表1 铝合金点焊性能研究试验样件矩阵

图2 电极帽外观和焊点外观示意

2.2 试验测试

疲劳试验采用美国MTS 材料疲劳试验机。TS型试样两端同时使用与铝板厚度相同的垫片,消除初始弯矩,保证夹持后外力通过焊点中心;CP 型试样连接段打孔,采用螺栓将其连接到夹具上。整个试验过程采用载荷控制方式,施加恒幅正弦载荷,载荷比R=0.1,加载频率20 Hz。样件出现焊点分离时,判定为疲劳失效,以此时的循环次数记为焊点的疲劳失效寿命。

疲劳载荷的大小通过点焊样件的静强度进行确定,比如静强度的40%,60%等,并根据试验结果调整载荷等级。每个载荷等级需5 个有效样本点,最终得到完整的铝合金点焊接头的载荷-寿命关系图。

3 铝合金点焊接头疲劳试验结果及讨论

3.1 点焊接头拉伸/剪切疲劳试验结果

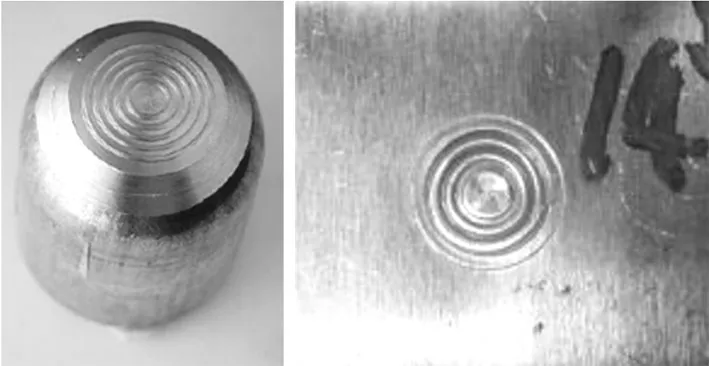

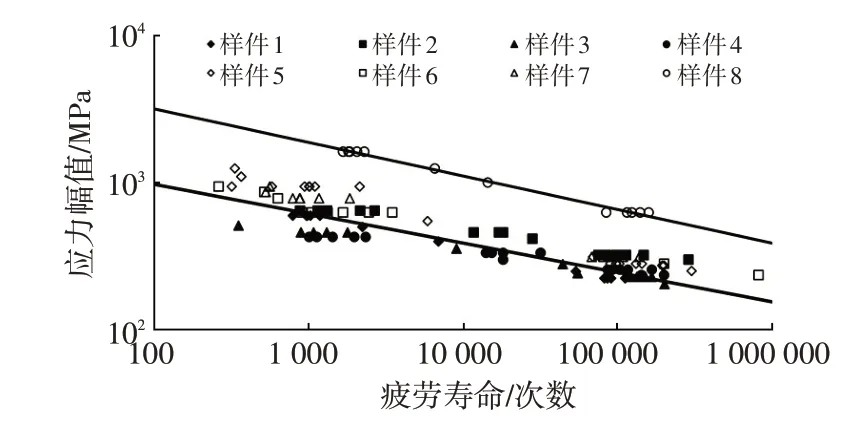

图3 所示为8 种标准点焊样件的疲劳试验结果(载荷F-寿命N关系图),实心图标表示TS 型样件,空心图标表示CP 型样件,对于每一种母材和厚度组合,分别采用不同形状的图标加以区分。

图3 铝合金点焊试样拉伸/剪切疲劳性能

从图3 可以看出,TS 型样件的疲劳数据明显高于CP 型样件的疲劳数据,说明载荷方向对铝合金焊点疲劳寿命有很大的影响。

从图3 也可以发现,被连接母材的厚度对铝合金点焊接头的疲劳性能有很大影响。TS 型样件中,样件1 与样件3 虽然材料牌号不同,但母材厚度组合比较相似,两者的耐久性能实际表现基本一致;样件2 的薄板厚度与样件1 相同,厚板厚度约是样件1 的2 倍,耐久性能优于样件1 和样件3;样件4 的薄板厚度是4 种样件中最厚的,其耐久性能明显高于其他3 种样件。同样的现象也出现在CP 型样件间的比较中,样件5~7 的薄板厚度均为1.0 mm,耐久性能实际表现基本一致;样件8 的最薄板厚增加到2.5 mm,其耐久性能明显高于其他3种CP 型样件,并已落入TS 型样件的耐久性能区间。可以认为铝合金点焊接头的疲劳性能与被连接母材牌号关系不大,但与母材厚度强相关,母材越厚,铝合金点焊接头的耐久性能越好。

3.2 点焊接头疲劳失效模式

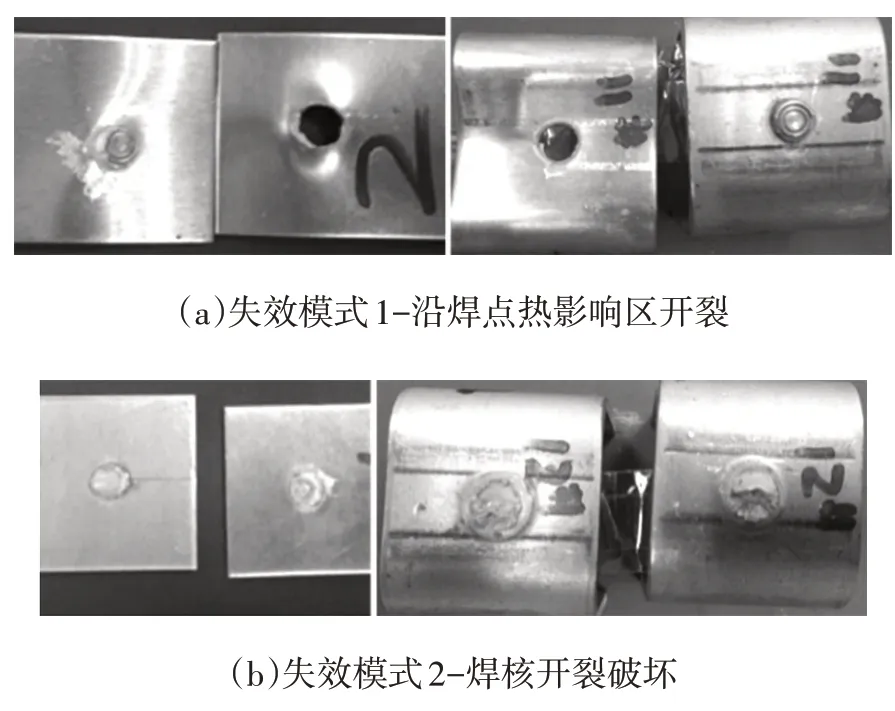

铝合金点焊接头疲劳试验中主要观测到两种失效模式。图4a 所示为薄板厚度1.0 mm 的TS 型和CP 型样件的失效模式:在循环载荷下,疲劳裂纹在焊点热影响区萌生,并沿薄板侧热影响区扩展,最终贯穿薄板,焊点完整保留在厚板一侧。图4b 为薄板厚度2.5 mm 的TS 型和CP 型样件的失效模式:疲劳裂纹在焊点热影响区萌生,逐渐扩展到焊核本体并最终贯穿焊核本体。试验过程中母材本体完整,无破坏。

图4 铝合金点焊接头疲劳失效模式

从图4 可以分析得出,被连接母材的厚度对点焊接头的失效模式同样有很大影响。当母材厚度较薄时,出现沿焊点热影响区的开裂扩展;当母材厚度较厚时,出现焊核本体的疲劳开裂破坏。

虽然2 种失效形式的宏观表现不同,但从破坏机理来看,初始裂纹均萌生于焊点热影响区,产生机理为焊接热加工过程引起的热影响区材质性能突变。因此,在后续的铝合金点焊接头耐久性预测方法研究中,可以将2 种失效形式合并考虑。

4 铝合金点焊接头疲劳寿命分析

4.1 点焊接头疲劳预测方法

点焊接头疲劳寿命的分析方法一直是汽车行业从业人员研究的热点,基于有限元法的Rupp 方法是目前行业内的主流,并已集成到疲劳分析软件nCode 中[15]。

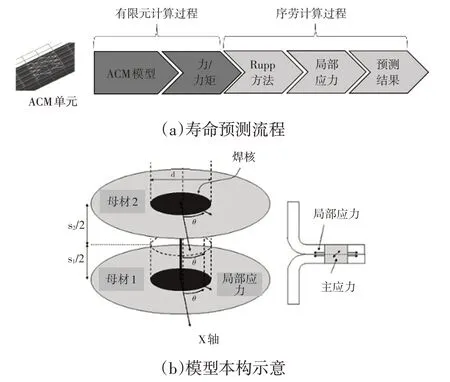

Rupp 方法的疲劳评估基本过程如下(图5)。

a.4 节点四边形壳单元模拟被连接母材,CBAR或者ACM 单元模拟焊点。

图5 铝点焊疲劳寿命预测流程及模型本构示意

b.外加载荷作用下,读取通过焊点单元的力和力矩,利用Rupp 方法计算出热影响区附近的等效局部结构应力历程。

c.将“结构应力历程”作为疲劳分析的输入,结合专门为铝合金点焊接头构建的应力-寿命曲线(S-N 曲线,已考虑残余应力,焊接缺陷对焊点疲劳性能的影响),预测出焊点的疲劳寿命。

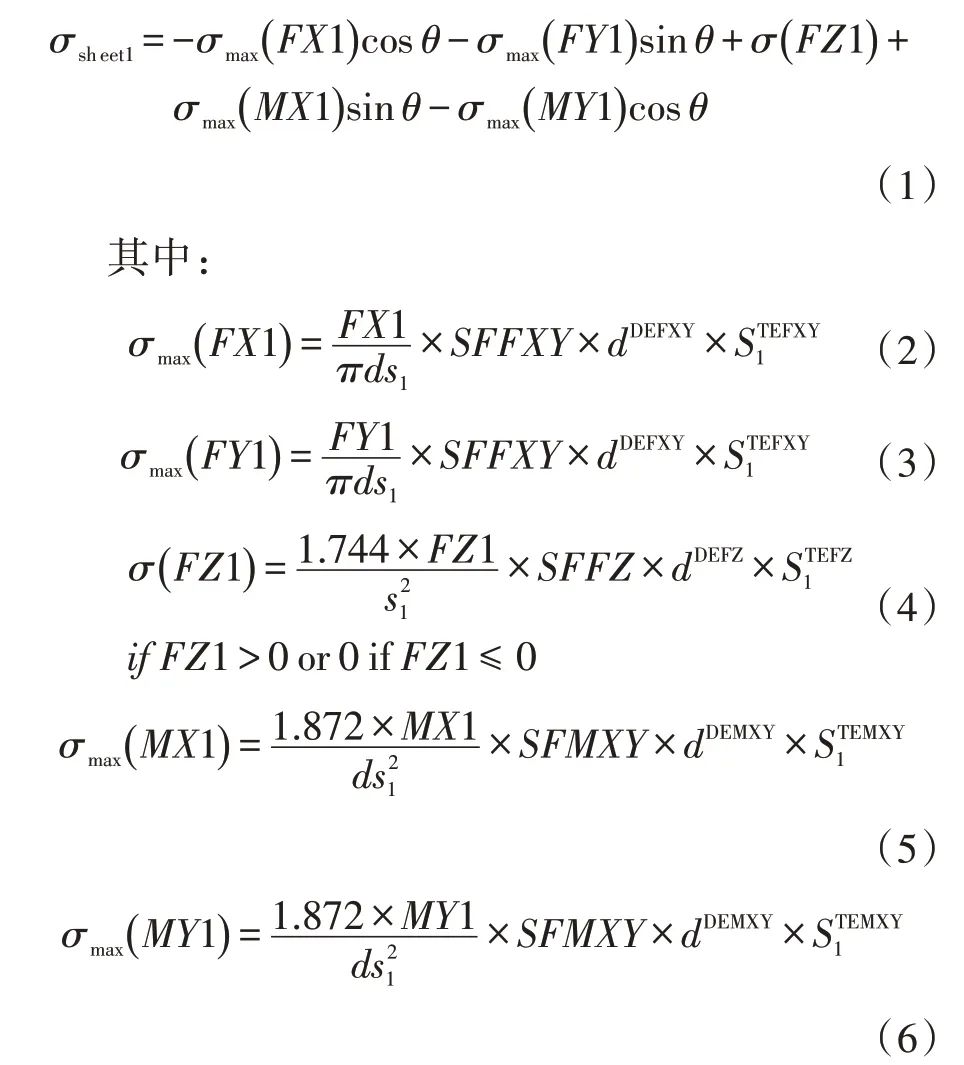

基于图5 所示模型本构的热影响区等效局部应力计算过程如下。

式中,FX,FY,FZ,MX,MY为经过ACM 单元的力和力矩;s1为焊接母材料厚度;d为焊点单元直径;θ为焊点平面内角度;SFFXY,SFMXY,SFFZ,DEFXY,DEMXY,DEFZ,TEFXY,TEMXY,TEFZ为Rupp 本构模型参数。

此方法的优点在于,采用简化后的稳定焊点“结构应力”代替复杂的,不可测准的焊点局部高应力。将焊接残余应力,焊接缺陷的影响,统一考虑到对应的S/N 曲线中,简化了焊点建模过程,节省了建模时间。

4.2 铝合金点焊接头疲劳S-N曲线构建

在Rupp方法中,精准的焊点S-N曲线是进行焊点疲劳寿命预测的基础。基于8种铝合金点焊样件的疲劳试验结果,构建了对应的焊点S-N曲线。

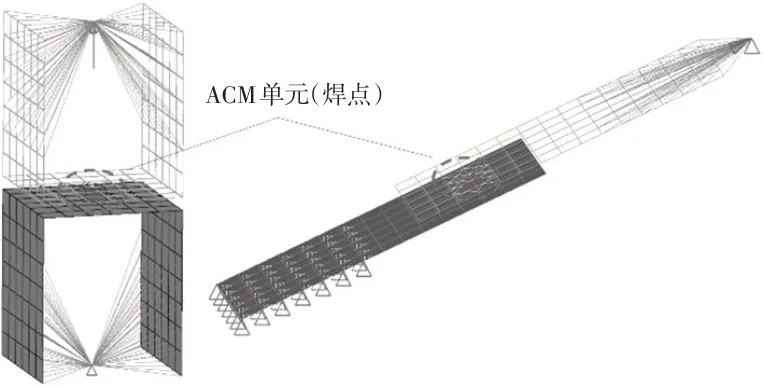

首先建立起CP 型和TS 型样件的有限元模型,被连接母材为5 mm 四边形壳单元,焊点建模采用ACM 单元,单元尺寸5 mm,母材和焊点的材料属性均设置为线性铝合金材料参数。在加载端施加1 kN载荷,选用Nastran Sol101求解器进行线性静力分析,获得通过ACM单元的力和力矩结果(图6)。

图6 铝合金点焊接头的有限元模型

基于ACM 单元传递的力和力矩,利用Rupp 方法计算热影响区的局部结构应力S,分别建立起对应8 种试验样件的外加载荷F 与等效应力S之间的比例关系(表2),进而将焊点疲劳试验数据结果(载荷F-寿命N关系图)转换成对应的铝合金点焊热影响区疲劳应力S-寿命N关系图。

表2 铝合金焊点外加载荷与等效应力关系对照表

转换后得到的应力S-寿命N关系图如图7 所示,除样件8 外,其余样件的结果都分布在一条狭窄的带状区域内。对所有数据点进行对数参数拟合,可以得到2 条S-N曲线,分别对应样件1~7 和样件8。通过这2 条S-N曲线,可以对不同材料厚度的铝合金点焊接头进行拉伸和剪切载荷下的疲劳寿命预测分析。

图7 铝合金点焊接头S-N曲线

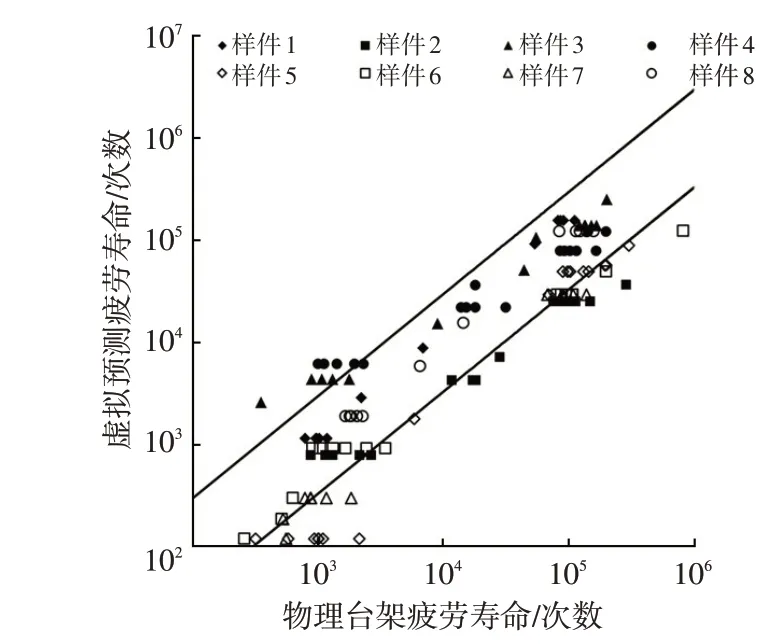

为验证图7 中2 条S-N曲线的有效性,采用Rupp方法对样件1~样件8的所有样件级疲劳试验进行预测分析,并与实际台架疲劳试验结果进行对比(图8)。从图中可以看出,绝大多数数据点均位于1/3~3倍的疲劳预测精度可接受区间内,可用于后续指导铝合金点焊接头的疲劳预测分析。

图8 样件级焊点耐久性预测结果对比

5 总结

a.通过物理疲劳试验,获得了不同厚度、材质组合下的铝合金点焊接头分别在拉伸/剪切载荷下的载荷F-寿命N关系图。

b.分析总结了载荷方向,母材强度、厚度等因素对铝合金点焊接头疲劳耐久性能和疲劳失效破坏模式影响的一般规律。

c.依托Rupp 方法,对铝合金点焊接头进行有限元建模和分析,将样件级物理疲劳试验结果(载荷F-寿命N关系图)转换成对应的焊点热影响区疲劳应力S-寿命N关系图,并进行参数拟合,提出了评价铝合金点焊接头疲劳寿命的2 条S-N曲线。采用新建的S-N曲线进行样件级铝焊点寿命预测,经与物理试验结果对比,证明了该方法具有较好的疲劳寿命预测精度,可用于指导铝合金点焊接头的疲劳寿命预测分析。