基于点云的数字化工厂在涂装通过性分析的应用

郝杰 李震帅 王亚娟 李佳俊

(1.沈阳工程学院,沈阳 110136;2.华晨雷诺金杯汽车公司,沈阳 110044)

1 前言

全球汽车产业处于快速发展时期,汽车市场竞争激烈,为了迎接日新月异的汽车产业所带来的挑战,车企需要对原有的车间进行改造升级以适应新的需求[1]。从近几年乘用车发展趋势来看,越来越多的汽车消费者更青睐于中大型车,而变大的车身对各车企的涂装生产线提出了很高的要求,尤其对较早建设的产线是一个极大的考验,通过性改造投资数及改造规模直接影响新车收益率及入市节点,所以研究如何能简单且精准地分析涂装通过性有重要的意义。

目前各大车企及技术公司在涂装车间基础承载评价和节距分析时多采用理论计算的方法分析通过性,在分析弯曲道轨及有上下斜坡轨道通过性时多采用包络线法进行分析[2]。而一般涂装车间由于设计厂家技术保密性,不会提供完整的三维厂房模型及详细的模拟功能图,这对于分析涂装通过性及精确判断需要改造点是极为不利的。涂装车间产线最长、容积最大、工程设备复杂,如果采用Factory CAD 或者应用当前的数字化工厂技术在Layout 2D 图基础上搭建完整的3D 工厂工作量极大,投资较多且后期维护极为复杂[3],并车间经过多家公司的小范围改造及室体由于年久存在一定程度的变形,车间部分结构早已与最初设计的平面图存在较大的差异,往往在此时做通过性验证时存在一定的误差,当实际车身上线验证时发生干涉,只能将车身退出产线再对涂装车间进行改造,再从新验证通过性,这样的通过性分析不仅浪费时间而且耗费资源。

针对以上问题,研究了基于点云的数字化工厂在涂装通过性分析的应用。利用大空间三维激光扫描仪采集整个涂装车间点云数据,导入SIEMENS公司的Process 系列软件中建立与涂装生产线实际结构、尺寸和位置相一致的涂装数字化工厂。根据涂装通过性评价流程及品评价标准对工厂的几处典型工段应用点云数据进行通过行评价分析。

2 数字化工厂的建立

2.1 三维激光点云的采集及处理

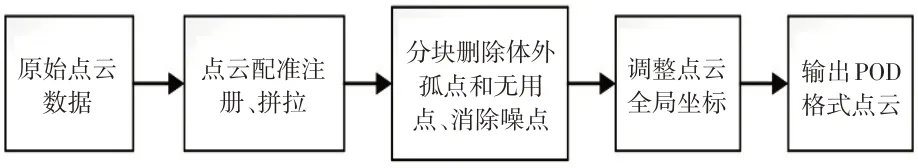

三维激光扫描技术主要利用激光测距原理来获取目标高精度立体三维点云数据,该技术有着非接触式测量、快速及精准等优点,现已广泛应用于古建筑和古物的高精度数字存储、野外地质勘探、建筑结构检测、大型构件安装检测等领域[4]。本研究中的涂装车间点云数据是由设备型号为Faro M70的三维激光扫描仪所采集,该激光扫描仪可进行水平360°、垂直300°的快速扫描(480 000点/秒),测距误差为±3 mm/25 m,涂装车间三维激光点云处理工作流程如图1。

图1 三维激光点云处理流程

2.1.1 原始点云数据采集

在开始扫描前应熟悉涂装工厂环境,规划扫描站点,一般原则为工作环境复杂、设备较多且遮挡严重的区域安排较多的扫描站点,设备及遮挡物较少的区域适当减少扫描站点。在扫描站点间的合适位置布置3 个(或3 个以上)互相可以通视的白色标靶球或板,以便扫描后能快速的拼接各站点点云数据[5]。

2.1.2 扫描点云数据的拼接

由于汽车涂装车间产线较长且存在多处弯道区域及上下斜坡区域,设备复杂遮挡物多,需要通过标靶特征将多个在不同坐标系下的站点点云进行滤波和拼接处理,才能得到完整的车间点云,实现不同坐标系下的点云转移到同一坐标系下。

2.1.3 删除无用点云及噪点

扫描过程站点多,采集的点云数量庞大,含有大量的多余信息,需要对拼接好的点云数据消除噪点,并切片分层或分块删除与工厂无关的点云,如移动的人、车身和可灵活移动的设备等。

2.1.4 为点云模型建立坐标系,输出点云

处理完的点云坐标是以某一站坐标系为基准的,一般在正方向观测是倾斜的,需要将坐标系转换到车间的真实坐标。根据车间的二维设计图纸,测量出每个柱子角点的坐标值,将这些坐标值赋予到点云中相应的位置,最后导出点云。

2.2 基于点云的数字孪生工厂建立

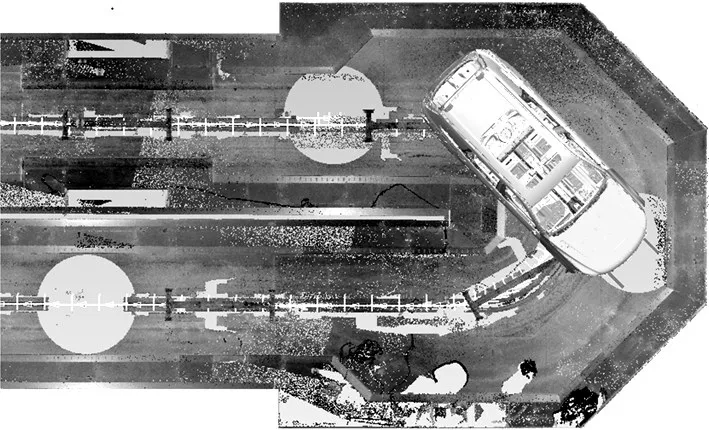

将车间内的工装设备数模如吊具、摆杆输送机构、滑撬、移行机和升降机等导入的资源库中,将产品数据(白车身数模)导入产品库中,根据现有的二维图在PDPS 软件中进行布局,再将处理完好的点云数据导入,调整点云方向后,此时仍然有许多区域由于产线设备的安装误差和生产操作过程中设备位置的移动,导致有一些设备与点云数据不一致,需要对与点云位置不一致的设备进行旋转、移动,使设备三维特征与设备点云特征重叠,完成位置校准。此外车间改造后也会增加一些新设备,可导入相关设备的设计模型,在软件中进行虚拟安装。对与通过性相关且有动作的工装设备进行约束定义,根据轨道点云数据建立路径坐标,形成吊具、台车和滑撬等的仿真运行路径,加载要分析的车型白车身数模,最终形成与实际生产车间尺寸大小、工装设备位置及工装设备动作相一致的涂装数字化工厂,部分基于点云的工厂见图2。

3 涂装通过性分析

涂装通过性分析的目的是验证新老车型白车身在整个涂装车间的通过性,包括车间设备与白车身在的前处理槽体、烘干炉及冷却室、涂胶密封室、喷漆室、打磨室、存储区及与焊装车间、总装车间交接区等的干涉分析、转接分析、安全距离分析,验证白车身前处理入槽出槽、U 形回转等特殊位置的局部通过性,查验当前车间存在的干涉风险点和问题点,评估车间设备布局的合理性,提出需要整改点和改善建议[6]。通过性分析一般进行2次,由数字化工艺工程师分别在新车型CAS 面确定之后和新车型数据下放后进行,分析结果输出给涂装工艺部门,如果发现车间存在的干涉风险点和布局问题,由涂装工艺工程师评估确认,最后由涂装车间实施整改,整改完成反馈给数字化工艺部门用于更新和维护基于点云的数字化工厂,涂装通过性评价工作内容见表1。

图2 基于点云的涂装数字化工厂

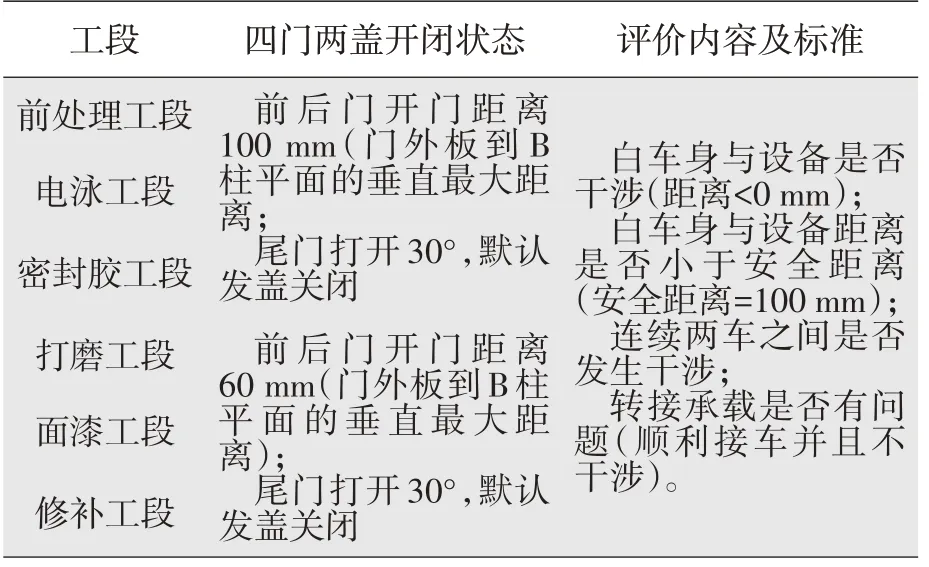

表1 评价工作内容

4 点云在涂装通过性分析的应用

4.1 基础承载评价

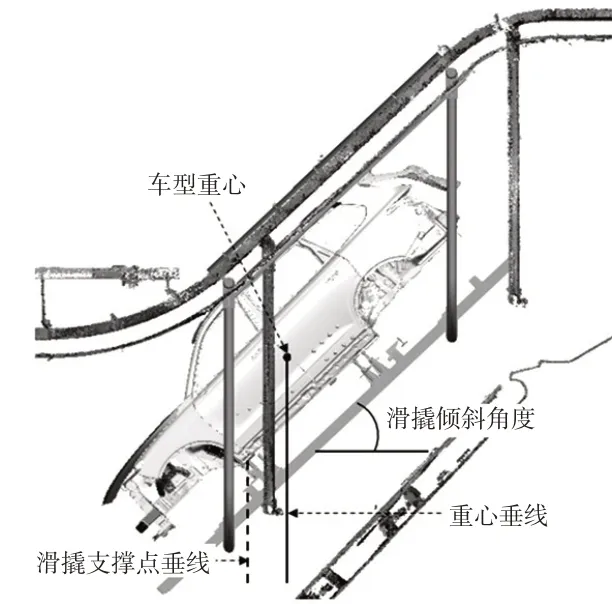

需要基础承载评价的设备主要包括前处理吊具、PVC 吊具、滑撬及台车等,进行支撑和搭载白车身的细节及改造分析预判等。当所要分析的车型与历史车型支撑定位有差别时应重点分析白车身定位孔与支撑用定位销的匹配,当车身长宽高尺寸明显变大时应重点分析有倾斜角度的上下坡区域的车身重心边界条件,尤其是吊具为非锁紧式支撑时更为需要分析重心数据(图3)。

图3 车身入槽时重心边界条件分析

以前处理-电泳槽入槽为例,应用扫描的吊具轨道点云拟合出吊具工作路径,分析验证白车身重心所在垂线是否临近或超出吊具前后支撑点所在的垂线,当发现临界或超出时,需要对涂装工艺部门提出有翻车风险,需要进行改造。

4.2 上下斜坡通过性分析

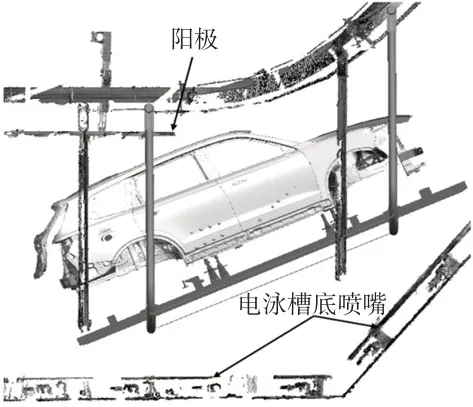

涂装车间由于工艺的需要,前处理的若干液体槽及烘干炉的进出都为倾斜轨道,应重点分析车身经过此处是否与室体设备发生干涉。以前处理-电泳槽体为例,动态分析吊具上车身通过槽体时是否与槽体、槽底喷嘴和阳电极等存在干涉,确定该车身能否在安全距离内顺利通过。将车身数模的定位孔与前处理摆杆机构定位销孔进行固定约束,根据轨道点云调整摆杆机构和车身与实际相同的姿态仿真运行。

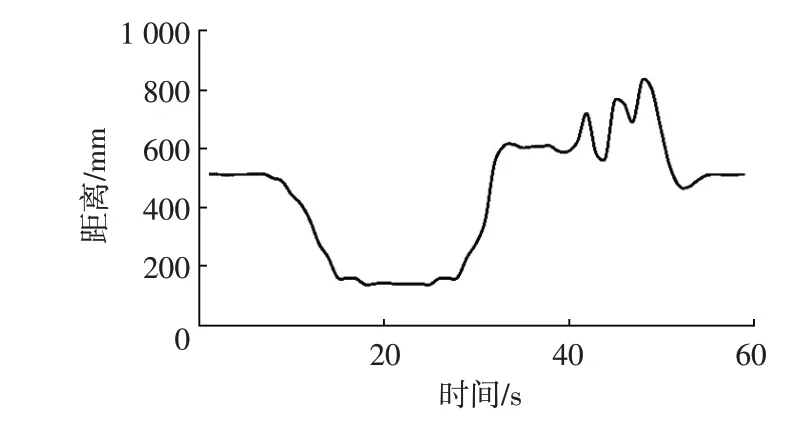

经过仿真分析,车身在经过阳极电极管下方时,车顶与阳极电极管一端存在干涉风险,对此重点分析。如图4 为车身在经过电泳阳极下方的某一状态,图5 为车身在行走过程中顶部与阳极电极管一端的距离变化,从图中可以看出,车身与阳极管的最小距离为265 mm,车身与电泳槽体及其他设备距离都在安全距离内(一般要求≥250 mm),无干涉风险,前处理电泳槽满足通过性要求。

图4 车身在经过电泳槽阳极下方

图5 车身顶部与电泳阳极一端距离

4.3 弯道处通过性分析

车身在弯道行走轨迹和上下坡行走轨迹其本质一样,典型的地方为电泳烘干炉、密封胶烘干炉、面漆烘干炉U 型回转处。该部分由于技术公司技术保密性,不会提供详细的功能图纸或三维数模,需要工程师充分认清该产线的机械输送形式,烘干炉工段的台车行走时实际为台车主体下方的滚动轮在轨道上滚动行走,理解该行走原理后,根据点云数据提取轨道建立台车行走路径。

弯道处应重点分析车身在炉体内通过转弯时车门在安装夹具状态下与两侧设备(风嘴)的安全距离是否足够,车顶与烘炉上部设备的安全距离是否足够,车头或车尾与室体两侧是否存在干涉,是否在安全距离以内,分析时需要根据现场情况考虑台车行走的晃动程度,需要涂装设备工程师根据现场合理设定,以便更吻合现场实际。如图6为车身经过烘干炉U 型回转时距离最近时的状态,图7 为车身尾门在安装夹具状态下打开30°角平稳通过U 型回转处时,车身尾门左侧与面漆烘干炉内壁的距离变化。

图6 车身在烘干炉U型回转

图7 车身经过U型回转时车身与炉壁距离

4.4 转载分析评价

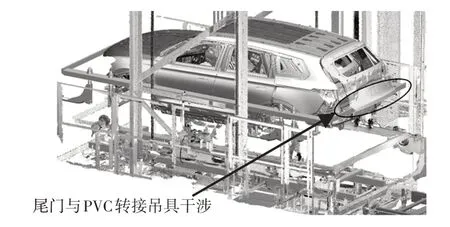

主要针对车型与以往车型有较大不同或尺寸明显变大的补充评价,如吊具摆臂与白车身的间距、升降机与白车身的间距、移载机动作可执行性、吊具切换的可行性等,一般充分考虑细节,即可实现准确分析。本部分主要应用基于点云的准确工厂结构,包括升降机围栏、移行机围栏、移载机立柱及吊具切换处立柱等。图8 为车身在PVC吊具切换时的干涉情况。

图8 尾门与PVC转接吊具干涉

4.5 节距分析及判断

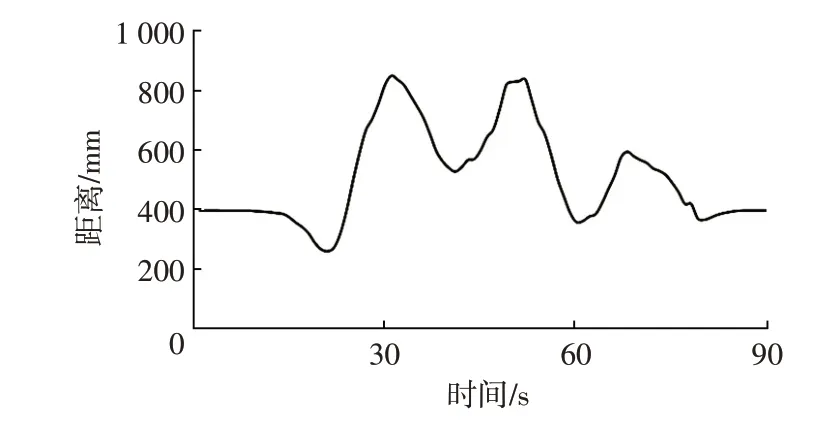

节距的分析模拟是比较复杂的部分,主要分为吊具或台车的上下斜坡、转弯及直行道,应重点分析吊具及台车的上下斜坡和转弯区域,分析时所建立的运行轨迹应注意路径坐标参数的设定,车身所走的路径应该是与轨道相接处两滚轮连线的中点所走的路径,不是吊具及台车两滚轮所走的路径,即弯道处节距参数不等同于前后台车推头间轨道曲线或直线间距,如不正确建立弯道处路径,很难得到较准确的结果。以面漆烘干炉回转区域为例,应用基于点云的数字化车间分析通过性,图9和图10分别为面漆烘干炉回转处连续两车经过的情况和距离的变化。

图9 车身之间距离最小时的状态

图10 通过U型烘干炉过程中的两车身距离

5 结束语

应用基于点云的数字化工厂动态仿真分析新车老型的涂装通过性,成功解决了以三维CAD 数据为基础的数字化工厂构建技术不能确保工厂的设备、水电气管及建筑结构构件完整性和准确性的问题,此方法应用在汽车制造涂装领域可以用较短的时间、较少的费用构建三维工厂。经涂装试制结果验证了此通过性分析的可行性和适用性,不仅能够动态直观的分析通过性,还能提高新车型投放改造的把握度和判断准确性,有效的缩短通过性分析时间,大幅降低改造周期和投资费用,更快速的适应新产品的生产。相信随着激光点云和数字化工厂技术的不断发展,能更好的应用在汽车制造领域,发挥出更大的价值。