新型包边工艺在样车试制过程中的应用及质量控制

肖腾,胡江

新型包边工艺在样车试制过程中的应用及质量控制

肖腾,胡江

(陕西重型汽车有限公司,陕西 西安 710020)

文章主要描述了某重型卡车车门的产品结构和试制的工艺方案,同时对比两种不同试制包边方案,介绍了新型包边方案的设备和工装组成,对包边过程中的质量控制方法进行了分析,并给出解决方案。

试制工艺;车门;折边胶;包边钳

前言

重型卡车开发过程中,新车门总成和现有的产品结构不一致,包边工装或者模具无法通用。以往的试制过程中,车门的包边采用手工敲打的形式,将车门外板的翻边压合,包住车门内板,最终形成车门总成,该种方式效率低,人工劳动强度大,质量差,无法达到车门总成包边结构的验证。下面详细论述一种新型的车门包边工艺和设备,高效率,高质量的实现车门包边,并且降低人工的技能要求和劳动强度,实现车门产品结构的验证和小批量产品的生产要求。

包边是指通过外部压力将车门外板的翻边发生不同的角度变化的塑性变形即由>90°变化为0°,将内板总成一部分翻边包裹的工艺过程。车门是重型卡车的重要开启总成,通过铰链和车身总成连接,保持车门和侧围的腰线圆滑过渡和均匀的装配间隙,已达到良好外观质量和均匀的间隙面差精度。

1 车门包边的产品结构

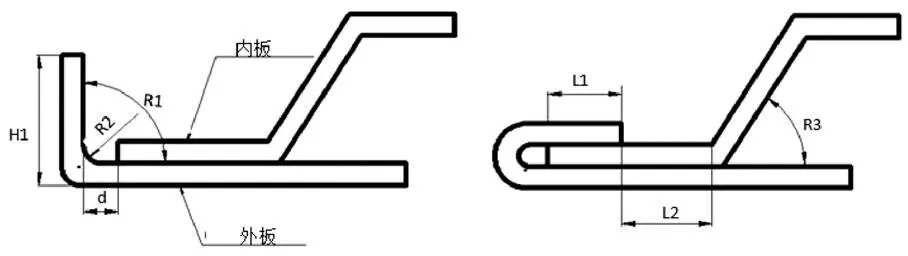

车门内板焊接总成和车门外板通过包边工艺实现车门外板翻边包裹内板翻边的结构最终形成车门总成。车门内外板的翻边尺寸是影响包边质量的关键,因此包边结构设计时需要遵循以下标准要求(见图1)。

同时,拐角处的外板包边宽度及过度区域的尺寸影响车门总成的成型质量(详见图2)。

2 车门试制工艺方案

试制工艺方案和正式的工艺方案相同,但试制不考虑焊接节拍和包边节拍,采用较少的焊接设备和工装实现车门总成的焊接和包边。车门试制工艺流程如下:车门内板焊接----涂胶----车门内外板包边----车门补焊和铰链安装。

内板焊接工序:将防撞梁,玻璃导轨,铰链螺母板和锁扣螺母板等安装于焊接工装上,然后夹紧,通过点焊焊接在一起形成车门内板焊接总成。涂胶工序:(1)车门内板上涂膨胀胶,直径为6mm,目的是消除内板和外板之间的间隙,增加外板的刚度;(2)车门外板上涂折边胶,涂胶直径为6mm,折边胶距离车门外板圆弧的距离保持8mm,以便包边后折边胶可完全覆盖内外板的搭接面积,防止生锈。包边工序:在试制过程中,车门包边一般采用手工包边或者半自动包边两种。在某重卡车门试制过程中,为了节省投资成本,但需要保证车门的包边质量,因此选择了半自动包边的方案,详见表1。

补焊工序:将包完边的车门总成放置于车门内板焊接夹具并夹紧,完成车门的补焊和铰链安装。

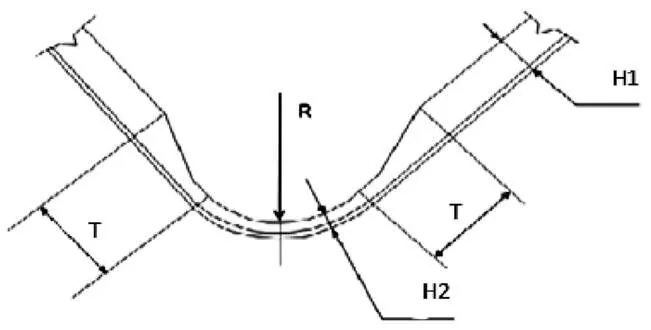

表1 手工包边和半自动包边的对比

3 半自动包边系统

该系统主要包含三部分:液压单元,包边钳,包边夹具单元组成。以下为国内某重型卡车试制过程中车门总成采用的半自动包边系统。

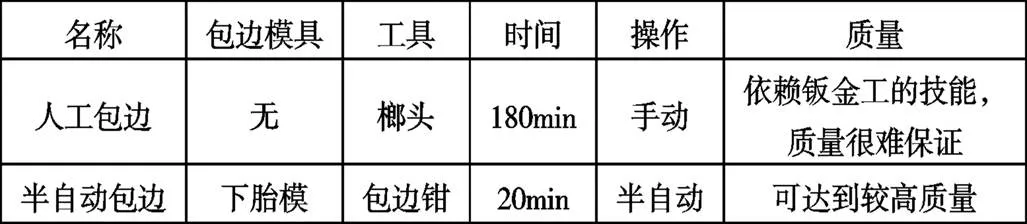

3.1 包边夹具单元

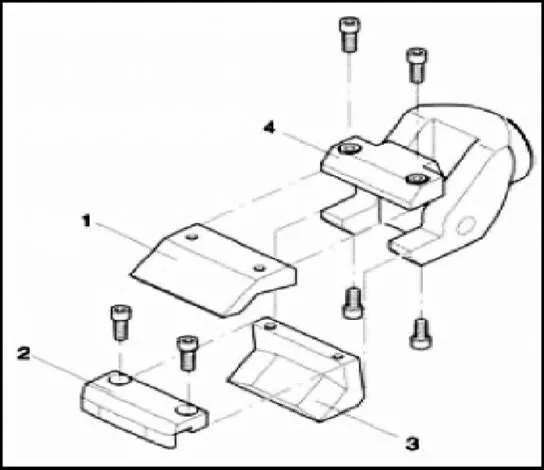

该单元主要分为四部分:(1)底模,(2)夹紧单元,(3)定位单元,(4)基座单元(见图3)。底模采用铸造成型,铸物材质GM241,火焰淬火,表面硬度ERC50以上,形状面40-50mm,主肋为30-35mm,补强肋为25mm,包边面作业高度为800-900mm,周边需预留C型钳夹持导向槽,整体采用数控加工成型,其型面与车门外板的型面一致,由于车门外板没有定位孔,底模和外板之间采用外形定位,底模和外板之间设置0.5mm的公差,利于外板的放入和总成的取出;定位单元采用翻转式结构,选取和车门内板焊接的定位孔,保证定位的一致性,减小基准转化造成的误差,并且保证定位销的位置精度达到±0.1mm,目的是保证内外板的相对位置,防止在包边过程中出现内板的窜动。压紧装置端头采用聚氨酯块,并设置H型限位快,防止工件经压紧后出现变形和划痕底座:基座单元采用Q235-A板材,上部设置转盘,可实现360°旋转,下部安装4个万向轮,可根据现场情况进行移动。

1.底模 2.压紧单元 3.定位单元 4.基座单元

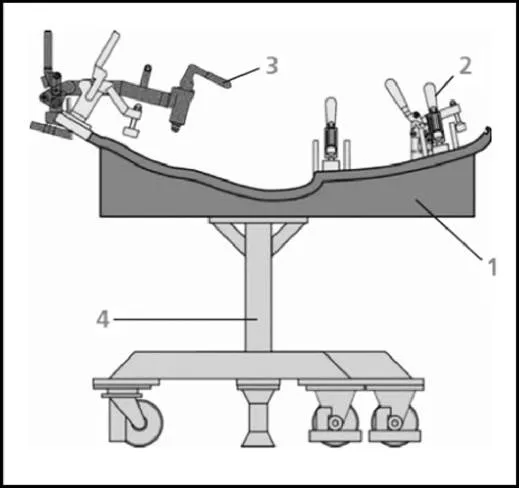

3.2 液压系统

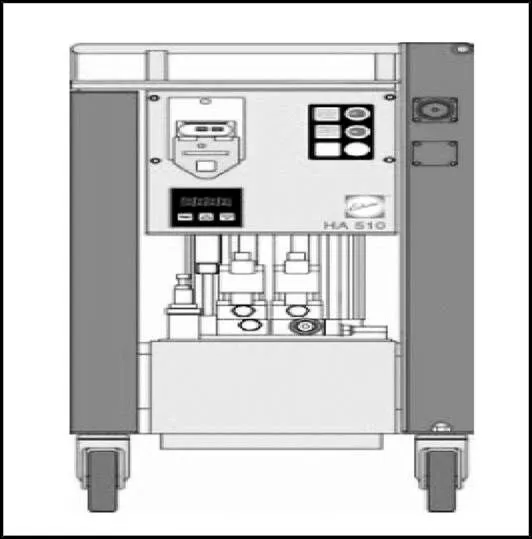

是液压单元的关键部件,为包边钳提供动力源(见图4)。

图4 液压机

3.3 包边钳

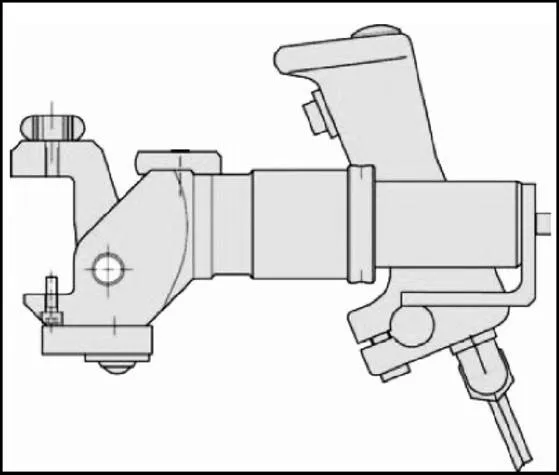

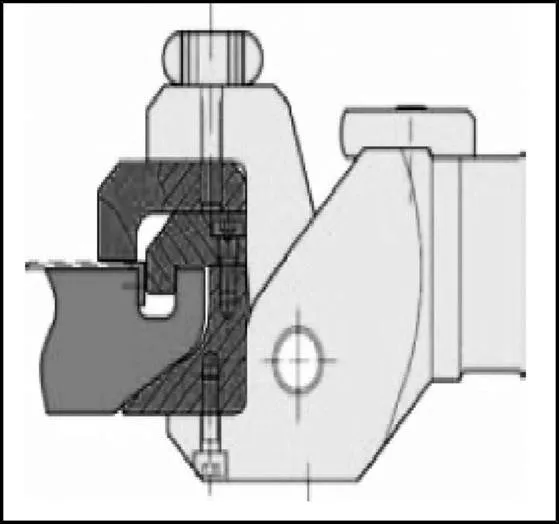

包边钳是实现车门包边的关键工具(见图5),前端工作区域分为四个部分:(1)咬合钳,(2)导向钳,(3)底部钳,(4)压力钳(见图6);后端设置工作手柄,利用操作工抓取和工作。工作过程如下:操作工抓取包边钳后部的手柄,包边钳的底部钳抵住底模的下部,导向颚和底模的导向槽配合,利用液压系统提供的动力,咬合钳向下移动完成车门的包边,(见图7)。

图5 包边钳

1.咬合钳 2.导向钳 3.底部钳 4.压力钳

图7 包边钳和底模配合

半自动包边系统的优势:

(1)该系统投资低,可用于小批量样车和试销车的生产;

(2)包边模较简单,维修方便;

(3)设备所用空间小,对环境没有要求,任何场合都可进行包边。

4 车门包边质量控制

在某重卡车门包边后,车门总成存在圆角处缺料,圆弧处未包住,包边后内外板错动造成孔错位,外板翻边起皱,包边外翘,外板出现坑包,折边胶未完全覆盖包边和折边胶溢出等缺陷。对于以上出现的包边问题,主要从包边零件,夹具,工艺等方面进行控制和制定解决措施。

(1)包边前用无纺布擦拭底模的表面,防止杂物和残余的折边胶胶附着于底模的表面;

(2)检查定位装置,防止松动,保证定位销可准确插入定位孔中,如果不能准确定位将造成孔变形,需要对零件的孔位或夹具的定位销进行复检;

(3)检查压紧装置的钢板间隙,确保夹具的压块和零件或者托块之间的间隙比数模中的间隙大0.5-0.1mm,否则压紧装置不能起到稳定车门内板的左右

(4)检查车门外板的翻边尺寸是否满足设计要求,关键是圆弧处的翻边,翻边过短将无法包边,造成内板裸露,需要更换车门外板;

(5)将折边胶均匀涂覆于车门外板上,折边胶要求具车门外板8mm(根据车门内外板不同的搭接长度,折边胶到车门外板圆弧的距离不一致),如果距离车门外板的圆弧太近,包边过程中出现溢胶,造成包边模污染,如果距离太远,折边胶无法完全覆盖包边区域,后期容易出现生锈;

(6)检查车门内板焊接总成的包边区域,如果包边区域存在焊点,需要将飞溅,压痕等打磨掉,保证包边区域光滑;

(7)由于车门外板的翻边≥90°,直接用包边钳包边容易出现起皱或鼓包的缺陷,首先用木榔头敲击包边,使其≤80°,其次用包边钳完成车门包边,最后圆弧区域的包边借助垫块,用榔头完成包边。

5 总结

重型卡车的车门试制包边工艺是繁琐并对质量要求较高的连接工艺,本文介绍一种全新的车门包边试制方案,包边效果达到了量产的质量要求,为后续新型重卡车门试制包边提供一种方向。

Application and Quality Control of New Hemming Process in Prototype Car Trial Production

Xiao Teng, Hu Jiang

( Shaanxi Heavy Truck Co., Ltd., Shaanxi Xi'an 710020)

This issue is mainly studies on a prototype process of a heavy truck.s door.Through comparing with two different proposals of door hemming,introducting the new equipments and fixtures of proposals, also analyzing of method of quality control and makes out the solution.

Prototype process; Door; Flanging glue; Edger

10.16638/j.cnki.1671-7988.2021.03.045

U466

A

1671-7988(2021)03-148-03

U466

A

1671-7988(2021)03-148-03

肖腾,就职于陕西重型汽车有限公司。