3 600 TEU集装箱船船体制作精度控制措施

伍平平,曾晓辉

(舟山中远海运重工有限公司,浙江 舟山 316131)

船体精度控制是船舶制造系统的重要组成部分。3 600 TEU系列集装箱船长200 m,型宽35.2 m,型深18.1 m,满足零下25 ℃适航于北极冰区航线,艏艉尖瘦,以利于船体破冰功能和减少船舶航行阻力,但建造时存在艏艉施工空间狭小的困难;本船船体线型变化大,达到船舶能效设计指数(EEDI)阶段二要求,本船线型精度控制将影响能效指数的达标与否。为此,需要对全船分段建造、总组、搭载各阶段精度加以控制,通过制定关键工艺及流程、标准,降低建造成本、减少施工难度、提高施工效率,保证精度质量。

1 控制关键工艺措施

1.1 分段划分

为保证各个舱室箱脚精度,策划分段划分时,长度方向注意把纵向环段缝断在横舱壁之间,使得每个货舱较完整,箱脚不跨分段,避免箱脚间距产生累计误差,同时能更早进行集装箱试箱试验;高度方向注意把两层以上集装箱平台划分在一个分段内,在满足车间内场吊运及分段驳运的前提下尽量划分大一些,减少高度方向总组及搭载缝。高度方向因存在较大的线型,总组及搭载缝精度控制相对车间内场更加困难;针对艏部线型异常狭小的特点,把线型最小的船体区域划分在一个分段内,以利于制作比例为1∶1的整体木质样箱,通过比对样箱能更准确地检测此区域加工线型是否到位[1],并采用侧造、逐步散贴外板的方法解决不便施焊的难题。

1.2 余量、收缩补偿量考虑

1.3 集装箱底座的组成及安装阶段考虑

箱脚底座由堆锥、垫板(板厚25 mm)、调整板(板厚5~10 mm)组成。堆锥和调整板设计在船台/船坞搭载阶段安装,垫板在分段制作阶段预先安装。预装垫板可以避免后期箱脚处烧焊产生的平台板变形,堆锥和调整板留到船台/船坞搭载阶段安装便于控制调整箱脚精度,保证试箱的成功。

1.4 钢板应力释放

考虑到板材出厂之前大多未经应力释放或释放不完全,对本船厚度达到5~15 mm的板材进行提前矫平处理,释放应力,避免钢材应力残留导致总组甚至搭载阶段产生大量结构变形,进而影响船体精度及带来火工矫正返工。

1.5 胎架管理

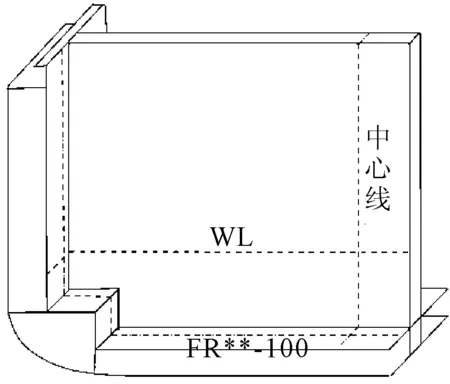

3 600 TEU集装箱船的舱室在艏艉区域主要呈阶梯状形式(见图1),多数平台上分布着箱脚堆锥,此处对于水平度的要求较高,单箱位置要求小于等于5 mm。因此,在分段制作过程中需重点保证曲直分段胎架进行100%检验,保持上胎板贴合胎架。

图1 艏艉区阶梯状舱室示意

1.6 划线管理

全船划线应遵循基准线管理原则;在内底板上表面作出横舱壁安装对位线及理论线同侧的100检验线(以下简称MK线);在内底板平台上表面作出纵舱壁安装位置线及理论线同侧的100 MK线;其他结构位置线及100 MK线应按照单船《100 MK线图》进行,见图2;所有结构位置线、100 MK线应做好洋冲标记[3],并贴附锡箔胶带进行防护。

图2 横舱壁100 MK线

1.7 底部分段总组

底部分段是全船搭载网络中最先批次上船台的分段,其他分段均以底部分段为基础进行搭载装配和精度控制。因此,底部分段的精度控制直接影响全船精控。底部分段总组需重点测量横壁间距、中心线直线度、水平、长宽高尺寸,见图3;总组完工以后须修正基准线,并对分段边界尺寸超出-5~+3 mm范围的进行处理。

图3 底部分段100MK线

1.8 横壁分段搭载定位

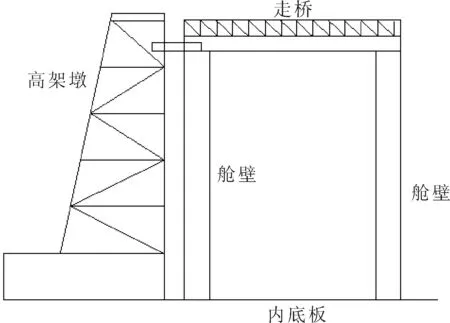

第一个横壁分段要采用高架墩来进行封固,兼顾辅助定位的作用,在分段合拢之前将高架墩分别摆放在横壁的左右两侧,见图4;后续横壁分段合拢时可以采用走桥的形式,保证2舱之间2道横舱壁之间的间距,见图5。

图4 高架墩保护

图5 走桥连接保护

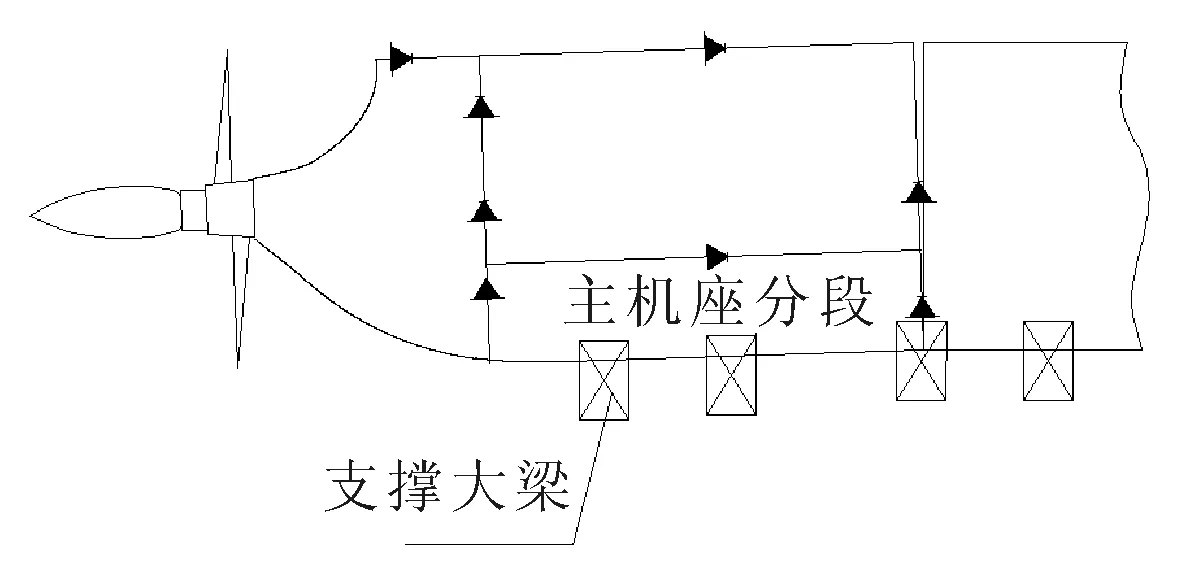

1.9 防止主机座分段艉口上翘

本船艉部区船体尖瘦,基线处平底面积少,其尾半段长度呈悬臂梁状态伸出底部支撑大梁,首半段长度通过瘦小的平底面压在支撑大梁上。由于首半段支撑大梁约束、焊接收缩的综合作用,容易造成尾半部分段上翘变形现象,进而造成主机座分段艉口上翘,造成水平度超标。对此,需加反变形量进行调整规避。主机座分段合拢定位时,根据经验数据,需在艏口相对船体平均基线加5 mm定位高度,艉口相对船体平均基线减少5 mm定位高度。经过焊接收缩应力释放后,此区域能恢复水平度并符合标准值,见图6。

图6 主机座分段加设反变形量示意

1.10 防止艏部分段上翘

在船长艏部的1/3区域,主船体呈阶梯状,在分段(总段)焊接过程中会产生艏口上翘的现象。为了避免艏翘对于整体精度的影响,需加反变形量进行调整规避。根据经验数据,本级别船型这一区域内的分段搭载时艏口水平高度应按照低于艉口0.5 mm/m 来进行调整,相应的合拢口合拢补偿值应设在分段艉口。经过焊接收缩应力释放后,此区域能恢复水平度并符合标准值,见图7。

图7 艏部分段加设反变形量示意

1.11 防止艏部舷侧分段上部张口现象

集装箱船属于大开口船,因为艏部舷侧分段重心外飘,搭载以后会出现外侧高度下沉,半宽外张的现象,所以在搭载时应做好舱口位置的横向封固,防止分段状态变化,见图8。

前言:献血不良反应是指献血者在献血时和献血后出现头晕、恶心、呕吐、四肢无力、面色苍白等症状。献血者一旦出现献血不良反应,会降低献血者献血的意志,不利于促进无偿献血事业的更好发展。通常情况下,正常的成年人一次性献血400ml以下不会对献血者的身体产生不利影响,但受献血者精神状态、献血环境和营养不良等因素的影响,献血者也会出现不同程度的献血不良反应。基于此,本次研究分析了街头无偿献血不良反应的发生原因,并了阐述预防措施,现将研究流程报道如下[1]。

图8 防舷侧分段上部开口

1.12 坞内铺墩管理

主船体艏艉区域的线型较大,采用支柱和高架墩的形式对船体进行重量支撑,防止船体因重量产生的下沉变形,支撑位置在《钢支撑布置图》中标注明确,见图9。

图9 船体大线型处加设支撑

1.13 分段吊装驳运防变形加强考虑

1)关于分段吊装。

重心外飘分段较多,吊装翻身较困难,用多次换钩或落地滚翻的方案解决翻身问题;绑扎桥分段结构较弱,采用多点吊装,并使用吊排均布受力[4],见图10,减少分段吊装变形。

图10 采用吊排吊分段

车间片体吊装要按照片体大小使用板架和吊梁、吊杠,小片体使用板夹、吊杠,大片体使用吊杠吊梁。分段下胎要多设置吊点,要多设置小吊耳,减少单个吊耳受力造成的应力集中变形。分段下胎吊运合理配绳,钢丝绳不能长短不一,保证受力均匀。分段、总段吊运翻身、总组搭载,多使用吊排滑轮组,因为吊车羊角钩很难使钢丝绳滑动使之平衡受力,特别是调节分段、总段在船台上的斜度时,完全是硬拉完成的调节,对分段、总段精度控制是一大危害,因此建议使用吊排。分段、总段吊耳加强应尽可能做成结构件,提前送审,争取通过船东认可保留,避免因为吊耳加强的大量拆除,带来结构变形,对局部平面度产生影响。

2)关于分段摆放。

分段及车间片体摆放要找平地摆放,严禁摆放外力使之变形。摆放在门架上的片体要注意不要多层叠放,更不要有肘板或结构件尖角支撑片体。带线性分段摆放时,要多使用楔木块打紧牢固,少使用钢撑固定,钢撑割除后应力导致的数据变化很大。

3)关于分段防变形加强。

集装箱船项目的分段结构较弱,易变形,防变形有难度,主要是开口分段很多,对于大开口分段、总段需要做强支撑保精度[5]。施工人员须严格按照防变形加强图纸施工。分段防变形材料规格应多样化,以方便选用。

2 精度控制结果

3 600 TEU系列集装箱船分段无余量制作率达到89.3%,无余量搭载率达到96.4%,切修率3.0%~4.7%,见表1,较好地保证了本项目的精度控制质量,达到了船舶能效设计指数(EEDI)阶段二中关于线型优化的要求,成功交付船东运营。

表1 3 600 TEU系列集装箱船精度控制数据