超大型集装箱船管弄通风设计

张晓红,周祎隆,杜学军

(1.中国船舶与海洋设计研究院,上海 200011;2.江南造船(集团)有限责任公司,上海 201913)

管弄位于船舶底部中间位置,为从船头到船尾的一段狭长空间。当集装箱船的动力系统采用双燃料时,轮机专业的压载总管、舱底总管、燃油驳运总管,以及双燃料的燃气供给总管布置在里面,同时电气专业的部分传感器、照明、插座等也安装在里面。由于双燃料处所为危险区域,根据危险区域划分原则,与之相邻的管弄应属于扩大危险区域,管弄里的轮机阀门和电气设备等需按照相应的防爆等级来配置,增加了船东和船厂的建造成本。

随着世界经济的发展,超大型集装箱船的需求飞速增加;随着国际社会对环保的要求越来越高,双燃料动力系统船舶逐步成为主流[1-3,7-8]。超大型集装箱船管弄尺寸大,轮机专业的双燃料系统设备和电气专业设备多,通过合理的管弄通风设计和电气控制设计将管弄定义为安全区域具有非常重要的意义。

1 规范要求

1.1 UI-SC79

规范中提出,当装载闪点低于23 ℃的危险品,如种类3、6.1等,封闭处所如管弄、舱底泵间等满足6次/h的连续换气次数时可不作为扩大危险区域,同时其他重要设备须与风机连锁,当管弄风机停止运转时,关闭设备,并提供声光报警[1]。

1.2 IEC60092-506

IEC60092-506第7节描述,可通过如下方式将与危险处所相邻的管弄定义为安全区域[2]。

1)当管弄与外界连接的装置,如门、舱口盖等关闭时,管弄与相邻区域始终保持不小于25 Pa的正压。

2)提供正压监测系统。

3)在门或者其他开口设备处提供开启报警。

4)当管弄失压时,需要提供声光报警并能够迅速恢复系统正压,当正压系统在一定时间内不能恢复或者危险气体聚积到一定浓度时应能够切断电力系统。

2 管弄通风系统优化设计

在23 000 TEU集装箱船中,管弄位于从91~368肋位的船中位置,船宽方向有4个箱位的空间;在艏部的第一货舱底处,宽度方向往船中收缩为一个箱位。管弄全长265.5 m,体积10 150 m3,按换气次数6次计算,总风量为61 000 m3/h。

2.1 风机

风机是通风系统的核心设备,虽然管弄定义为安全区域,但由于紧邻双燃料系统舱室等危险区域,当风机刚刚启动时,管弄属于潜在的危险区,从安全的角度考虑,风机通常选取为防爆风机,防爆等级与相邻的危险区域处所等级保持一致,具体参考DNV.GL中chapter21节[3]要求。

在之前的项目中,管弄风机通常直接安装在管弄里。23 000 TEU船的管弄所需风量大,相应风机尺寸大、重量大,若安装在管弄里,维修极其不便。为此,设计时进行优化:将风机移出管弄,安装在货舱主要的安装维修平台二甲板处。货舱二甲板宽度为1 950 mm,船东要求进出货舱主通道的宽度不小于700 mm,结构支撑尺寸250 mm,风量61 000 m3/h的风机外径约1 200 mm,无法安装,本船根据管弄长度方向的尺寸,配置多台风机,详细的风机风量计算见表1。

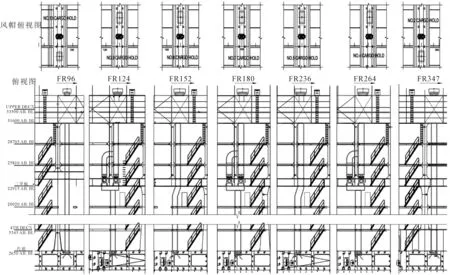

为满足SC79规范持续通风的要求,每根送风管路的配置风机2台,二者并联在送风管路中,互为100%备用,当其中1台风机失效时另1台风机立即启动,很大程度上对于船员日常维修、更换也更为方便。为防止风机出现组内循环,在每台风机所在的管路配置1个电动风闸用以控制该条管路的开闭,见图1。

图1 23 000 TEU船管弄通风布置

2.2 管弄通风末端

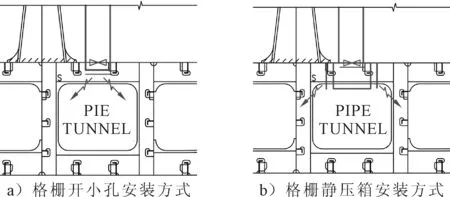

由于管弄的结构钢壁支撑通常凸出在管弄内表面,为降低施工难度,通风末端通常在风管对应的位置、避开管弄顶部的主要结构件开小孔,然后直接安装不锈钢丝网格栅,排风管采用类似做法,见图2a)。由于管弄水平方向呈狭长状,这种设计方式的送风气流从格栅处竖直向下,到达管弄下底后再反弹向管弄顶流动,如此循环,气流组织混乱,极大的影响管弄的通风效果。23 000 TEU船对此作出优化,依托结构件在风管末端设计1个挂顶的静压箱,再在静压箱的首尾2个方向设置送风格栅。这种方式的施工难度相较第一种方式略大一些,但送风气流与管弄长度方向水平,主风管的气流经过管弄顶部小孔截面到达静压箱的损失(渐扩)相较直接开小孔加格栅要小(突扩),对整个通风系统是有利的。

图2 送风末端安装示意

通风系统与外界相连的末端可为百叶窗或者风帽。当通风末端在首尾位置、紧邻着楼梯间等钢壁时,可依托结构件设计成百叶窗型式;当末端位于货舱中间位置时,通常采用风帽型式,与货舱通风系统的风帽一起布置在绑扎桥下方,通过打开绑扎桥第一层平台处的活动盖板来操作风帽。23 000 TEU船的管弄通风末端位于货舱区域,因而采用的是风帽。在设计风帽时,提前与舾装专业配合,将风帽与绑扎桥平台合二为一,顶部作为绑扎桥平台的一部分,操作把手放置在栏杆附近,操作维修风帽更为方便,见图3。

图3 风帽与绑扎桥配合布置

2.3 管弄通风风管

现有集装箱船风管设计方案主要有1送1排和1送2排2种。1送1排的风管布置方式主要用于装箱数约5 000 TEU的集装箱船,这类集装箱船体型小、管弄尺寸小,通风系统的风管可设计成艏部进风/艉部排风或者艏部排风/艉部进风型式。1送2排的风管布置方式主要用于装箱数在13 000 TEU左右的集装箱船,这类船的管弄体积相较小箱船略大,宽度方向有3个箱位的宽度,长度方向约8个货舱,当采用1送1排的方式时通风系统气流管路长,故改用管弄中间送风、艏艉排风方式。

23 000 TEU船的管弄长度方向约11个货舱,艏艉1送1排的风管布置方式不再适用;由于管弄送风风量大,选用1台风机时风机尺寸大,结构开孔无法实现,因而1送2排的风管布置方式也不适合。该船在设计时采用一种新的风管布置方式:根据管弄长度将通风区域分为6个体积相对均匀的部分(由于第三、五货舱为燃油舱,不能布置管弄风管,因而靠艏的部分体积略大于其余部分),每相邻的2部分设计成中间送风/艏艉排风方式,总共3路送风管/4路排风管交错布置,如图1所示。送风机安装在货舱二甲板处,2路风管并联,在二甲板下方采用静压箱代替风管连接,一方面可以避免风管与货舱梯干涉,另一方面能减小并联管路中的弯管引起的管路阻力损失;风帽位于主甲板绑扎桥第一层平台处,与货舱通风风帽排列一致。这种风管布置方式虽然增加了风管数量,但降低了系统压降,减小了风机的静压,对管弄的整体通风效果有利。由于管弄与货舱之间是水密分割,为保证货舱密性的完整性,管弄通风管采用10 mm厚的不锈钢管,穿过货舱的每层甲板处开大孔焊接。

2.4 系统CFD计算

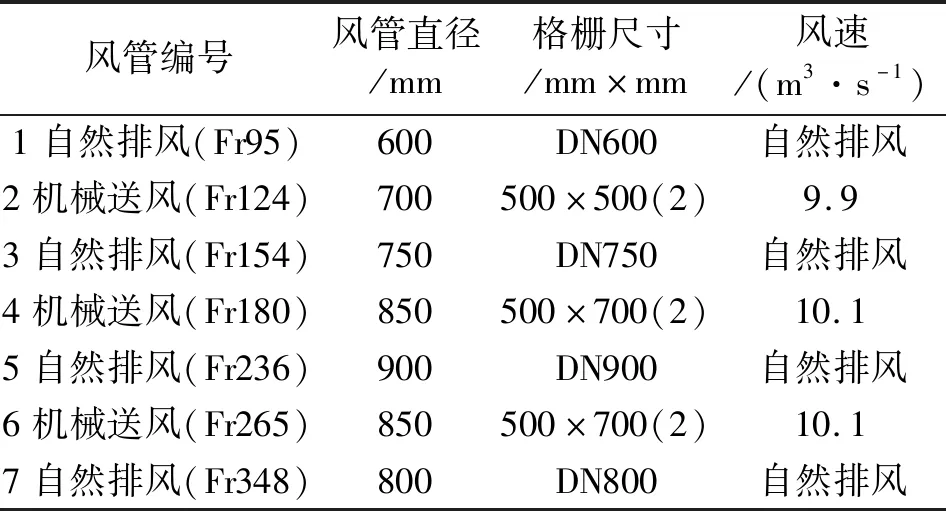

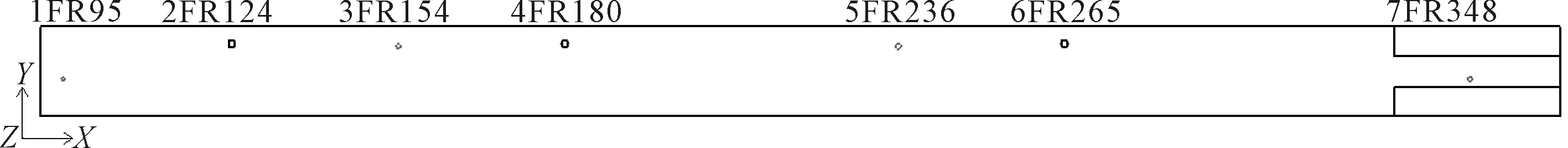

双燃料系统管路的阀等设备要求附近有充分的气体流动,在完成详细设计后,对管弄进行流场分析,采用计算软件FLUENT,模型忽略结构件的影响,管路尺寸及初始边界条件见表2,管弄CFD模型见图4。

表2 管弄通风系统计算参数表

图4 管弄CFD物理模型

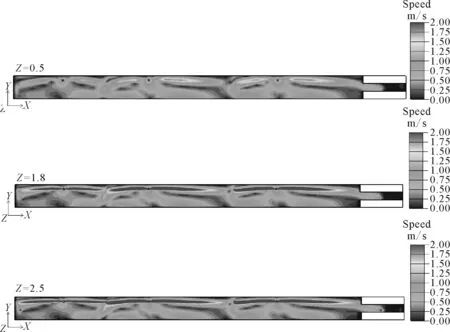

该计算采用双方程模型,计算收敛后分别截取Z=0.5 m/1.8 m/2.5 m方向的截面(沿管弄的高度方向)分析管弄内气流的分布情况,速度云图如见图5。由于考核的是管弄内是否存在气流死角,当速度范围大时,图形显示不利于观测,故仅考虑速度为0~2 m/s的云图情况。

图5 管弄Z=0.5 m/1.8 m/2.5 m平面速度云图

由图5可见,优化设计后的管弄气体整体流动性好,在艏部FR348往前处出现了气流死角,此处由于与货舱有安全舱室隔离,当安全门开启时可视为局部自然通风。由于送风管布置在左舷,气流左舷相对右舷流动性好,因而在布置设备时可将重要设备往左舷布置。此外,在风口对应的右舷位置和艏部T型角落处气流存在死角情况,布置设备时需要避开。

3 管弄电气设计方案

为保证管弄正压,电气控制设计与通风设计密不可分。在通风系统中,风机按照一用一备配置,为实现持续通风,电气控制系统需要作出相应的设计:当其中一台风机发生故障时,立即关闭该风机,并关闭该风机所在管路的电动风闸,同时启动备用风机管路的风闸,当备用管路风闸开启后再自动启动备用风机。与此同时,故障风机的报警也将传输至监测报警系统,通过延伸报警板将报警信号送至相关船员值守处所。

根据前述规范的要求,在配备有2组管弄风机之后,为确保电气设备工作安全可靠,还需要将管弄风机与管弄区域内电气设备运行联锁的设计,该船具体设计方案如下。

当使用管弄区域电液遥控阀、液位传感器和照明等设备时,这些设备的电力分电箱将向管弄风机启动器发出问询信号,自动检测其中1组管弄风机是否正常运行;当1组管弄风机已经正常运行后,闭锁自检信号,并在艏和艉管弄出风口各设置1个压差传感器用于实时检测管弄区域的压力值,当压差传感器检测到管弄区域的正压不能满足规范要求的大于25 Pa时,压差传感器立即送出故障报警至监测报警系统,此系统在驾驶室、集控室和全船延伸报警板区域发出声光报警,船员接收到报警信号后,根据设置在集控室和管弄入口处的管弄风机故障联锁操作流程警示铭牌,手动切除电液遥控阀、液位传感器、照明等设备电源开关。

4 结论

通过合适的通风设计和电气控制设计将管弄定义为安全区域能提高船舶处所的安全性、减少危险气体扩散、降低建造成本,意义重大。超大型集装箱船的管弄空间大,双燃料设备对气流组织要求严格,管弄通风系统的风机设计、末端风口布置、风帽安装方式和风管布置均需要进行优化设计。管弄通风风机通常设计成一用一备的型式、送风口布置应保证管弄气流顺畅、末端风帽应保证操作维修方便、风管需根据管弄尺寸和结构情况灵活设计,同时电气控制系统要满足相应的规范要求。在实船交付使用时,管弄里面布置了大量设备,经验证,通风效果能够满足各项需求。