自重平衡式风帽在300MWCFB机组上的成功应用

山西国际能源集团宏光发电有限公司 张建树

某电厂#1锅炉原风帽磨损严重,流化效果和均匀性差,出现局部结焦、超温现象。床面结焦后,因风帽净流化范围小导致大块难以扰动起来,造成排渣不畅,影响机组负荷[1],同时疏通和更换风帽工作量大。通过对布风板风帽关键结构优化设计,将钟罩出风小孔缩小至合理范围,增加布风板阻力,提高出口风速,增强风帽流化效果和布风均匀性,同时采用直接插拔式风帽,风帽与风管间不采用任何形式的固定,风帽直接套在风管上,靠风帽自重固定,方便风帽检修工作,大大降低检修工作量。

1 原锅炉布风板风帽运行状况及存在问题

某电厂#1、#2锅炉采用东方锅炉(集团)股份有限公司生产的循环流化床、亚临界参数,一次中间再热自然循环汽包炉,型号为DG1070/17.4—Ⅱ1。布风板风帽共2852只(单炉),分两种:一种为四周风帽区风帽,钟罩上开孔12个;另一种为中间风帽区风帽,钟罩上开孔10个;四周风帽区风帽共安装1428只,中间风帽区风帽共安装1378只。

四周风帽区风帽风管开孔φ7mm、共两排24个,钟罩开孔12mm×23mm、共一排12个;中间风帽区风帽风管开孔φ7mm、共两排24个,钟罩开孔12mm×23mm、共一排10个;风帽高157mm,斜向下8°出风,风帽底孔φ68,风帽外径φ93,壁厚δ=9mm,内腔直径φ75mm,风管内径φ54,上下端外径φ62mm,中间φ74mm,二道台阶处φ67mm,风管顶端封闭,上端有二排小孔2×12孔φ7错列布置,风管安装方式为风管插入布风板上预先焊接的套管内,风管下端在风室内与套管点焊,风帽插入风管二道台阶内,风帽底端与风管点焊固定。

由于原风帽磨损严重,已到更换周期,风帽小孔磨损通流截面变大,布风板空板阻力降低,严重影响风室内压力分布、床上压力波动状况及床上各部位风量分布,导致床料流化不均匀、局部结焦、风室漏渣等问题,危害锅炉安全稳定运行。为保证锅炉带负荷时的正常运行,需加大流化风量的投送,风机电耗增加,厂用电量上升,锅炉的经济性降低。

安装方式上,风帽与风管安装为风帽底部与风管点焊,由于风帽与风管受热、受冷强度不同,风帽与风管膨胀量不同,点焊部位会被拉裂而开焊,风帽逐渐脱落,导致风室积渣严重,运行经济性下降并危及锅炉安全运行。磨损风帽检修工作量大风帽安装难度高,且新安装风帽易脱落[2]。

风帽、风管结构不合理,风管上端壁厚太薄,磨穿后导致风室漏渣,风帽脱焊跳动后要归位产生困难;风帽外径太小,只有φ93mm,对角线净间距121mm 偏大,导致大块难以扰动起来,排渣不畅,流化质量也会差。

运行现状,床料流化效果较差且床温偏差较大,出现局部超温、结焦现象,焦块流动到放渣口附近易造成渣口堵塞,流入到渣管也会造成冷渣器严重堵渣,因此锅炉运行过程中需安排专人疏通放渣管,工人劳动强度非常大,且危及锅炉运行安全[3]。

2 锅炉布风板风帽的选择

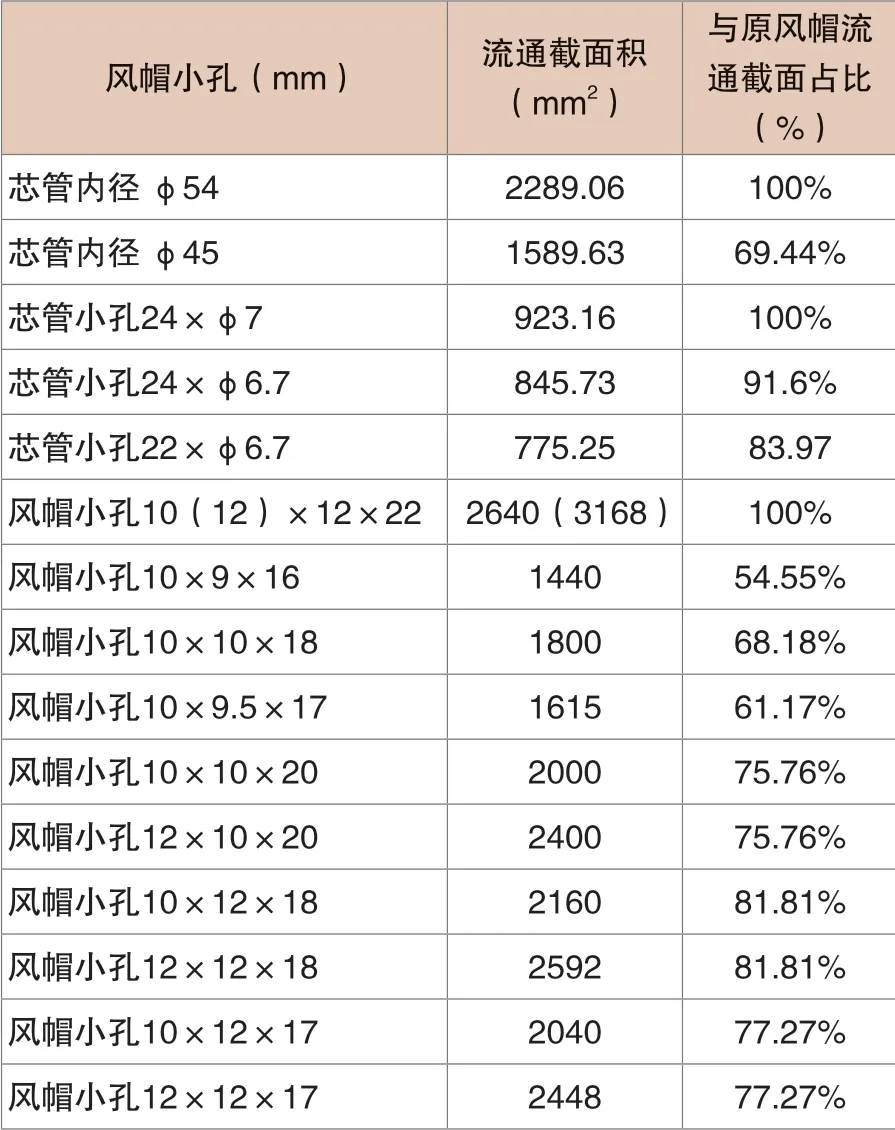

根据某电厂燃煤特性,优化选择风管小孔和风帽小孔结构尺。小孔流通截面太小,布风板阻力提高明显,风帽小孔口风速增加,流化效果和布风均匀性改善。由于某公司燃煤比重大,布风板阻力提高太多必然导致一次风机出力增加、电耗增大、厂用电率升高、高负荷时一次风机存在出力不足隐患。经过反复试验,结合某电厂燃煤特性最后确定选择风管小孔为22×φ6.7,风帽小孔为10×10×18,如表1、表2所示。

改造后风帽采用直接插拔式结构,即风帽与风管间不采用任何形式的固定,风帽直接套在风管上;优化选择风帽钟罩重量。由于直接插拔式风帽在风管上的固定全部靠风帽自重来实现。风帽重量设计太轻,在运行中会发生跳动甚至脱落,直接影响到布风板流化效果。结合某电厂燃用煤种及锅炉流化风量,参考同类型机组经验,通过计算分析确定风帽钟罩重量为5.8kg。

表1 风帽流通截面设计

表2 布风板风帽选型试验数据

表3 改造前后热态布风板阻力数据对比

改造后风帽壁厚增加,提高了风帽耐磨损性能,延长风帽的使用寿命。改造后风帽数量由约2852个(单炉)增加至2890个(单炉),即把前墙原堵住的风帽全部重新开通,两侧墙堵住风帽不变,风帽安装位置不变。

3 锅炉布风板风帽改造前后阻力对比

锅炉布风板风帽改造后,热态布风板阻力平均提高0.7kPa 左右,如表3所示。锅炉布风板风帽改造后,增强了床料流化效果,有效缓解排渣、给煤困难问题;改善了床温均匀性;减小风帽磨损及水冷风室进渣问题;同时降低了风帽检修工作量,是自重平衡式风帽关键结构的优化设计及成功应用。