大型风力机桨叶螺栓断裂失效分析及优化研究*

应华冬,刘宏伟,陈中亚,何先照

(1.浙江大学 机械工程学院,浙江 杭州 310000;2.浙江运达风电股份有限公司,浙江 杭州 310012)

0 引 言

螺栓连接是风电机组部件的主要连接形式,如桨叶与变桨轴承、变桨轴承与轮毂、轮毂与主轴、机舱与塔筒、塔筒与基础之间都是采用螺栓连接。这些部位螺栓设计的安全性和经济性直接关系着整机的可靠性和竞争力。为了追求更好的发电性能,近年来风轮直径不断加大,机组各部位的安全裕度在进一步减少。

机组的螺栓连接部位有些开始出现问题,例如近些年经常会出现塔筒螺栓、桨叶螺栓断裂的情况,导致机组出现重大的安全隐患;某风场1.5 MW机组的桨叶螺栓在运行一两年后经常出现断裂的现象,螺栓更换后还是未解决该问题,严重影响了机组的安全和发电量[1,2]。

目前,国内外对风电机组螺栓的研究越发重视,例如对机组装配时螺栓的安装工艺、螺栓预紧力的精确控制,以及螺栓的防松性能做了相关研究,以提高风机螺栓连接的安全性和可靠性[3-5]。目前的研究更多的是针对螺栓的静态受载研究和测试[6],例如采用超声波方法测量螺栓的伸长量来监测螺栓的安装预紧力,探讨螺栓在极限载荷的失效情况,却很少对螺栓的疲劳失效进行测试研究[7-10]。

本研究是通过在叶片螺母下方加装垫圈式压力传感器,利用数据采集仪实时获取连接螺栓的预紧力数据,同时与仿真计算模型进行对比分析,验证模型的准确性;进而针对现场螺栓的断裂情况,基于仿真计算模型提出优化解决方案。

1 桨叶螺栓断裂情况

该风电场一期工程有33台单机容量为1.5 MW的风力发电机组,最早于2015年5月份开始并网发电,风轮直径为93 m,桨叶长度为45.3 m,轮毂高度为70 m。并网发电约9个月时间时,某台机组报其中一片桨叶13°位置传感器超限故障,现场人员进入轮毂检查发现有3颗桨叶螺栓断裂,且全都变形弯曲卡在轮毂中,情况严重;对该片桨叶断裂螺栓进行更换后,机组运行16个月和18个月后该片桨叶又分别断裂1颗。截止2018年6月30日,该现场螺栓总共断裂489颗。

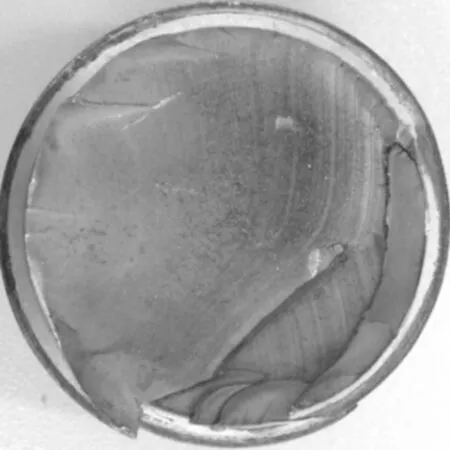

桨叶螺栓断口宏观形貌如图1所示。

图1 桨叶螺栓断口宏观形貌

从图1可以看出:裂源位于螺纹根部,并以疲劳的形式向螺栓芯部扩展,裂纹扩展区有疲劳辉纹特征,瞬断区形貌特征为韧窝,螺栓断裂的机制为疲劳断裂。笔者对螺栓进行了金相组织检查和力学性能分析,均满足要求,初步可以排除材料和加工的问题。

结合断口分析和运行工况,可以初步判断桨叶螺栓位于桨叶与变桨轴承连接处,由于长期受到工作应力及振动等交变载荷的共同作用(主要为轴向拉应力),微裂纹处由于应力集中,其所受应力远大于螺栓截面平均应力,在交变载荷的作用下,下微裂纹以疲劳的方式向螺栓芯部扩展,并导致其断裂。

2 桨叶螺栓疲劳仿真计算

本研究采用螺栓的理论计算分析和有限元计算分析相结合的方法[11-13]。由于叶片的玻璃钢材料各向异性和变桨轴承的非线性行为,本文需要通过有限元来具体分析计算,并评估连接系统中的刚度,以得到精确的计算结果。

2.1 理论计算分析

假设叶根的外载荷等效为弯矩和力,倾覆弯矩作用在通过中心轴线,并垂直于连接结合面的对称平面内。

单颗螺栓的外载计算如下:

(1)

(2)

式中:FA—单颗螺栓的最大轴向力;FG—单颗螺栓的切向力;Mres—弯矩;Mz—扭矩;R—螺栓节圆半径;Fz—轴向外载荷;Fres—径向外载荷;n—螺栓个数。

单颗螺栓的受力行为如下:螺栓通过液压扭矩拧紧的方式获取预紧力,并产生拉伸变形,被连接件轴承和桨叶叶根法兰压缩。当螺栓受到的工作载荷为拉时,螺栓被近一步拉伸,而被连接的压缩量得到一定的释放;当螺栓受到的工作载荷为压时,螺栓的拉伸量回弹,而被连接件进一步压缩。

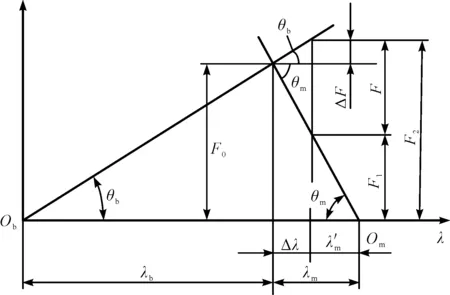

螺栓力和变形图如图2所示。

图2 螺栓力和变形图

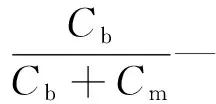

螺栓的预紧力F0与残余预紧力F1、总拉力F2的关系,可由图2的几何关系推出,如下式所示:

(3)

(4)

式中:Cb—螺栓刚度;Cm—被连接件刚度。

螺栓的受力变化量计算和螺栓的总拉力计算如下式所示:

(5)

(6)

螺栓的相对刚度大小与螺栓和桨叶、轴承的结构尺寸、材料有关。若轴承、桨叶的刚度很大,而螺栓的刚度较小(如细长的螺栓),则螺栓的相对刚度趋于0。此时,工作载荷作用后,使螺栓所受的总拉力增加很少。反过来,当螺栓的相对刚度较大时,则工作载荷作用,将使螺栓所受的总拉力有较大的增加。

2.2 有限元分析

笔者计算分析的叶片型号为HT45.3,是1.5 MW适用于S等级和ⅢA风场的叶片,叶片长度为45.3 m,重约7.3 T,叶根的节圆直径为1 800 mm;桨叶螺栓共72颗,规格为M30×561。

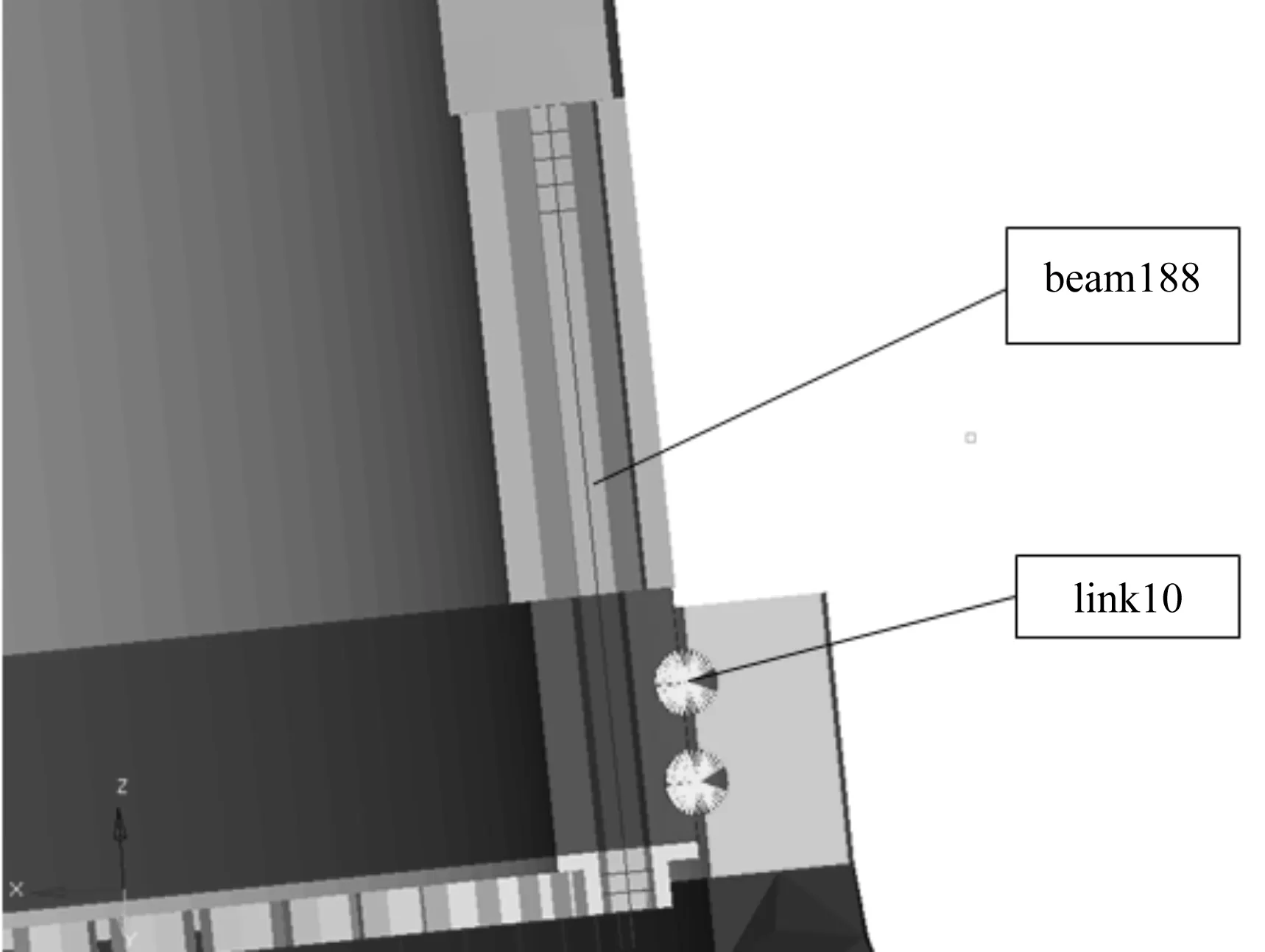

该有限元模型由叶根、变桨轴承、轮毂及部分主轴组成。其中外载通过载荷伞施加载叶根1.5 m处,用beam188单元模拟螺栓,用link10单元模拟滚珠。

桨叶螺栓连接副模型如图3所示。

图3 桨叶螺栓连接副模型

叶片采用shell单元来模拟玻璃钢的铺布,每个shell单元由实际的铺层所构成,每个铺层里设置的材料属性设置成各向异性的,按照各铺层性能进行输入。

笔者将主轴断面完全约束,叶根螺栓首先施加320 kN预紧力,然后再施加6 000 kN·m的弯矩,分6个子步依次加上去,完成一个工况的计算。按照上述的方法,每隔30°,最后总共完成12个工况的计算。

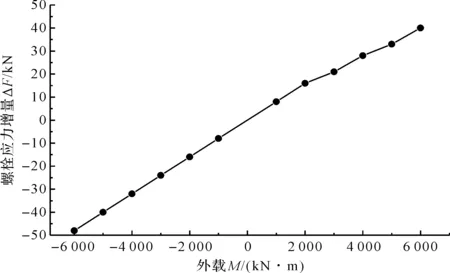

载荷为6 000 kN·m时(12个方向),螺栓应力增量曲线如图4所示。

图4 载荷6 000 kN·m时(12个方向),螺栓应力增量曲线

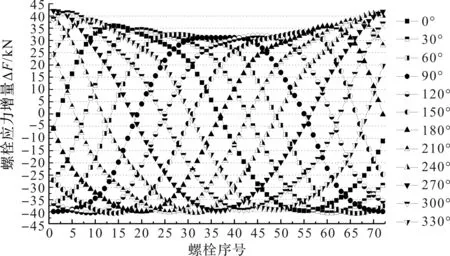

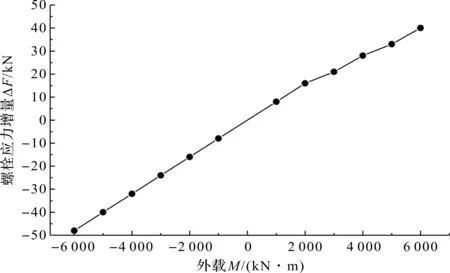

不同载荷条件下,桨叶螺栓应力增量变化曲线如图5所示(本文选取了其中受力最大的那颗螺栓)。

图5 不同载荷下桨叶螺栓应力增量变化曲线

图5显示:螺栓应力增量随着外载的变化并不是完全线性的,这主要是与玻璃钢材料的各向异性和变桨轴承的非线性有关。

2.3 疲劳结果

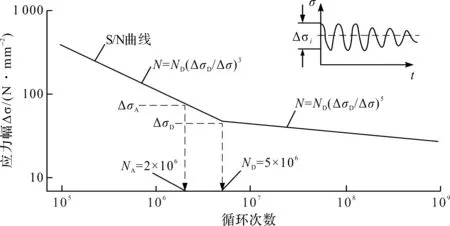

螺栓S/N曲线如图6所示。

图6 螺栓S/N曲线图

基于等效疲劳载荷对桨叶螺栓进行疲劳校核,在进行桨叶载荷计算时,输出m=5,N=107的等效疲劳载荷,即在螺栓预紧力施加的同时,按应力比为-1施加疲劳弯矩载荷,计算其正应力幅值Δδ。

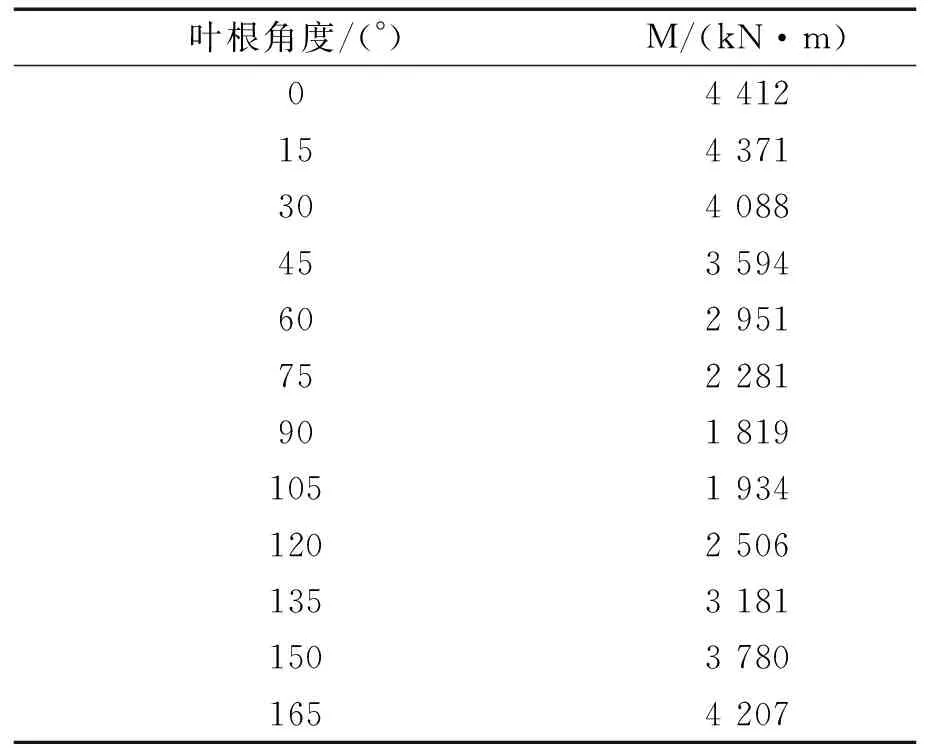

桨叶螺栓疲劳载荷如表1所示。

表1 桨叶螺栓疲劳载荷

根据GL2010及EN1993-1-9:2005的标准,螺栓在循环次数为N=2×106对应的应力幅值为71 MPa,在循环次数为N=5×106对应的应力幅值为52.3 MPa。

根据表1等效疲劳载荷的数据和图5应力增量表,可以计算出螺栓的应力幅值,再根据应力循环次数计算公式,可以计算出在该应力幅值下,螺栓能最大的循环次数n1,疲劳损伤因子n1/107。

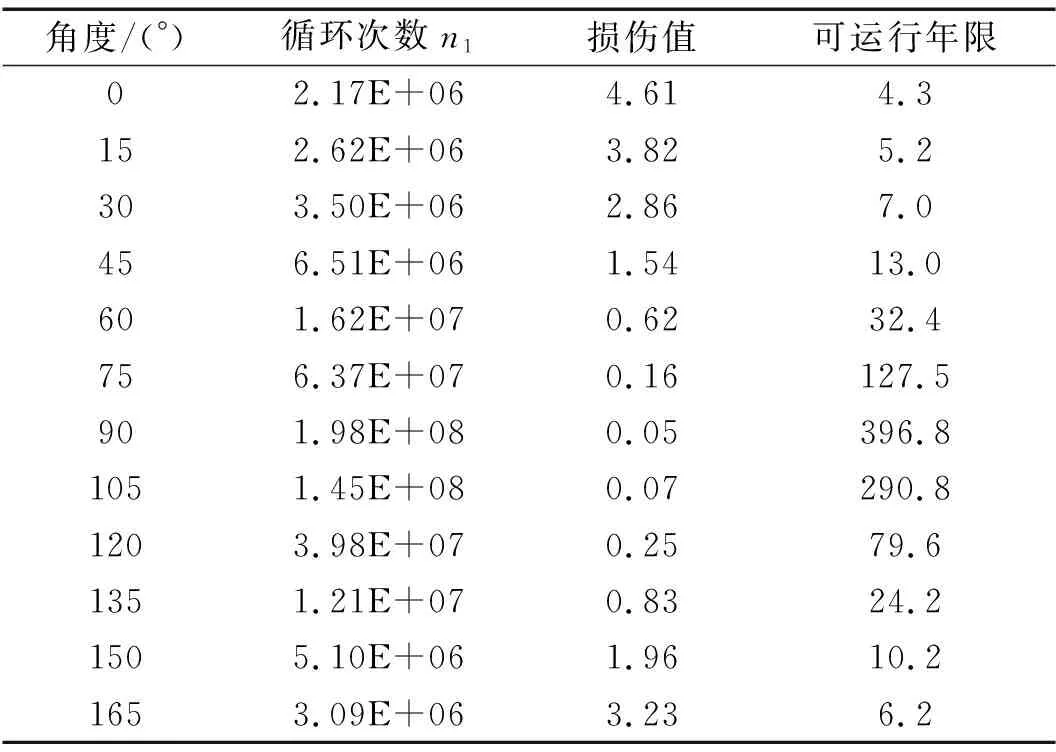

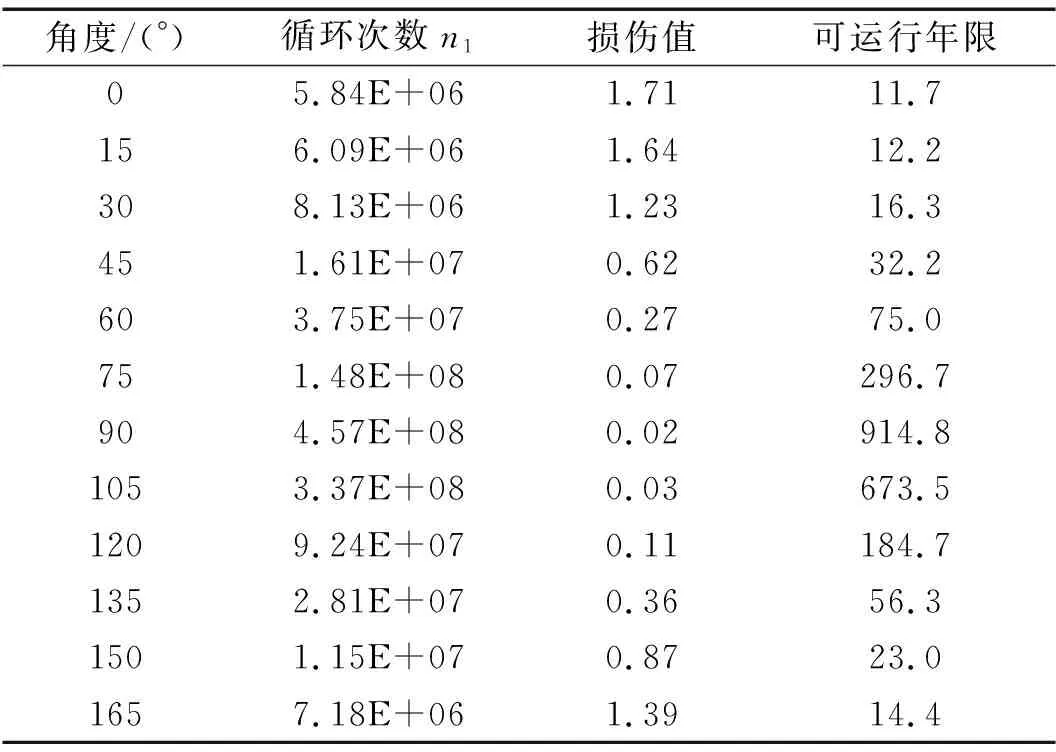

按照上述步骤,各个位置粗杆螺栓疲劳寿命如表2所示。

表2 各个位置粗杆螺栓疲劳寿命

从表2中可以看出:该款桨叶前缘的螺栓最短运行年限仅为4.3年,存在失效风险,主要分布在前缘45°范围内。

2.4 原因分析

基于有限元数值仿真的疲劳寿命计算表明,该款桨叶螺栓的理论疲劳寿命存在失效风险,该结果与前文的断口分析相符。

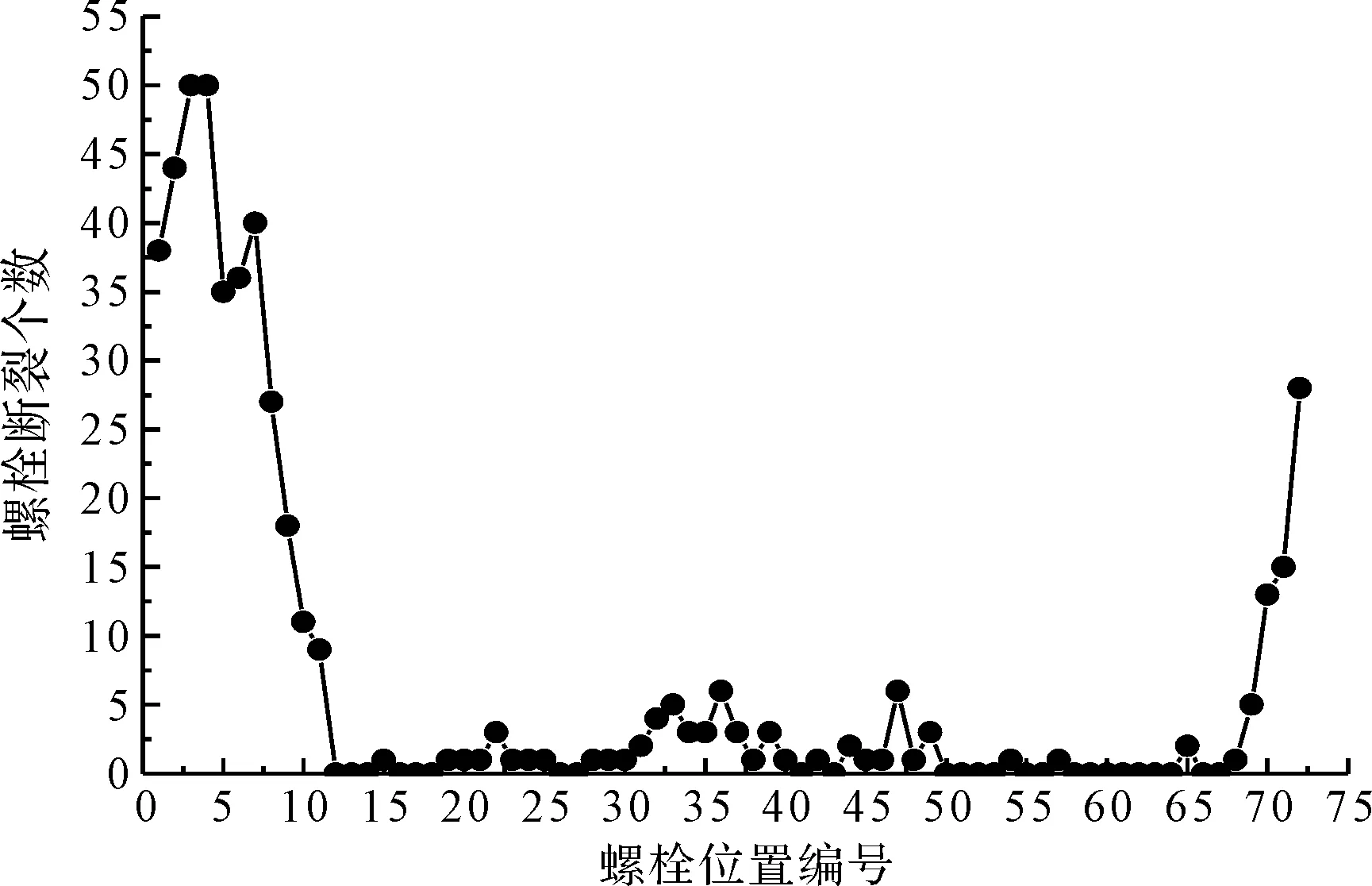

同时,本文对实际螺栓断裂位置做进一步统计分析。截止2018年6月30日,桨叶螺栓断裂位置分布图如图7所示。

图7 桨叶螺栓断裂位置分布图

从图7可以看出:螺栓的断裂主要集中在前缘70颗至11颗,该螺栓的起始位置为前缘分模线,方向为人站在叶根看向叶尖顺时针方向,螺栓的间隔为5°一颗。分模线与0刻度差3颗螺栓,因此将70颗至11颗螺栓,折算到0刻度,就是-30°~35°。这个跟数值计算的螺栓疲劳寿命短的区域在±45°高度吻全。由此可见,桨叶螺栓断裂在根本上是由于疲劳造成。

3 实验测试与结果分析

3.1 测试方案

在螺母下方加装垫圈式压力传感器,螺栓的受载就能实时反映到垫圈式压力传感器上,通过数据采集仪,就能知道在风机运行的过程中,桨叶螺栓的受力情况。测点主要布置在前后缘及90°垂直方向,总共选用4个垫圈式压力传感器。前后缘是螺栓疲劳比较大的位置。而垂直方向是极限比较大的位置。因此,笔者选取的这4个位置的螺栓具有一定的代表性。

3.2 测试数据

本文总共采集了从5月至8月的实时数据,现选择其中一段2017年5月9日11:40-11:55的15 min数据加以说明。

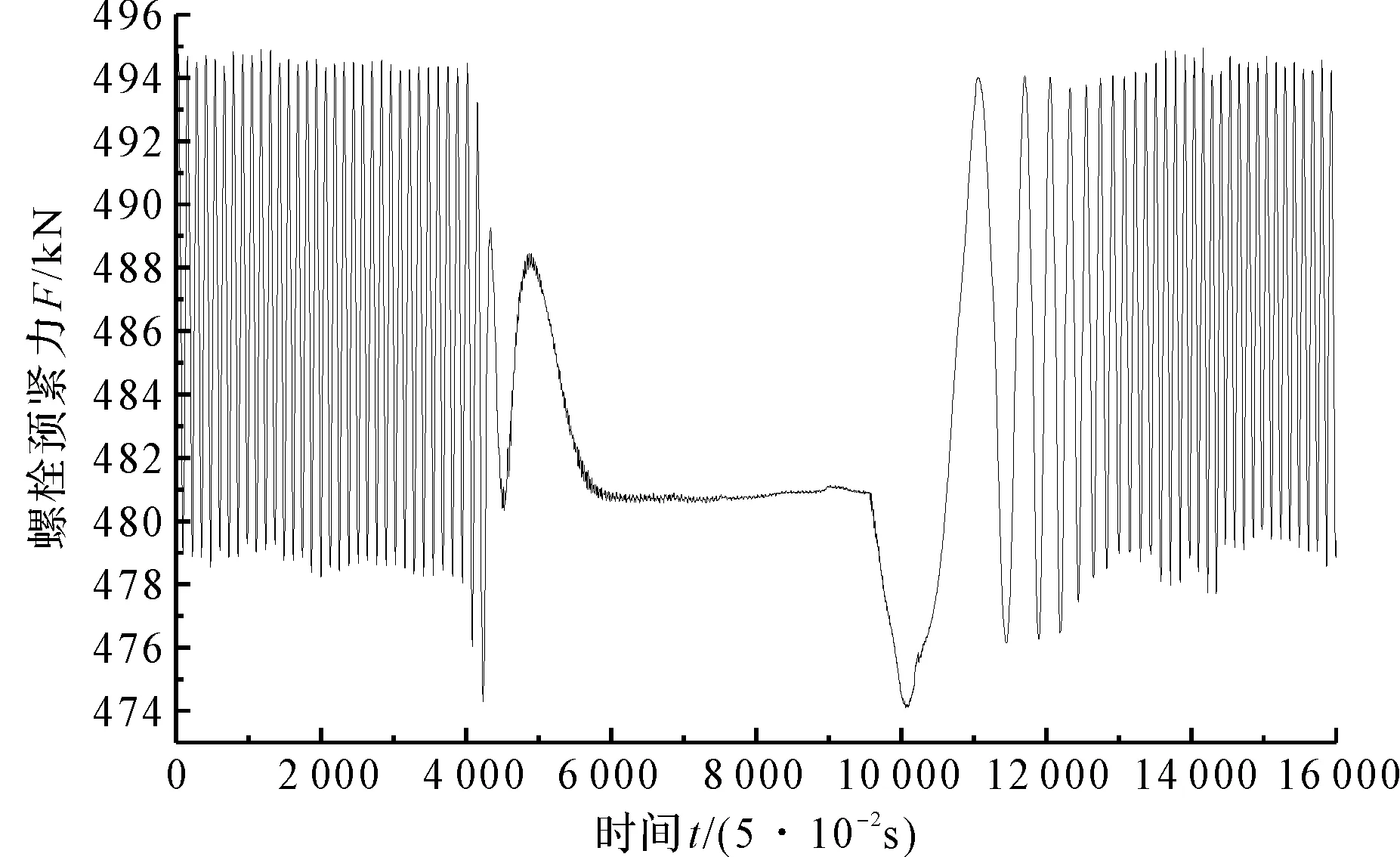

桨叶螺栓预紧力曲线图如图8所示。

图8 桨叶螺栓预紧力曲线图

从图8可以看出:螺栓初始预紧力为487 kN,在不同工况下,螺栓的载荷在487 kN附近波动,同时波动的频率与风轮的转速一致。结合风机的SCADA数据,在前3 min和后3 min,机组处于发电状态,螺栓的载荷在479 kN~495 kN之间波动;中间几分钟,机组经历由发电到停止,再由停止到并网发电的过程,可以看到在停止过程中,螺栓的预紧力基本保持不变。

由此可以看出,在机组运行过程中,螺栓载荷的实时数据都能被记录下来,同时与机组的实际运行状态是相符的。

3.3 数据对比分析

通过前面的有限元分析,可以发现螺栓的应力增量与外载是成线性的,因此本文只需要对比其中一个工况;在以下的对比中,选取刚并网时的数据(由于刚并网时风载很小,基本可以忽略不计),载荷基本上来自叶根重力产生的弯矩,桨叶的重量为7 300 kg,重心位置为14.9 m。

在叶根处产生的载荷为7 300 kg×9.8 N/kg×14.9 m=1 066 kN·m。旋转一周的载荷峰峰值为2 132 kN·m。

在工况一时,风速很小,功率也很小,风对风轮旋转轴线方向上的弯矩影响很小。可以假设此时的该方向弯矩峰峰值为2 123 kN·m。

刚并网螺栓预紧力曲线如图9所示。

图9 螺栓预紧力曲线

此时的时间为2017年5月9日0点0分,此时的状态为风速3 m/s,功率18 kW,可以看到前后缘螺栓的测试峰峰值为15 kN。

在外载的弯矩为2 132 kN·m时,前后缘螺栓的有限元计算峰值为15.6 kN。因此,误差为:(15.6-15)/15.6=3.8%。

综上可知,螺栓仿真结果与实测值的误差均小于5%,有效验证了该仿真模型的准确性。

4 优化方案及效果评估

4.1 优化方案

螺栓的疲劳寿命主要受两个因素影响:(1)桨叶受到的疲劳载荷;(2)螺栓应力幅值,其主要受螺栓的刚度和被连接件的刚度影响。

桨叶受到的疲劳载荷主要跟叶片的气动性能和重量有关,如果优化桨叶的疲劳载荷,需要重新设计桨叶并进行现场更换,成本较高。针对螺栓应力幅值,可以通过降低螺栓的刚度或者提高被连接的刚度加以改变;而对于现场的机组,被连接件的刚度是无法改变的,因此只能从降低螺栓的刚度着手。

在静强度满足设计要求的前提下,通过减小腰状杆螺柱的光杆直径和增长螺栓的长度,来提升螺柱的柔性,从而达到提高抗疲劳性能的目的。通过有限元分析计算,采用细杆螺栓方案后,桨叶螺栓的疲劳寿命有很大提升。

细杆螺栓疲劳寿命如表3所示。

表3 细杆螺栓疲劳寿命

4.2 效果评估

该1.5 MW风场9#、17#、18#机组于2017年10月1日共9个面更换成细杆螺栓(每个面14颗)。根据统计数据可以发现,截止至2018年6月,共9个月期间内,叶根螺栓使用状况良好。由此可见,螺栓断裂情况得到了明显改善。

该1.5 MW风场断裂螺栓数量统计如表4所示。

表4 该1.5 MW风场断裂螺栓数量统计

在该风场剩余的18台机组实施了将粗杆螺栓更换为细杆螺栓的方案,从2018年6月开始整改并于2018年7月底整改完毕。截止目前,更换成的细杆螺栓都未发生断裂,而其他位置未换成细杆螺栓的共断裂12颗;而去年同期8月~11月总共断了48颗。

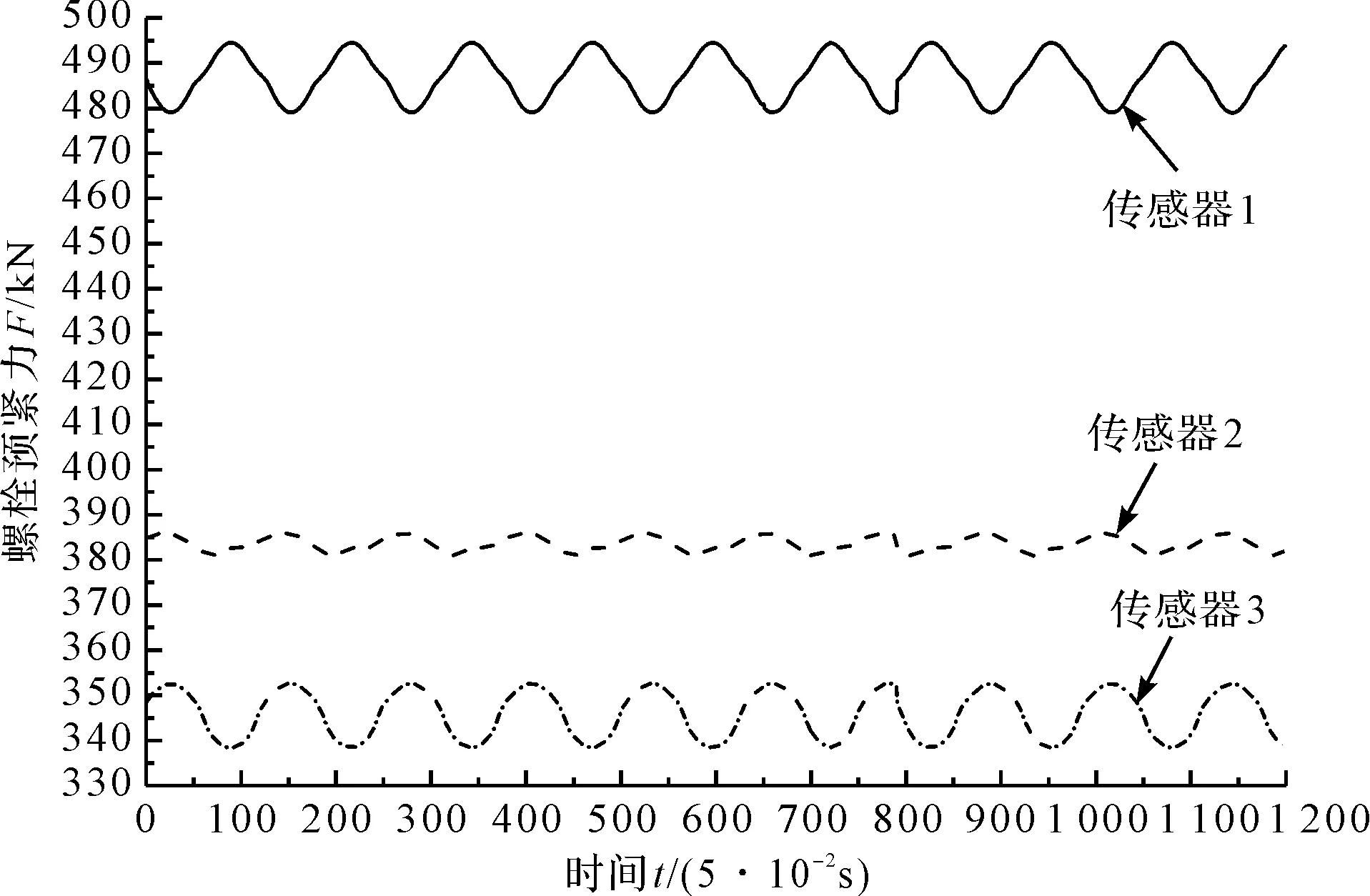

笔者对采用细杆后的螺栓应力幅值进行测试,细杆螺栓预紧力曲线如图10所示。

图10 细杆螺栓预紧力曲线

图10为类似运行工况的优化后的细杆螺栓预紧力测试数据曲线。由预紧力曲线可知,前后缘预紧力峰峰值约为13 kN,而优化前该位置螺栓预紧力的峰峰值为15 kN,应力幅值下降约13%。

综上可知,桨叶螺栓的断裂主要是疲劳断裂造成的;粗杆螺栓优化为细杆螺栓后,从现场测试的粗、细杆螺栓应力幅值变化以及方案的实施效果看,现场的螺栓断裂情况得到了较好改善。

5 结束语

针对大型风机桨叶出现的螺栓断裂问题,本文将有限元分析方法与现场实测数据分析相结合,对螺栓的疲劳寿命进行了研究,并得出了以下结论:

(1)考虑了玻璃钢材料和变桨轴承非线性特性的桨叶螺栓连接有限元模型,其仿真结果与实测值误差小于5%,该模型可以准确计算螺栓的载荷;

(2)仿真模型及实际的断裂螺栓统计结果表明,螺栓断裂位置主要集中在前缘±45°范围以内,这从侧面也表明螺栓是疲劳断裂;

(3)提出细长杆螺栓改进方案,并进行了长时间测试(前后共计1年),结构改进前后的数据对比表明,细长杆的螺栓应力幅值下降13%,螺栓断裂情况明显改善。

目前,该技术已被应用于多个风场共计54台机组的改造,取得了良好的效果。