一种基于电学法的高准度水汽透过率测试模型

李泽文 张建华 郭爱英

(1.上海大学机电工程与自动化学院, 上海 200444;2.上海大学新型显示与系统集成教育部重点实验室, 上海 200444)

有机发光二极管(organic light emitting diode, OLED)是一种新型发光二极管, 因其简单的制备工艺、较低的工作电压、丰富的材料来源, 以及高效能、低能耗、色彩丰富及平面发光、超薄等诸多优异特性, 受到了全球显示和照明产业界的普遍关注[1-3].OLED 工作时是从阴极注入电子, 因此要求阴极功函数较低, 以降低开启电压, 提高效率.然而, 低功函数材料一般容易被空气中的水和氧气腐蚀, 导致发光效率降低[4].同时, 水汽也会与传输层发生化学反应, 导致器件失效.因此现有的OLED 屏幕都需要优良的封装, 以延长屏幕的寿命[5].为衡量各种先进封装技术的性能, 需要有精度和准度极高的水汽透过率(water vapor transmission rate,WVTR)测试系统.

已有商业化的用于WVTR 测试的方法主要有称重法和库仑电量法.称重法通过称重渗透的水质量来计算WVTR,操作简便,对环境要求低,但测试精度差,仅为1×10-1g/(m2·d)[6-7].库仑电量法通常指卡尔费休库仑法, 可以检测微量水分, 测试精度较称重法有显著提高, 可达5×10-4g/(m2·d), 但测试设备昂贵、对环境要求高[8-9].

为解决上述测试方法无法均衡使用成本与精度的问题, 本工作设计了一套基于电学法的WVTR 测试模型[10], 并根据电流分布特性对模型及算法进行修正, 最终使用测试材料来封装样本以验证此模型.测试结果表明, 该模型具有对环境无特殊要求、操作便捷且精度较高(可达1×10-6g/(m2·d))的优势.

1 基于电学法的高准度WVTR 测试模型

1.1 WVTR 测试经典模型

电学法的原理是利用活泼金属与水汽的化学反应, 将测量WVTR 转化为测量电阻值的变化, 从而实现更便利、更精确的计算.建立电学法WVTR 测试模型, 需要基于如下4 个理想条件: ①在测试过程中, 外界湿度保持不变; ②在测试过程中, 所有渗入样本的水汽都能快速、均匀且完全地与活泼金属发生化学反应; ③测试结束时, 样本中所有活泼金属都与水汽发生反应; ④扩散系数D 是恒定的.

瞬态WVTR 的计算公式如下:

由式(1)可知: 在扩散系数D恒定的状态下, 在实验初始阶段, 样本中的水汽浓度C与时间t呈线性关系; 随着时间的推移, 样本中的渗透压达到平衡, 水汽浓度近似不变, 所有水汽都快速、均匀且完全地与活泼金属发生反应.因此, 电学法主要针对在稳定状态下的水汽透过情况,可以得到精确的数据.

金属电阻的计算公式为

式中:δ为活泼金属的电阻率(Ω·m);L为金属长度(m);W为金属宽度(m);h为金属厚度(m).

当活泼金属与水汽发生反应时, 由于在理想条件下, 样本内的水汽浓度恒定, 且水汽都能快速、均匀且完全地与金属发生反应, 因此在腐蚀过程中, 金属的横截面积会随反应时间的增加而减小.由此, 推算出WVTR 与横截面积的关系为

式中:n为化学反应的摩尔比, 已知95% 的电阻率变化由水分子渗透引起[11-13], 故一般取n= 2;MCa/Mg为钙或者镁的摩尔质量(g/mol);SCa/Mg和SWindows分别为钙层或镁层与样本窗口的面积(mm2).

由式(3)可见: WVTR 与横截面积对时间的导数成正比, 金属横截面积与电阻值成反比,因此可以得到WVTR 正比于电导值对时间的导数.同时, 在实际样本中, 水汽腐蚀所造成的横截面积变化主要为厚度的变化.通过式(2)与(3), 可以推算出WVTR 表达式为

式中:ρ为金属的密度(kg/m3),为钙层长宽比;R为测得电阻值(Ω).由式(4)可知, 在经典模型下, 由于水汽腐蚀过程中只有R为因变量, 因此只需要通过电阻仪实时监控电阻值R的变化, 即可通过公式计算出该样本的WVTR 值.

1.2 基于电流分布特性的WVTR 测试模型

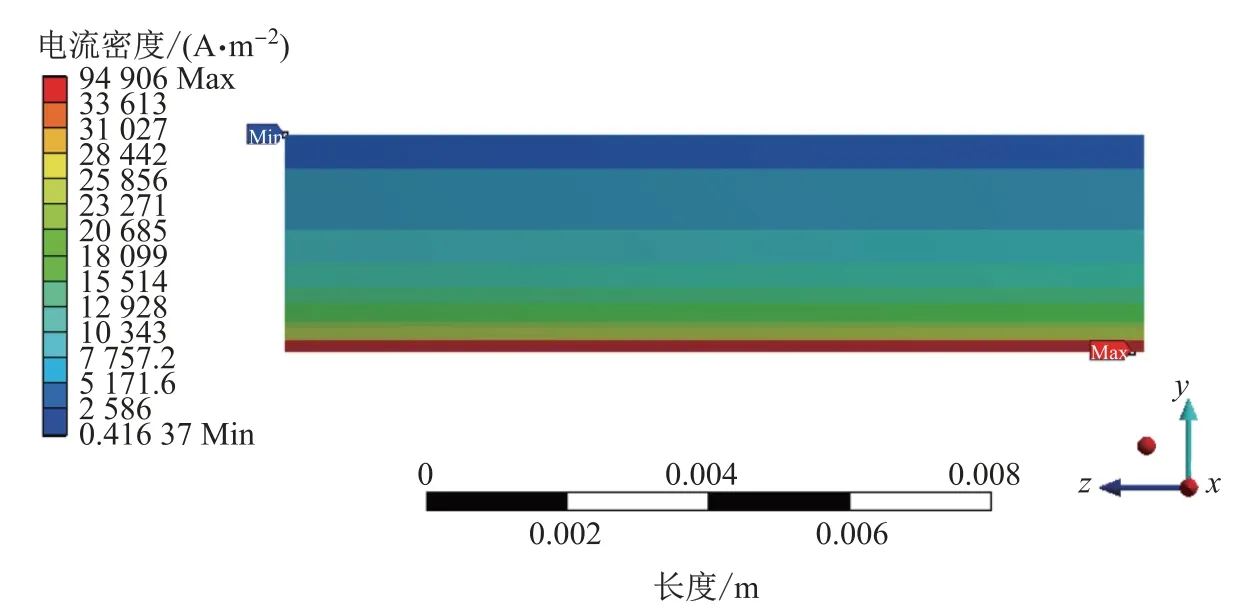

在经典模型下, 样本的钙层都是单面接触导电玻璃的导电层, 且钙层为均值.由于电流趋向于走电阻最低的路径, 因此可推测电流在钙层中通过时会呈现出下层密度高、上层密度低的特征.选取钙层的一部分(x轴方向截面), 通过ANSYS 进行仿真验证推测, 结果如图1 所示.可见: 电流在钙层中呈现明显的上层密度低, 下层密度高的分布特性; 在钙层腐蚀过程中, 水汽也并非在其内部均匀扩散, 而是从外向内逐步扩散.

图1 电流密度仿真Fig.1 Simulation of the current density

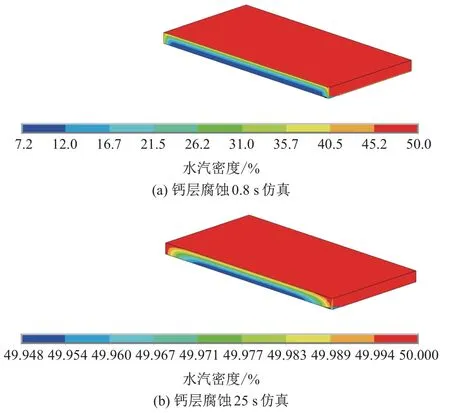

如图2 所示, 在腐蚀过程中, 水汽从外层逐渐向内渗入.由于测试系统通过电流测量钙层的电导值, 因此在腐蚀初期, 大部分腐蚀都处于最外层, 对电导值测量结果影响较小.随着时间的推进, 腐蚀区域所对应的电流密度越来越大, 对电导值测量结果的影响也越来越大.因此为了减小因电流分布不均匀导致的测量误差, 需要增加修正算法.

图2 钙层腐蚀仿真Fig.2 Simulation of the calcium corrosion

通过网格划分钙层, 计算每个小方块所对应的电流密度, 等效于测量电阻过程中的影响权重.在修正模型中, 将腐蚀开始至腐蚀结束这一时间段1 000 等分, 分别计算每个时间节点的修正系数.修正系数可表示为

式中:A为某一时间的修正系数;D为某一时间的电流密度分布函数.

由于仿真结果为1 000 个离散数据, 因此若要对测试时每一次的电导值都进行修正, 就需要连续的修正参数.由于不同的测试对应的腐蚀速度不同, 因而导致不同测试中同一时间对应的腐蚀程度必然也不相同.但因同一比值下腐蚀程度相同, 因此本工作选择将距离腐蚀开始的时间(Δt)与总腐蚀时间(T)的比值作为自变量.将离散数据导入MATLAB, 以为自变量进行拟合, 得到与时间相关的修正函数A(), 并将其作为式(1)中的一个新的部分, 即可实现对模型的修正.修正后完整的高准度WVTR 计算公式为

在增加了修正函数之后, 自适应修正算法可以根据用户选定的腐蚀开始时间和结束时间,计算出每个采集时间点的, 并代入修正函数中修正每一个时间点所采集到的电导值, 从而实现了具有自适应性的高准度WVTR 修正模型.

1.3 经典模型与修正模型的仿真对比

根据式(4)与(6), 对经典模型与修正模型进行了仿真对比.首先, 预设25°C/40%RH(RH指relative humidity, 相对湿度)的环境, 构建了6 mm×6 mm×200 nm 钙膜模型进行仿真测试.其次, 将钙层网格划分之后再根据每个小方块的水汽渗透情况, 分别计算每个小方块的电阻.最后, 根据每个小方块所处位置的电流密度, 计算出电流不均匀分布情况下的总体电导值,从而绘制出经典模型的理论电导值-时间(G-t)图.同时, 根据已经仿真获得的经典模型数据,使用修正函数对电导值进行修正, 得出修正模型的G-t图, 如图3 所示.

根据式(1)与(2)可以推断, 稳定渗透时电导值与时间成线性关系, 即在G-t图上应当趋于一条直线.从图3 可以看到, 经典模型仿真结果明显偏离直线.因此在仿真中使用修正模型可以有效修正电导值的偏离, 使计算结果更具有可信度.

图3 经典模型与修正模型仿真对比Fig.3 Comparisons of simulation results between the classical model and the modified model

2 高准度WVTR 测试系统设计

2.1 测试系统硬件设计

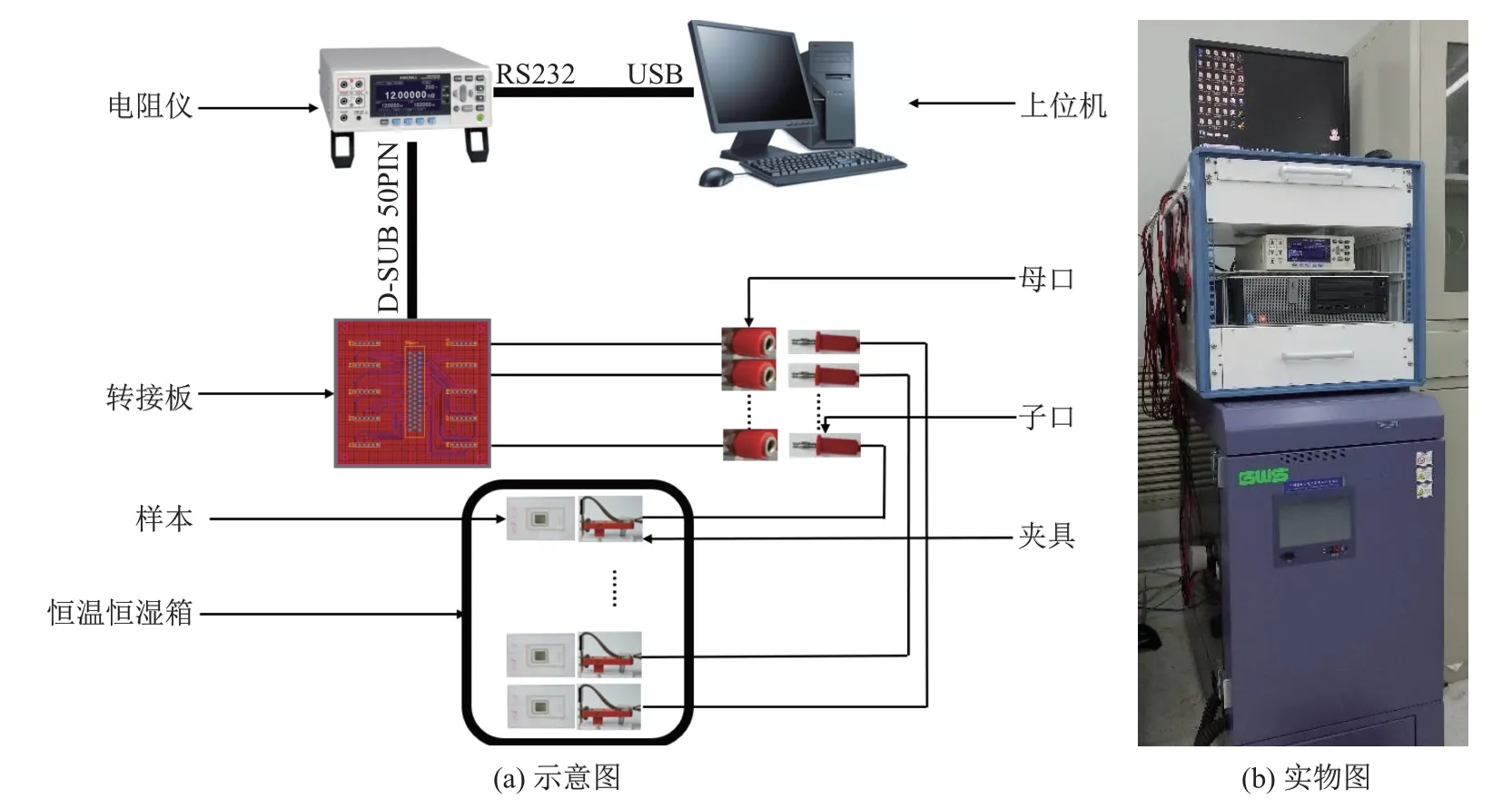

整套测试系统硬件主要包含上位机、电阻仪、转接板、夹具和恒温恒湿箱, 其硬件架构如图4 所示.上位机通过USB 转RS232 串口与电阻仪进行连接, 并对电阻仪进行控制及数据传输.电阻仪内置的D-SUB 接口连接到定制的转接板上, 再通过导线连接到不同的香蕉头母口.母口固定于设备的背板处, 方便子口的连接.子口与对应夹具连接, 将样本固定于夹具上, 放入恒温恒湿箱中, 并设置测试所需的温度、湿度等参数.待箱内达到测试环境要求后, 整套系统即进入准测试状态.

图4 测试系统硬件架构的示意图与实物图Fig.4 Schematic and physical diagrams of the test system hardware architecture

2.2 测试系统软件设计

测试系统由Visual Basic.NET 开发,采用平面化的图形用户界面(graphical user interface,GUI)设计以及防呆逻辑设计, 方便用户使用.如图5 所示, 系统软件主要分为数据采集和数据分析界面.数据采集界面内实现组件对象模型(component object model,COM)接口数据通讯,对电阻仪进行控制和数据读取, 并使用系统原生结构化查询语言(structured query language,SQL)数据库端口与Microsoft Access 数据库进行连接, 将所有读取到的电阻值和当前时间写入数据库.在数据分析界面将所有数据库数据读至内存, 并使用时间误差补偿算法和高准度WVTR 修正算法得到更加精确的WVTR 值.

图5 软件界面Fig.5 Software interfaces

本测试系统软件主要有如下特性.

(1) 双线程程序设计.软件在数据采集中需要尽可能精确的时间, 因此为了减少通讯以及数据库读写对计时的影响, 软件采用双线程设计.计时功能使用独立线程, 可以保证通讯延迟等不确定因素不会对计时造成影响.

(2) 时间误差补偿算法.当用户选择图像中最接近直线的一段后, 软件读取对应起止点的时间, 配合数据采集功能中的毫秒数记录功能, 可以精确计算起始点和终止点之间的总耗时,使得在WVTR 计算过程中因时间误差所造成的结果误差为‰(其中T为整个数据采集消耗时间), 对测试系统的精度无影响.

(3) 高准度WVTR 修正算法.基于前述的高准度WVTR 修正模型, 软件需要对渗透压达到平衡即腐蚀平稳状态进行一个判定.软件在读取数据后, 根据用户选定的腐蚀开始和结束时间计算出每个时间点的, 从而获得对应的电导值修正系数.之后替换内存内所有电导值变量, 刷新GUI 图形, 方便用户选择最趋于平直的时间段, 从而得到高准度的WVTR 值.

3 实际测试与结果分析

3.1 测试样本制备

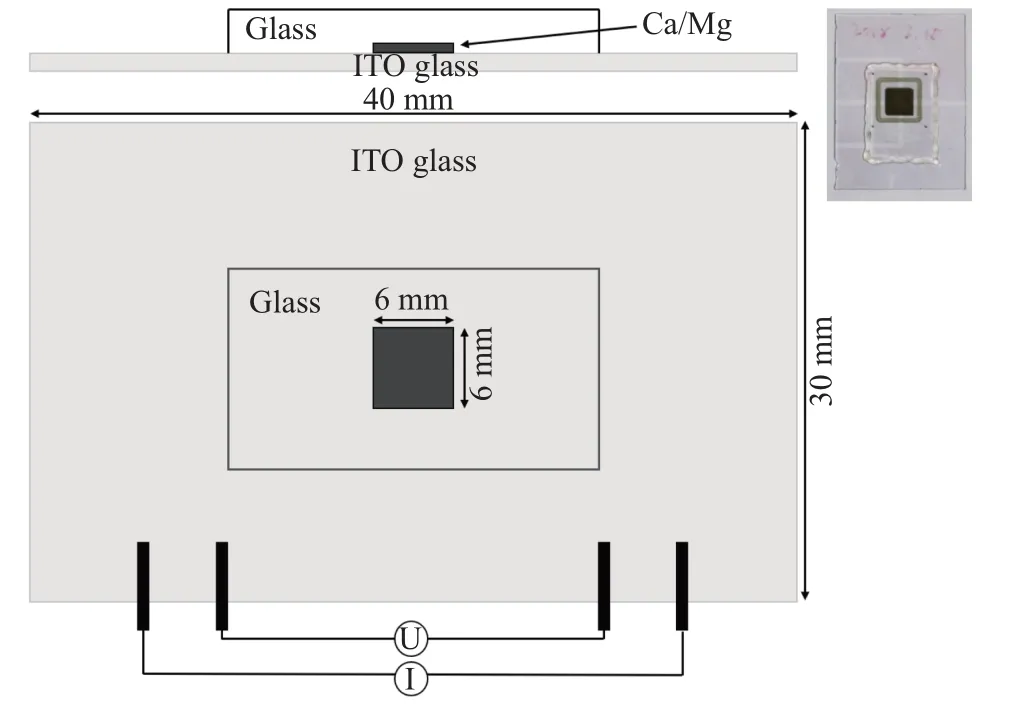

图6 为激光封装测试样本示意图.样本尺寸为40 mm×30 mm, 其中钙/镁膜边长6 mm.利用真空蒸发设备在氧化铟锡(indium tin oxide, ITO)导电玻璃基板上蒸镀200 nm 钙/镁薄膜, 在氮气保护条件下将其转移至激光封装设备中封装样本.封装完成后在25°C/45%RH 环境下, 利用该测试系统分别测试1 个镁膜和2 个钙膜样本的WVTR 值.

图6 激光封装测试样本示意图Fig.6 Schematic diagram of the test samples which packed by laser

3.2 实验结果与分析

图7 为在25°C/45%RH 环境下2 次钙膜测试和1 次镁膜测试的原始G-t曲线和经过修正后的G-t曲线,其中虚线为原始数据.可以看到: 在水汽腐蚀初始阶段,被腐蚀金属主要位于上层, 对应位置的电流密度很低; 随着腐蚀程度加深, 被腐蚀金属主要位于中下层, 对应位置的电流密度逐渐增加; 当最后腐蚀至电流密度最高的底层时, 电导值下降非常剧烈.使用修正算法之后, 对不同时间段电流密度导致的误差进行了修正, 产生的新图像较修正之前更接近线性, 符合理想模型下的电导值变化特性.同时, 扩大了可作为统计起止点的范围, 从而实现了更高精度与准度的统计计算.

图7 三次测试修正前后的对比图Fig.7 Comparisons of the three tests before and after correction

4 结束语

现有的OLED 屏幕封装技术不断升级, 传统的用以衡量封装性能的WVTR 测试系统已无法满足测试精度需求, 设计出更高精度与准度, 且使用成本较低的测试系统成为了一个新的难题.本工作在传统电学法的基础上, 提出了基于电流分布特性的修正模型, 解决了以往电学法精度高、准度低的问题, 并开发了一套WVTR 测试系统.该测试系统硬件上采用了测试环境全封闭、便于维护的高适应性夹具等设计; 软件上采用了包含时间误差补偿、高准度WVTR 修正等算法.理论分析与多次实际测试结果表明, 该测试模型与现有的称重法、库仑电量法和经典电学法相比, 具有更高的精度和准度, 且满足了低使用成本的设计要求.